BLOG » Was ist Härten von Metallen? – Wie beeinflusst es die Bearbeitung und Effizienz

Was ist Härten von Metallen? – Wie beeinflusst es die Bearbeitung und Effizienz

Die Härte von Metallen ist eine zentrale Materialeigenschaft, die maßgeblich beeinflusst, wie sich Werkstoffe sowohl während der Bearbeitung als auch im späteren Einsatz verhalten. Ganz gleich, ob es um die Auswahl des passenden Schneidwerkzeugs geht oder darum, wie ein Bauteil unter Belastung funktioniert – ein grundlegendes Verständnis von Härte ist dabei unerlässlich.

In diesem Beitrag werfen wir einen genaueren Blick darauf, was Härte bei Metallen eigentlich bedeutet, wie sie gemessen wird und warum sie in der CNC-Bearbeitung und der Fertigung eine so wichtige Rolle spielt.

Was ist Härten von Metallen?

Die Härte eines Metalls beschreibt dessen Widerstandsfähigkeit gegenüber Verformung – typischerweise gemessen durch Eindrücken oder Ritzen. Dabei handelt es sich nicht um eine isolierte Eigenschaft, sondern um einen Sammelbegriff, der beschreibt, wie ein Metall auf mechanische Belastung, Verschleiß und Schneidkräfte reagiert.

Härtere Metalle sind in der Regel widerstandsfähiger gegen Abrieb und Abnutzung, was sie ideal für anspruchsvolle Einsatzbedingungen macht. Gleichzeitig sind sie jedoch schwerer zu bearbeiten und erfordern eine sorgfältige Planung, spezielle Werkzeuge und optimierte Schnittparameter.

Härteskalen und Prüfverfahren für Metalle

Es gibt mehrere standardisierte Skalen zur Messung der Härte von Metallen – jede ist auf bestimmte Materialien und Anwendungsbereiche zugeschnitten.

Brinellhärte (HBW)

Die Brinell-Härteprüfung erfolgt mithilfe einer Stahl- oder Hartmetallkugel, die mit definierter Prüfkraft in die Metalloberfläche eingedrückt wird. Das Verfahren eignet sich besonders für weichere Metalle und liefert einen Durchschnittswert über eine vergleichsweise große Prüffläche.

- Typische Anwendungsbereiche: Aluminiumlegierungen, Baustähle, Gusseisen

- Beispiel: Baustahl weist in der Regel eine Brinellhärte von etwa 120–180 HBW auf.

Rockwell-Härte (HRC)

Bei der Rockwell-Härteprüfung wird die Eindringtiefe eines Prüfkörpers gemessen, wobei je nach Material unterschiedliche Skalen zum Einsatz kommen (z. B. HRC für härtere Werkstoffe, HRB für weichere). Das Verfahren ist schnell, unkompliziert und hat sich in der industriellen Praxis breit etabliert.

- HRC wird typischerweise eingesetzt bei: gehärteten Stählen, Werkzeugstählen

- HRB findet Anwendung bei: Kupferlegierungen, weichen Stählen, Aluminium

- Beispiel: Werkzeugstahl kann Härtewerte von über 60 HRC erreichen – ein Indikator für hohe Verschleißfestigkeit.

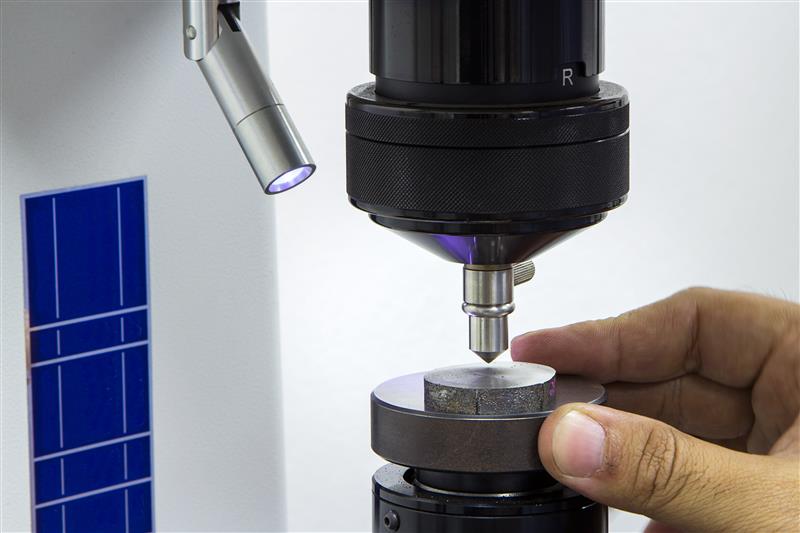

Vickers Härtemessung

Die Vickers-Härtemessung arbeitet mit einem pyramidenförmigen Diamantprüfkörper, wobei die Diagonale des Eindrucks vermessen wird. Das Verfahren ist äußerst präzise und eignet sich besonders zur Prüfung von dünnen Materialien und Oberflächenbeschichtungen.

- Häufig im Labor und zur Mikrohärteprüfung im Einsatz

- Für eine breite Materialpalette geeignet – von weich bis sehr hart

- Beispiel: Gehärtetes Chrom kann Härtewerte von über 900 HV erreichen

Umrechnung zwischen Härteskalen

Auch wenn es keine exakte Umrechnungsformel zwischen den verschiedenen Härteskalen gibt, finden sich in technischen Nachschlagewerken Näherungswerte. Für die CNC-Bearbeitung ist es entscheidend, den Härtewert im Zusammenhang mit der jeweils verwendeten Skala zu kennen – nur so lassen sich passende Werkzeuge und Bearbeitungsparameter gezielt auswählen.

Wie die Härte von metallen die Bearbeitung beeinflusst

Werkzeugauswahl

Härtere Metalle erfordern standfestere Schneidwerkzeuge – in der Regel aus Hartmetall, CBN (kubisches Bornitrid) oder Keramik. Solche Werkzeuge halten höheren Temperaturen stand und zeigen eine deutlich bessere Verschleißfestigkeit bei der Zerspanung.

- Weiche Metalle (z. B. Aluminium, Messing): Hier eignen sich Schnellarbeitsstahl (HSS) oder unbeschichtete Hartmetallwerkzeuge gut.

- Mittlere Härte (z. B. Baustahl): Beschichtete Hartmetallwerkzeuge erhöhen die Standzeit und verbessern die Oberflächengüte.

- Harte Metalle (z. B. Werkzeugstahl, Titan, Inconel): Erfordern den Einsatz von CBN-Werkzeugen oder hochentwickelten keramischen Schneidstoffen.

Schnittparameter

Mit zunehmender Härte des Werkstoffs müssen die Bearbeitungsparameter entsprechend angepasst werden:

| Härtegrad | Schnittgeschwindigkeit | Vorschubrate | Schnitttiefe | Werkzeugverschleiß |

|---|---|---|---|---|

| Niedrig (<150 HB) | Hoch | Mittel | Mittel | Gering |

| Mittel (150–300 HB) | Mittel | Mittel | Mittel | Mittel |

| Hoch (>300 HB / >40 HRC) | Niedrig | Niedrig | Gering | Hoch |

- Höhere Härte bedeutet: geringere Schnittgeschwindigkeit, reduzierter Vorschub und flachere Zustellungen

- Ungeeignete Bearbeitungsparameter führen zu Ausbrüchen am Werkzeug, Überhitzung und Maßabweichungen

Harte vs. Weiche Metalle in der CNC-Bearbeitung

Weiche Metalle: Einfacher zu bearbeiten, geringere Festigkeit

Beispiele: Aluminium, Kupfer, Baustahl

- Vorteile:

- Schnellere Bearbeitung

- Lange Werkzeugstandzeiten

- Hervorragende Oberflächenqualität

- Nachteile:

- Geringe Verschleiß- und Korrosionsbeständigkeit

- Nicht geeignet für Anwendungen mit hohen Belastungen oder Temperaturen

Harte Metalle: Hohe Festigkeit, aber aufwendigere Bearbeitungard

Beispiele: Werkzeugstähle, gehärteter Edelstahl

- Vorteile:

- Sehr hohe Festigkeit und Temperaturbeständigkeit

- Hervorragende Verschleißfestigkeit

- Nachteile:

- Niedrigere Bearbeitungsgeschwindigkeiten

- Höherer Werkzeugverschleiß und erhöhtes Risiko von Werkzeugbruch

- Erfordert fortgeschrittene Bearbeitungsstrategien und leistungsfähige Kühlsysteme

Anwendungsabhängigkeit der Materialhärte:

- In der Luft- und Raumfahrt sowie in der Automobilindustrie werden häufig härtere Werkstoffe eingesetzt – vor allem bei tragenden Bauteilen und funktionskritischen Komponenten.

- In der Unterhaltungselektronik hingegen kommen eher weichere Metalle zum Einsatz, etwa für schnelles Prototyping oder optisch relevante Gehäuseteile.

Konstruktive Überlegungen in Abhängigkeit von der Werkstoffhärte

Bei der Konstruktion von Bauteilen für die CNC-Bearbeitung sollte die Härte des gewählten Metalls Einfluss auf Geometrie, Toleranzen und den späteren Einsatzzweck haben. Härtere Werkstoffe bieten zwar eine hohe Festigkeit und Verschleißbeständigkeit, führen aber auch zu höherem Werkzeugverschleiß, größerer Schnittkraft und einem erhöhten Risiko für Werkzeugauslenkung.

Daher sollten bei gehärteten Stählen oder exotischen Legierungen komplexe Geometrien, tiefe Taschen und filigrane Wandstärken möglichst vermieden werden. Stattdessen helfen Radien und Fasen dabei, Spannungen gleichmäßiger zu verteilen und die Gefahr von Rissbildung oder thermischer Verformung zu verringern.

Auch bei den Toleranzen ist Augenmaß gefragt: Extrem enge Toleranzen bei sehr harten Materialien treiben Bearbeitungszeit und Kosten erheblich in die Höhe. Ist ein hoher Härtegrad für das fertige Bauteil zwingend erforderlich, kann es sinnvoll sein, das Teil zunächst im weicheren, vorgestreckten Zustand zu bearbeiten und erst anschließend einer Wärmebehandlung zu unterziehen – idealerweise mit einem abschließenden Feinbearbeitungsschritt. Die richtige Balance zwischen Bearbeitbarkeit und mechanischer Performance ist entscheidend für eine wirtschaftliche und funktional optimierte Konstruktion.

Fazit

Ein gutes Verständnis der Metallhärte ist grundlegend für erfolgreiche CNC-Bearbeitung. Sie beeinflusst sämtliche Faktoren – von der Werkzeugauswahl und den Schnittwerten über die Zykluszeiten bis hin zur Oberflächenqualität. Weichere Metalle lassen sich zwar einfacher bearbeiten, härtere Metalle bieten hingegen überlegene Festigkeit und Leistungsfähigkeit – bringen jedoch auch deutlich höhere Anforderungen an den Bearbeitungsprozess mit sich.

Mit der passenden Strategie und bewährten Fertigungspraktiken lassen sich auch Metalle mit hoher Härte präzise und zuverlässig bearbeiten, sodass das fertige Bauteil allen mechanischen und funktionalen Anforderungen gerecht wird.

Was ist meviy?

meviy ist eine KI-gestützte On-Demand-Fertigungsplattform, entwickelt von MISUMI. Sie ermöglicht es Ingenieurinnen und Ingenieuren, 3D-CAD-Modelle hochzuladen und in Echtzeit Angebote, automatische Fertigbarkeitsanalysen sowie Angaben zu Lieferzeiten zu erhalten.

Unterstützt werden Fertigungsverfahren wie CNC-Fräsen, CNC-Drehen und Blechbearbeitung – wodurch meviy den Beschaffungsprozess deutlich vereinfacht, Kommunikationsaufwände reduziert und die Produktentwicklung spürbar beschleunigt.

English

English Français

Français Español

Español Italiano

Italiano Polski

Polski