BLOG » Cómo diseñar orificios para componentes: consejos útiles

Cómo diseñar orificios para componentes: consejos útiles

Compartir un entendimiento común sobre cómo se fabrican los componentes es, en efecto, la clave para mejorar el proceso de adquisición para los diseñadores. Por eso estamos ampliando nuestra "guia meviy" para el diseño de componentes. Este artículo de blog se centra en las consideraciones básicas de diseño en el mecanizado de agujeros. Veamos cuáles son los distintos tipos de orificios y cómo diseñar orificios para sus piezas mecánicas personalizadas evitando algunos de los errores más comunes.

Información básica sobre el mecanizado de orificios

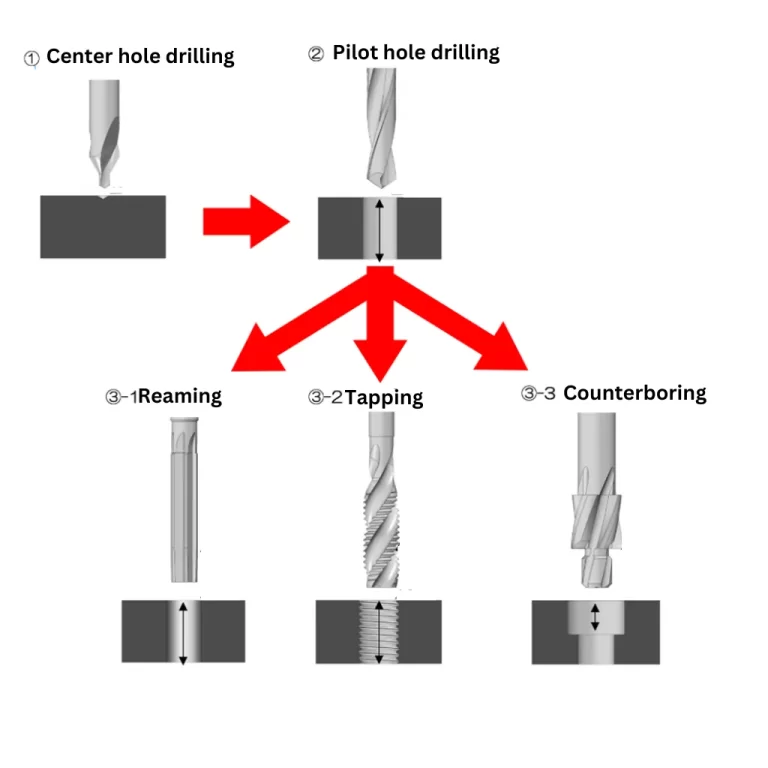

En el caso del mecanizado, los orificios se suelen procesar en los siguientes pasos:

- Perforación de un orificio central.

- Perforación de un orificio piloto (proceso de perforación).

- Realización de operaciones de mecanizado específicas en función del uso previsto. Ejemplos: escariado, roscado, avellanado.

Perforación central

Avellanado

El avellanado es la técnica que se realiza para garantizar que la cabeza del tornillo no sobresalga de la superficie. Aunque es posible realizar el avellanado con una fresa normal, para el avellanado de tornillos normalizados se suelen utilizar herramientas de corte específicas para el avellanado.

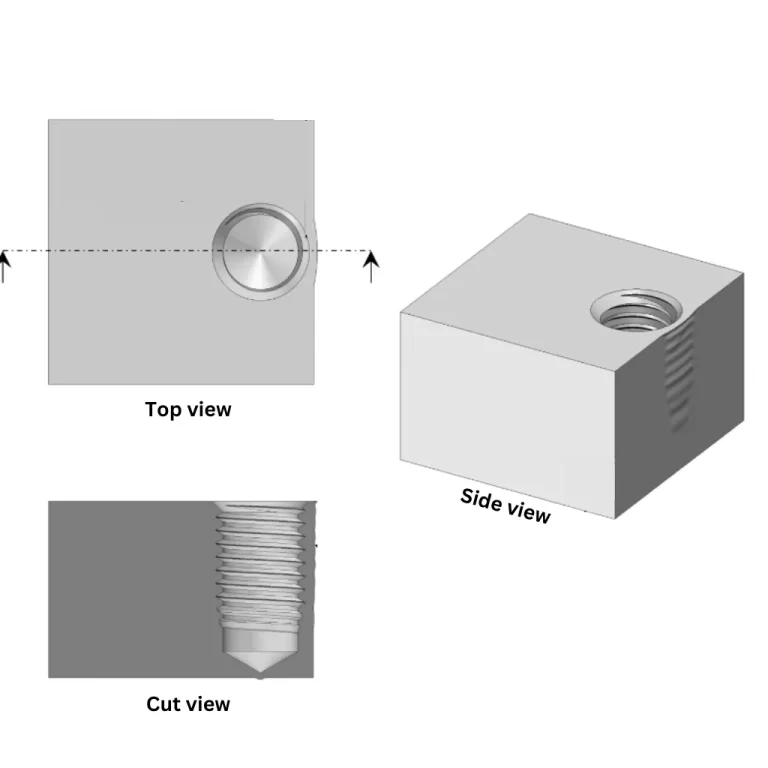

Roscado

Cuando se crean orificios para fijar piezas con tornillos, el mecanizado por roscado es la mejor opción. Tras el proceso de taladrado inicial, se realiza el mecanizado por aterrajado para crear el orificio roscado. Para ello se utiliza una herramienta de corte especializada y, en el caso del mecanizado CNC, un programa específico denominado ciclo de roscado.

Escariado

Mecanizado de taladros

Guía para el diseño de orificios - problemas comunes

Ahora, vamos a discutir algunos problemas comunes que surgen en el mecanizado de orificios. En efecto, puede haber malentendidos y desajustes entre las necesidades del diseñador y la capacidad del proveedor. A continuación, presentaremos problemas comunes relacionados con los agujeros, y esperamos que le resulten útiles para aprender mejor a diseñar orificiosos para sus piezas personalizadas.

El orificio está demasiado cerca de los bordes - solución de problemas

De hecho, los agujeros cerca del borde son estructuralmente débiles, y en general no se recomienda diseñarlos así.

Para evitar estas situaciones, es aconsejable mantener una distancia mínima al borde de al menos el diámetro del agujero. Esto es especialmente importante en el caso de los orificios roscados, ya que son más propensos a estos problemas y requieren una atención especial.

Si es imposible mantener la distancia necesaria en el diseño, un enfoque alternativo es realizar un mecanizado adicional en el lado después del proceso de perforación del orificio. Esto puede ayudar a mitigar el efecto de "abombamiento" causado por el mecanizado inicial. Sin embargo, introducir un paso de mecanizado adicional puede aumentar los costes y la complejidad.

El orificio es demasiado profundo - solución de problemas

En el mecanizado de orificios, la precisión puede alcanzarse profundidades de hasta aproximadamente 8 veces del diámetro. Más allá de esa profundidad, se requieren procesos especializados para evitar problemas y errores en la fabricación.

Con orificios tan profundos, la tendencia es que se doblen y el diámetro del mismo se ensanche. Aunque existen métodos de mecanizado de orificios profundos de alta precisión, como el bruñido, siguen existiendo limitaciones si el orificio inicial está torcido. En estos casos, otra opción es utilizar el mecanizado por descarga eléctrica para tallado de formas. No obstante, es importante recordar que el mecanizado de orificios profundos con alta precisión sigue teniendo límites, en función de la forma. Como regla general, una profundidad de aproximadamente 8 veces el diámetro es un buen punto de partida.

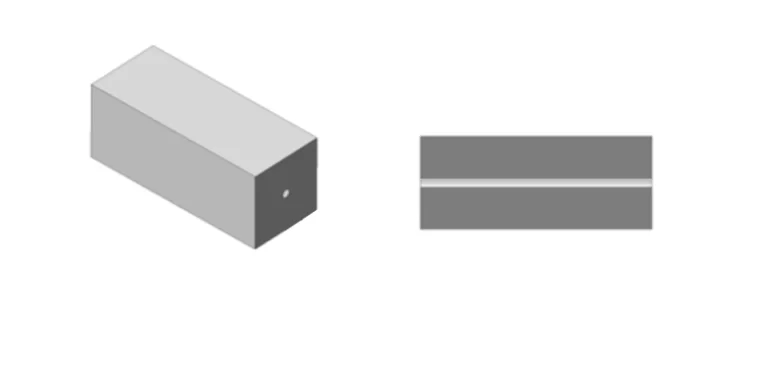

Por ejemplo, imaginemos una pieza similar a la que se muestra en la siguiente figura. Presenta orificios pasantes de pequeño diámetro a lo largo del bloque.

Si taladrara el orificio desde una sola dirección, se doblaría. El taladro se dobla gradualmente a medida que se adentra, lo que provoca errores mayores cuanto más se aleja de la entrada.

Conclusiones

Como hemos visto, hay varias consideraciones sobre la fabricación en función de la finalidad y la forma del orificio. Aunque todavía hay aspectos más profundos que los orificios, si puede comprender firmemente los principios fundamentales de los que hemos hablado hoy, es probable que pueda diseñar de forma que el proceso de fabricación se adapte fácilmente.

El diseño tiene sus propias dificultades, y la fabricación también tiene sus propios requisitos. Es importante que ambas partes comprendan las perspectivas de la otra y colaboren para lograr un mejor desarrollo de los productos.

English

English Deutsch

Deutsch Français

Français Italiano

Italiano Polski

Polski