BLOG » 3 consejos de diseño para obtener auto ofertas de chapa metálica

Embarcarse en el viaje de la adquisición de chapa metálica a menudo se convierte en un complejo laberinto, especialmente cuando se une a la búsqueda de la eficiencia operativa. En el ámbito de la chapa metálica, las complejidades del diseño son primordiales no sólo por dificultar la obtención de un presupuesto automático, sino por afectar a la precisión y provocar posibles deformidades en la producción. De hecho, los escollos de los procesos manuales pueden allanar, sin saberlo, el camino a discrepancias de diseño que pueden afectar a la fase de producción, provocando deformaciones imprevistas.

La idea de que si una pieza puede diseñarse, entonces puede fabricarse es común entre los diseñadores. Sin embargo, es importante recordar que un modelo 3D es sólo una simulación de la pieza final. De hecho, al modelar piezas de chapa en el software CAD, debemos tener cuidado con los requisitos de fabricación.

Nuestros expertos analizan estas complejidades profundamente y le muestran cómo mejorar sus diseños para obtener su oferta y evitar cualquier deformación al producirlas. Gracias a nuestros amplios conocimientos sobre auto ofertas de chapa metálica, le presentamos algo más que una solución: le proporcionamos un cambio de paradigma en la forma de enfocar el diseño, garantizando que sus proyectos naveguen sin problemas desde la concepción hasta la creación.

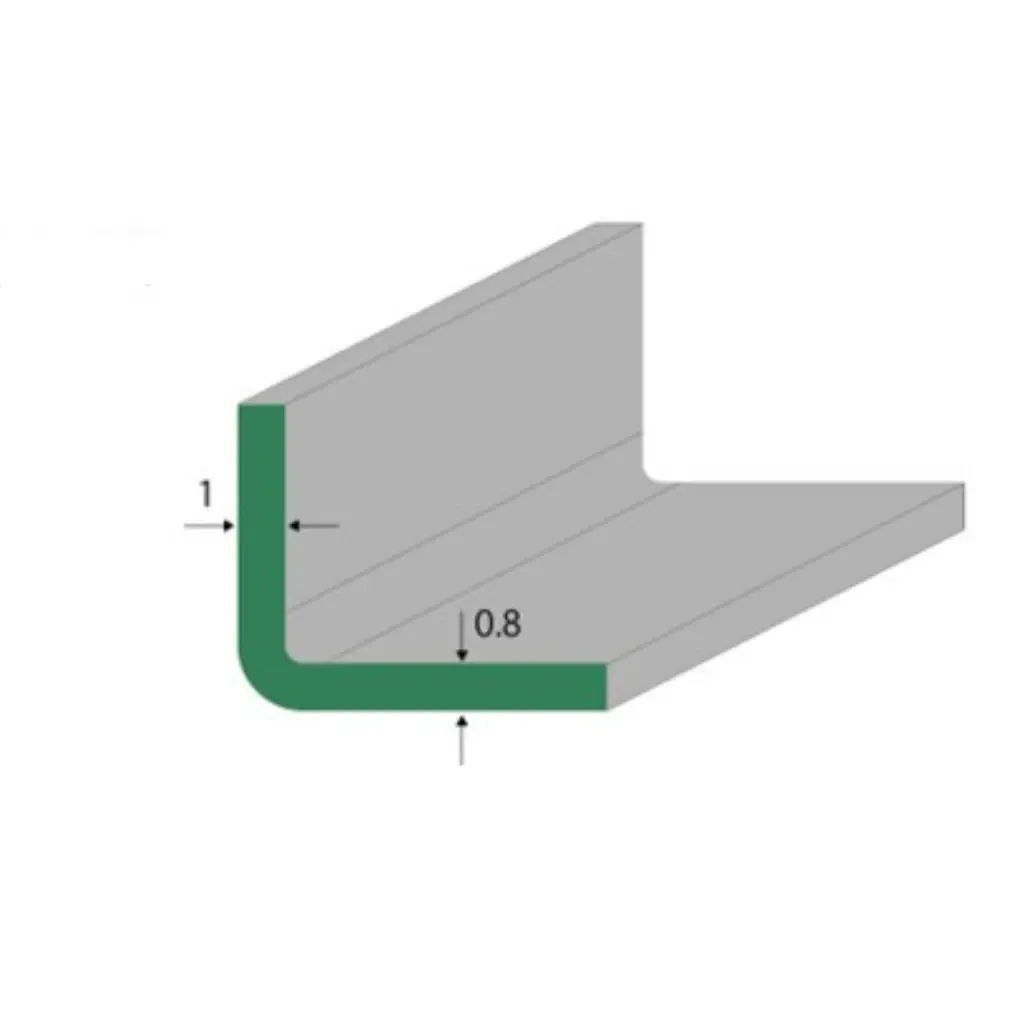

El grosor de la chapa y el radio son dos factores importantes que dependen intrínsecamente entre sí y que podrían afectar a la fabricabilidad del componente.

Para mantener la integridad estructural de los componentes finales y facilitar la obtención de una auto oferta, es esencial comprobar dos veces el grosor de cada superficie y modelar el grosor de las piezas de manera uniforme.

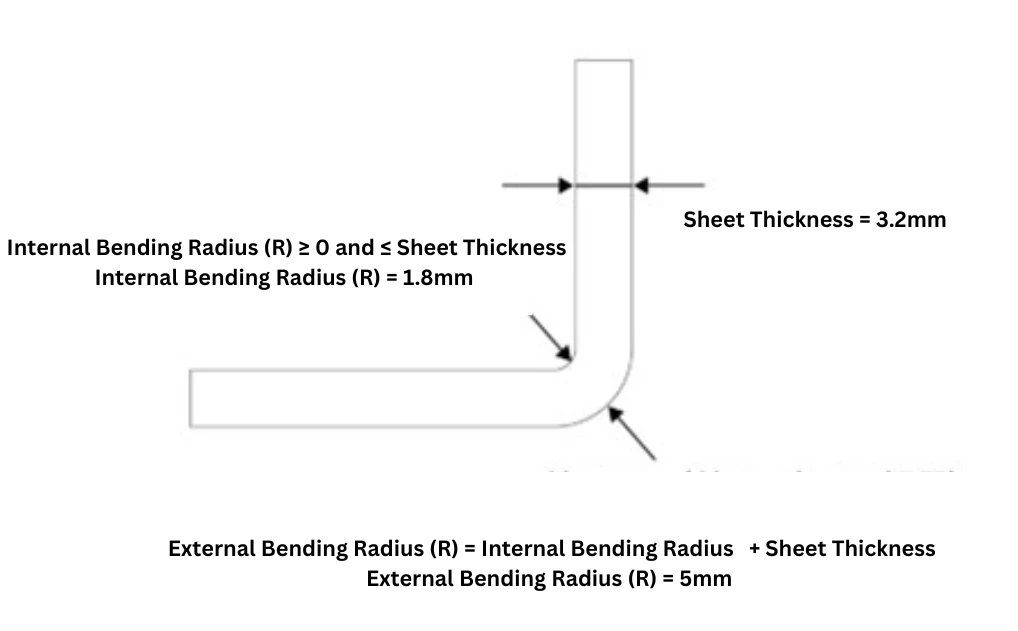

El segundo punto a tener en cuenta para asegurarse de obtener una auto oferta, se refiere a las secciones de flexión. De hecho, para evitar problemas de presupuesto, asegúrese siempre de que el radio de curvatura exterior (R) sea igual a la suma del radio interior (R) y el espesor de la chapa.

Radio de curvatura exterior = Radio interior + Espesor de chapa

Sin embargo, en lo que respecta al radio interno, es muy recomendable modelarlo como mayor o igual que 0 y menor o igual que el grosor de la chapa. La ecuación que refleja este patrón será entonces como la siguiente:

Radio de curvatura interior (R) ≥ 0 y ≤ Espesor de chapa.

Además, el radio de curvatura mínimo viene determinado por el punzón utilizado. El radio interno no puede ser menor que la forma del punzón, por lo que no es posible doblar con ángulos de espiga o radios excesivamente pequeños. Utilice el radio interno (R) ≤ grosor de la chapa como orientación aproximada.

Veamos cómo se aplica esto en el siguiente ejemplo, en el que el grosor de la chapa es de 3,2 mm:

Como se ha mencionado, el radio de curvatura interno (R) tiene que ser ≥ 0 y ≤ 3,2 mm. Después lo diseñamos de 1,8 mm para asegurarnos de que el componente final se fabricará de acuerdo con nuestras normas.

Por consiguiente, el radio de curvatura exterior (R) será igual a 5 mm (radio interior (R) + espesor de la chapa).

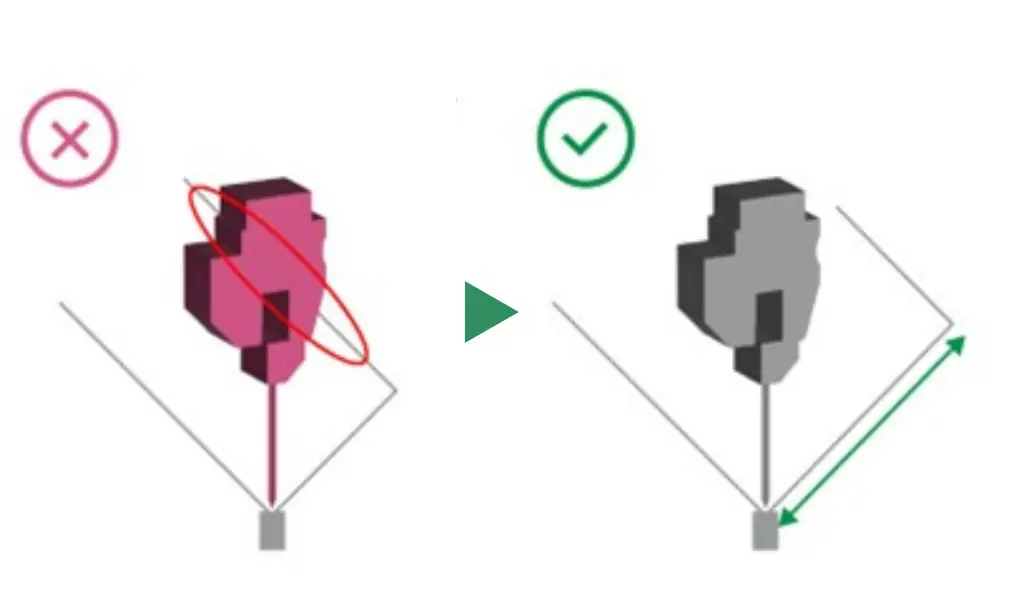

Como directriz mínima, el ángulo formado entre la parte superior del muro de subida y la curva en U debe ser de 45° o menos, lo que significa que la longitud de la superficie inferior debe ser mayor que la altura de subida. Para evitar interferencias de forma fiable, se recomienda que la altura de la superficie inferior sea al menos el doble de la altura de elevación.

Al doblar chapa en forma de U, es importante prestar atención a las dimensiones de la superficie inferior. Si no hay suficiente longitud en la superficie inferior en relación con la dimensión de subida, puede provocar interferencias con el molde.

Como directriz mínima, el ángulo formado entre la parte superior del muro ascendente y la curva en U debe ser de 45 grados o menos. En otras palabras, la longitud de la superficie inferior debe ser mayor que la altura de la subida. Para evitar interferencias de forma más fiable, se recomienda que la altura de la superficie inferior sea al menos el doble de la altura de la subida.

Tomar estas precauciones ayudará a garantizar que la chapa doblada en U no interfiera con el molde.

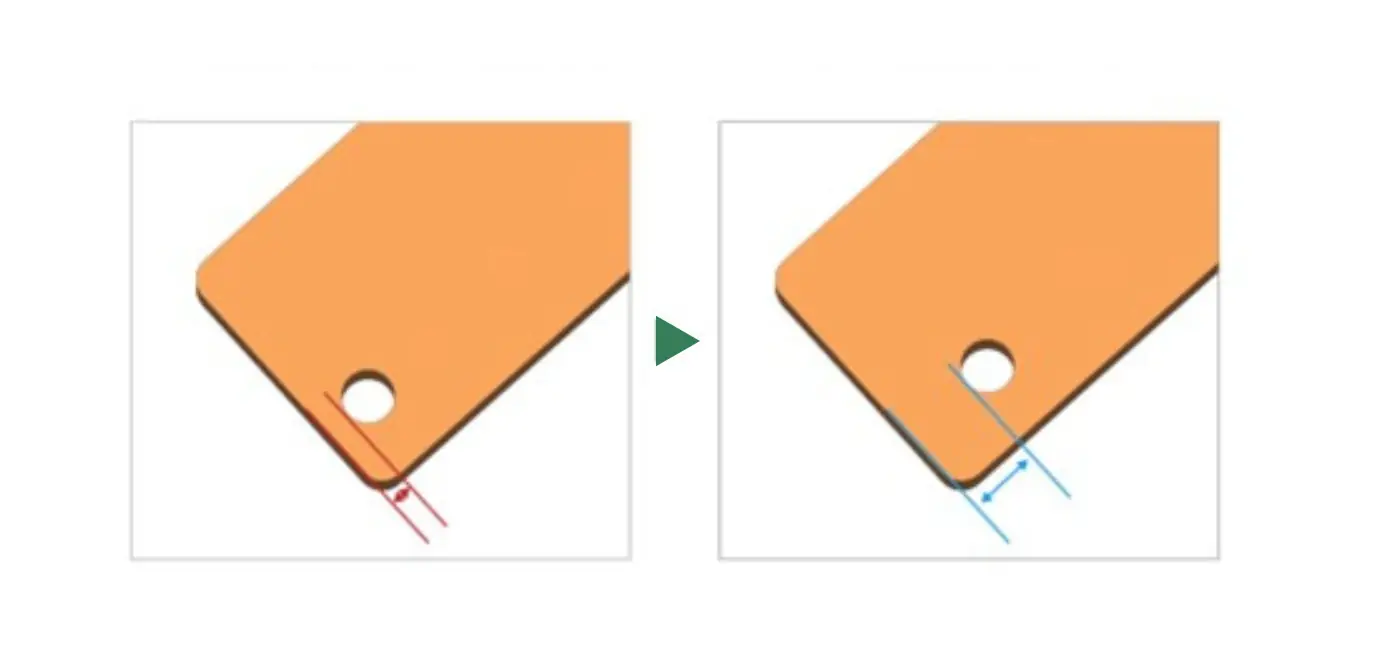

Al hacer orificios en chapa metálica, es importante asegurarse de que la posición del orificio no esté demasiado cerca del borde. De hecho, si el orificio se coloca demasiado cerca del borde, puede provocar dificultades durante el proceso de mecanizado. Un apoyo inadecuado de la chapa al taladrar el agujero o las fuerzas de cizallamiento generadas durante el taladrado pueden tirar del borde hacia el agujero, provocando deformaciones.

La distancia máxima admisible entre el borde y el orificio varía en función del grosor de la chapa. Sin embargo, es crucial tener en cuenta la posición del agujero en relación con el borde durante la fase de diseño.

En conclusión, aunque un modelo 3D ofrece una representación visual, no garantiza una fabricación perfecta. Para estar seguros de obtener auto ofertas de chapa metálica, hay que prestar especial atención a aspectos críticos del diseño, como el grosor de las curvas, los radios mínimos de curvatura, la relación entre las alturas de subida y las longitudes de fondo en las curvas en U, etc.

Si incorpora estas meticulosas consideraciones, garantizará un proceso de diseño y fabricación de chapa metálica eficaz y satisfactorio. Poder obtener una auto oferta para su componente personalizado es, sin duda, el primer paso para acelerar su proceso de compras.