BLOG » Guía de tolerancias de mecanizado CNC

Guía de tolerancias de mecanizado CNC

En el mecanizado CNC , las tolerancias desempeñan un papel crucial para garantizar que las piezas cumplan los requisitos funcionales y de montaje. La tolerancia define la variación admisible en las dimensiones, que afecta a la precisión y el rendimiento del componente final. Comprender las tolerancias es esencial para que ingenieros, diseñadores y fabricantes optimicen la producción manteniendo la rentabilidad.

¿Qué son las tolerancias en el mecanizado CNC ?

Las tolerancias especifican la desviación admisible de una dimensión nominal, garantizando que una pieza se ajuste a las restricciones mecánicas y funcionales requeridas. Estas desviaciones suelen medirse en micras (µm) o milímetros (mm) y dependen de factores como las propiedades del material, los procesos de mecanizado y los requisitos de diseño. Estas especificaciones son cruciales en los dibujos técnicos, donde los ingenieros indican las tolerancias dimensionales utilizando una notación estándar. Al establecer tolerancias precisas, los fabricantes pueden equilibrar el coste, la eficiencia de los materiales y el rendimiento, garantizando que las piezas mecanizadas en CNC cumplan las normas industriales y los requisitos funcionales.

Como se ha explicado, las tolerancias se utilizan para controlar cuánto puede desviarse una pieza fabricada de sus dimensiones nominales sin afectar a su funcionalidad. Estas tolerancias son cruciales para garantizar la intercambiabilidad, el ajuste, la función y la fabricabilidad.

Estos son los principales tipos de tolerancias utilizados habitualmente en el diseño de piezas:

1. Tolerancias dimensionales

se aplican al tamaño de características como longitudes, diámetros, grosores, etc.

- Tolerancias lineales: por ejemplo, 50 ± 0,1 mm

- Tolerancias angulares: por ejemplo, 90° ± 0,5

- A menudo se define utilizando ISO 2768-1 para tolerancias generales cuando no se indica explícitamente.

2. Tolerancia geométrica

Definidos por BS 8888 (norma británica que se alinea con ISO 1101)

Controlan la forma, la orientación y la posición de los elementos, además de su tamaño.

Tipos principales:

- Tolerancias de forma

- Rectitud

- Planitud

- Circularidad

- Cilindricidad

- Tolerancias de orientación

- Perpendicularidad

- Paralelismo

- Angularidad

- Tolerancias de ubicación

- Posición

- Concentricidad

- Simetría

- Tolerancias de excentricidad

- Desviación circular

- Desviación total

Cada uno tiene un símbolo específico que se utiliza en un marco de control de características en el dibujo técnico.

3. Tolerancias de textura superficial

- Especificar la rugosidad o el acabado superficial de una pieza.

- Se indica mediante símbolos como Ra (rugosidad media).

- Se rige por la norma BS EN ISO 1302.

4. Tolerancias de ajuste y límites (sistema orificio/eje)

- Especifica el grado de ajuste entre dos piezas.

- Se rige por la norma BS EN ISO 286 (antes BS 4500).

- Utiliza grados de tolerancia (IT01-IT16) y códigos de letras para orificios (H, G, etc.) y ejes (h, g, etc.)

- Por ejemplo, H7/g6 = ajuste deslizante

Tipos de ajustes:

- Ajuste de holgura

- Ajuste de transición

- Ajuste de interferencia

5. Tolerancias de posición y de referencia

- Controla dónde deben situarse las características en relación con otras o con una referencia.

- A menudo se utiliza con GD&T.

Cuadro sinóptico

| Tipo | Función controlada | Ejemplo / Norma |

|---|---|---|

| Dimensión | Tamaño (longitud, diámetro) | ISO 2768-1, BS 8888 |

| Geométrica | Forma, posición | ISO 1101, BS 8888 |

| Textura de la superficie | Acabado, rugosidad | ISO 1302 |

| Límites y ajustes | Piezas de acoplamiento | ISO 286, BS EN ISO 286 |

| Posicional | Localización relativa | Tolerancia geométrica |

Terminología clave en las tolerancias de tamaño

Entender mal los términos relacionados con la tolerancia puede conducir a errores de diseño. Para garantizar la exactitud, ofrecemos a continuación definiciones basadas en normas internacionales:

| Termino | Definición |

|---|---|

| Tamaño Geometría | Forma geométrica definida por medidas de longitud o ángulo. |

| Tamaño nominal | La dimensión teóricamente perfecta tal y como se muestra en un dibujo. |

| Límites de tolerancia | Tamaño máximo y mínimo admisible de un elemento. |

| Límite superior | El mayor tamaño permitido. |

| Límite inferior | El tamaño más pequeño permitido. |

| Valor de tolerancia | La diferencia entre los límites superior e inferior. |

| Desviación superior | La desviación del tamaño nominal al límite superior. |

| Desviación inferior | La desviación del tamaño nominal al límite inferior. |

| Para pesar | Una combinación de tolerancias fundamentales y grados de tamaño básicos. |

Por qué es importante conocer las tolerancias

Seleccionar la tolerancia correcta es esencial para equilibrar precisión, fabricabilidad y coste. Las tolerancias demasiado estrechas pueden aumentar la complejidad y los costes de mecanizado, mientras que las tolerancias demasiado holgadas pueden provocar problemas de montaje. Siguiendo las normas del sector y definiendo correctamente las tolerancias, los ingenieros pueden mejorar la eficacia de la producción y garantizar la compatibilidad de las piezas.

Tolerancias generales: la norma para la variación dimensional

Cuando una dimensión se especifica con una tolerancia de ±0,1 , los fabricantes prestan mucha atención a la variación. Pero, ¿qué ocurre cuando se da una cota sin tolerancia? ¿Cómo se determina el margen de variación aceptable?

La respuesta está en las tolerancias generales, también conocidas como tolerancias estándar o desviaciones ordinarias admisibles en el diseño y la fabricación. Se trata de tolerancias predefinidas que se aplican cuando no se especifican tolerancias explícitas, lo que ayuda a mantener los dibujos técnicos limpios y despejados.

Comprender las tolerancias generales

Si una cota se indica sin tolerancia, la práctica habitual supone un intervalo de tolerancia igual en el lado positivo y negativo , centrado en torno a la cota nominal. Esto significa que, independientemente de que una pieza se fabrique ligeramente más grande o más pequeña, siempre que se mantenga dentro del intervalo permitido, sigue siendo aceptable.

Los valores específicos de las tolerancias generales varían en función del método de fabricación. A continuación, nos centraremos en las tolerancias generales habituales para los procesos de mecanizado, basadas en normas.

Tabla 5-2 Tolerancias generales para las dimensiones longitudinales excluyendo el achaflanado (JIS B 0405-1991 ~ En caso de corte)

| Grado de tolerancia | Clasificación de las dimensiones estándar | 0,5 a 3 | Más de 3 ≤ 6 | Más de 6 ≤ 30 | Más de 30 ≤ 120 | Más de 120 < 400 | Más de 400 < 1000 | Más de 1000 < 2000 | Más de 2000 < 4000 |

|---|---|---|---|---|---|---|---|---|---|

| Tolerancia | Grado fino | ±0.05 | ±0.05 | ±0.1 | ±0.15 | ±0.2 | ±0.3 | ±0.5 | – |

| Intermedio | ±0.1 | ±0.1 | ±0.2 | ±0.3 | ±0.5 | ±0.8 | ±1.2 | ±2 | |

| Grado grueso | ±0.2 | ±0.3 | ±0.5 | ±0.8 | ±1.2 | ±2 | ±3 | ±4 | |

| Muy grueso | – | ±0.5 | ±1 | ±1.5 | ±2.5 | ±4 | ±6 | ±8 |

Tabla 5-3 Tolerancia general de la longitud del chaflán (JIS B 0405-1991 ~ Para corte)

| Para pesar | Clasificación de las dimensiones estándar | ||

| Explicación | 0,5 o superior 3o inferior | Más de 3 6o menos | Por encima de 6 |

| Tolerancia | |||

| Grado fino | ±0.2 | ±0.5 | ±1 |

| Intermedio | |||

| Grado grueso | ±0.4 | ±1 | ±2 |

Tabla 5-4 Tolerancias generales para dimensiones de ángulos (JIS B 0405-1991 - para corte)

| Para pesar | La longitud del lado más corto del ángulo en cuestión | ||||

| explicación | 10 o menos | Más de 10 | Más de 50 años | Más de 120 | Más de 400 |

| Menos de 50 | Menos de 120 | Menos de 400 | |||

| Tolerancia | |||||

| Grado fino | ±1° | ±30′ | ±20′ | ±10′ | ±5′ |

| Intermedio | |||||

| Grado grueso | ±1°30′ | ±1° | ±30′ | ±15′ | ±10′ |

| Muy grueso | ±3° | ±2° | ±1° | ±30′ | ±20′ |

Grados de tolerancia de mecanizado

Las tolerancias generales de mecanizado se clasifican en cuatro grados:

- Grado fino (f) - Alta precisión

- Grado medio (m) - Precisión estándar

- Grado grueso (c) - Menor precisión

- Grado muy basto (v) - Mecanizado basto

Cómo especificar correctamente las tolerancias dimensionales

En los casos en que las tolerancias generales sean insuficientes, deberán especificarse tolerancias más estrictas para cumplir los requisitos funcionales y de montaje. Sin embargo, las tolerancias innecesariamente estrictas aumentan exponencialmente los costes de mecanizado, ya que son menos los fabricantes que pueden alcanzar una precisión extrema.

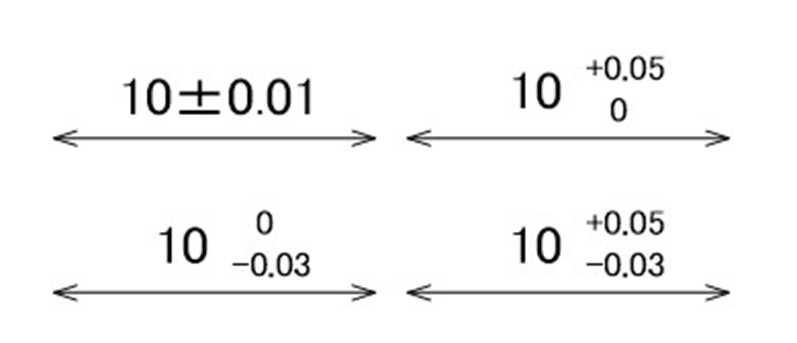

1. Cómo indicar las tolerancias de tamaño

Para las tolerancias de tamaño, la desviación admisible se escribe junto a la dimensión nominal. Si las desviaciones superior e inferior no son simétricas, se escriben apiladas por encima y por debajo del valor nominal.

La tolerancia de tamaño no tiene por qué estar distribuida uniformemente alrededor de la dimensión nominal. Es posible inclinar la tolerancia hacia el lado positivo o negativo (lo que se conoce como tolerancia unilateral en el diseño).

De este modo, los diseñadores expresan su intención de diseño en los dibujos como objetivo de la mediana, el rango superior o el rango inferior en relación con la dimensión nominal. Sin embargo, es importante recordar que los maquinistas suelen apuntar al punto medio del intervalo de tolerancia admisible durante la fabricación.

No existen normas estrictas sobre el tamaño de letra de los valores de tolerancia. Según los ejemplos de JIS , los valores de tolerancia se escriben con el mismo tamaño de letra que los números de cota. Mientras el texto sea legible, la configuración por defecto del software CAD debería ser suficiente.

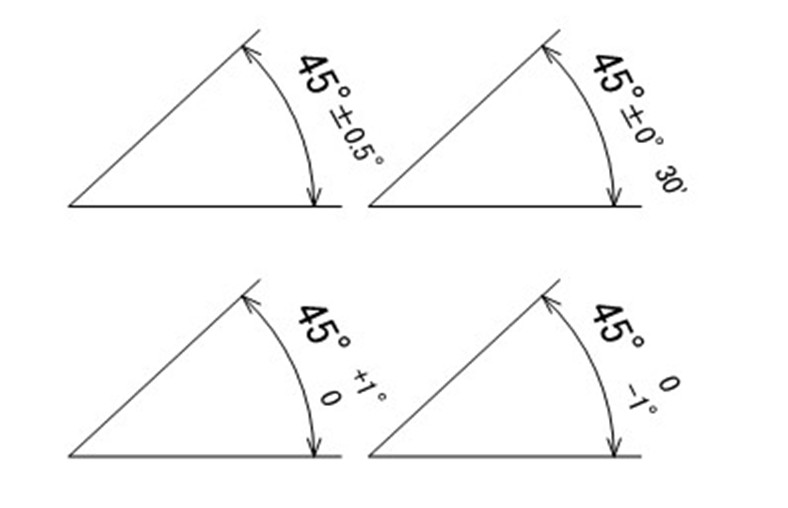

2. Indicación de las tolerancias angulares

La notación para la tolerancia angular de tamaño sigue el mismo formato que la tolerancia de tamaño. Sin embargo, las dimensiones angulares requieren símbolos de unidad, y generalmente se utiliza el sistema sexagesimal (base-60) , representado en grados (°), minutos (′) y segundos (″).

¿Cómo deben interpretarse los minutos (′) y los segundos (″)?

Funciona de forma similar a un reloj: cuando pasan 60 minutos, forman 1 grado, pasando a la siguiente unidad. Este método de recuento se conoce como sistema sexagesimal.

En cambio, la notación numérica normal sigue el sistema decimal, en el que 9 se incrementa hasta 10. La siguiente tabla proporciona una conversión entre minutos angulares (′) en el sistema de base-60 y grados decimales.

Tabla de conversión de ángulos (minutos a grados decimales)

| Minutos (′) | Grados decimales | Minutos (′) | Grados decimales | Minutos (′) | Grados decimales | Minutos (′) | Grados decimales |

| 1′ | 0.0167° | 16′ | 0.2667° | 31′ | 0.5167° | 46′ | 0.7667° |

| 2′ | 0.0333° | 17′ | 0.2833° | 32′ | 0.5333° | 47′ | 0.7833° |

| 3′ | 0.0500° | 18′ | 0.3000° | 33′ | 0.5500° | 48′ | 0.8000° |

| 4′ | 0.0667° | 19′ | 0.3167° | 34′ | 0.5667° | 49′ | 0.8167° |

| 5′ | 0.0833° | 20′ | 0.3333° | 35′ | 0.5833° | 50′ | 0.8333° |

| 6′ | 0.1000° | 21′ | 0.3500° | 36′ | 0.6000° | 51′ | 0.8500° |

| 7′ | 0.1167° | 22′ | 0.3667° | 37′ | 0.6167° | 52′ | 0.8667° |

| 8′ | 0.1333° | 23′ | 0.3833° | 38′ | 0.6333° | 53′ | 0.8833° |

| 9′ | 0.1500° | 24′ | 0.4000° | 39′ | 0.6500° | 54′ | 0.9000° |

| 10′ | 0.1667° | 25′ | 0.4167° | 40′ | 0.6667° | 55′ | 0.9167° |

| 11′ | 0.1833° | 26′ | 0.4333° | 41′ | 0.6833° | 56′ | 0.9333° |

| 12′ | 0.2000° | 27′ | 0.4500° | 42′ | 0.7000° | 57′ | 0.9500° |

| 13′ | 0.2167° | 28′ | 0.4667° | 43′ | 0.7167° | 58′ | 0.9667° |

| 14′ | 0.2333° | 29′ | 0.4833° | 44′ | 0.7333° | 59′ | 0.9833° |

| 15′ | 0.2500° | 30′ | 0.5000° | 45′ | 0.7500° | 60′ | 1.0000° |

Al especificar tolerancias angulares, la elección entre notación decimal y notación sexagesimal suele depender de las preferencias del diseñador.

Acumulación de tolerancias

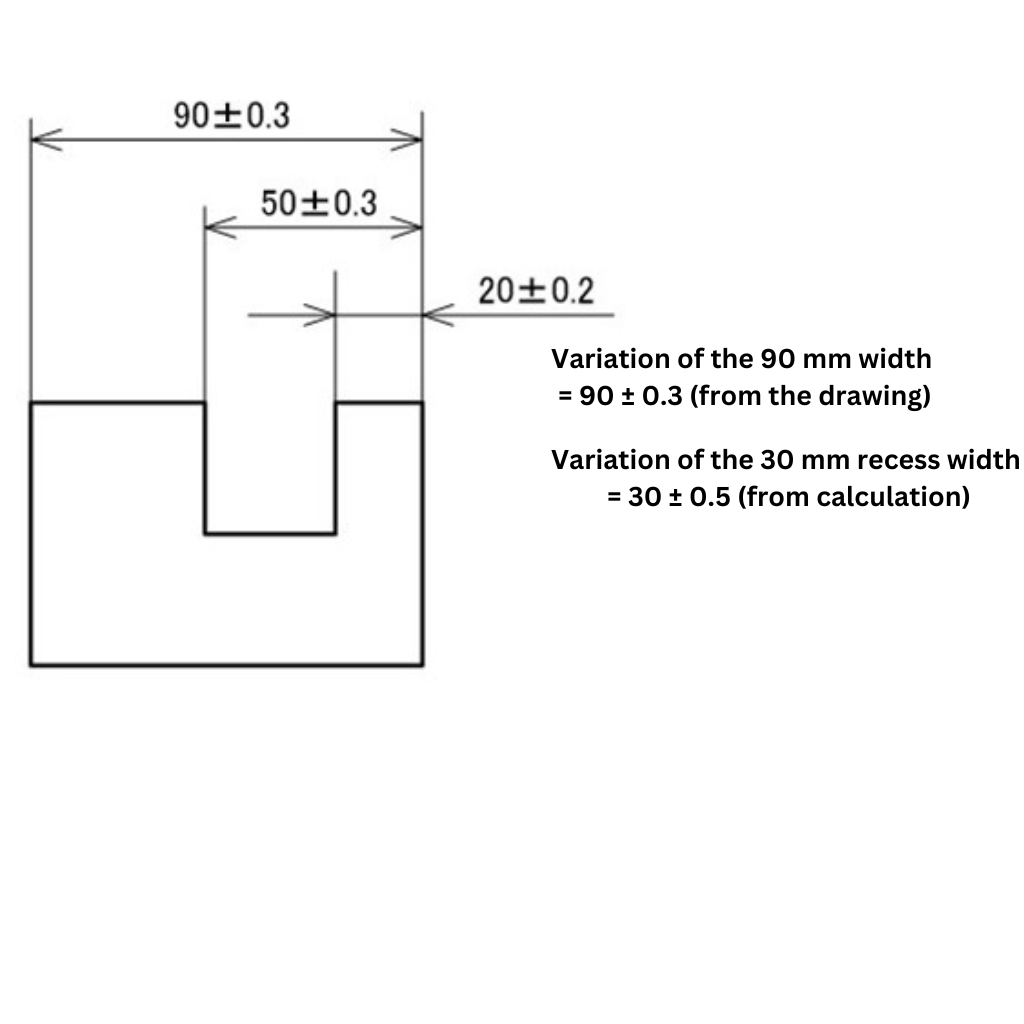

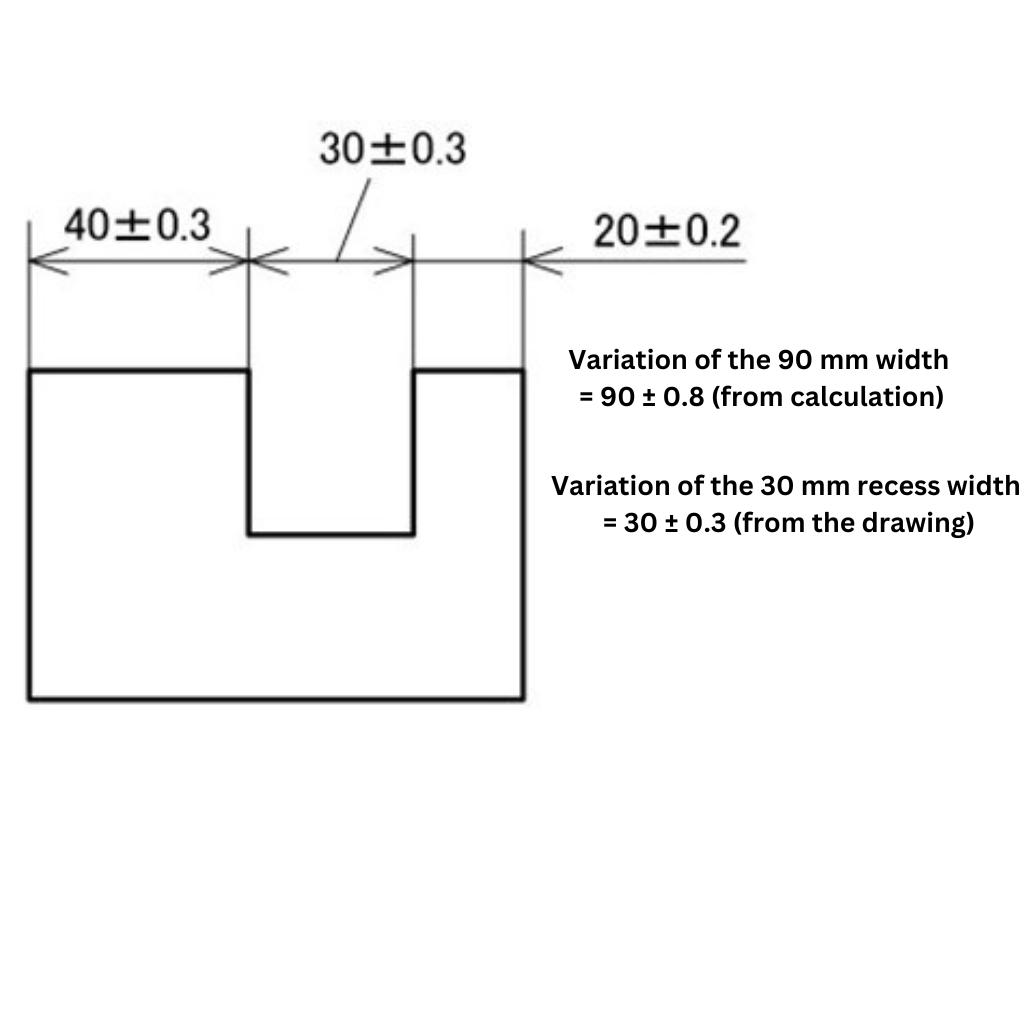

Para examinar cómo afectan los métodos de acotación a la variación, se han ilustrado la acotación en serie y la acotación en paralelo utilizando tolerancias generales (grado medio) (véanse las figuras 5-3 y 5-4).

Examinemos dos dimensiones clave-anchura total(90 mm) y anchura de la ranura (30 mm)- para evaluar las variaciones en las dimensiones tras el mecanizado.

Anchura total

- Dimensionamiento secuencial: 90 ± 0,8 mm

- Cálculo de la tolerancia acumulada: [±0,3] + [±0,3] + [±0,2] = ±0,8

- Dimensión paralela: 90 ± 0,3 mm (directamente legible desde la notación de dimensión)

De ello se desprende que la variación dimensional en el dimensionamiento secuencial es 0,5 mm mayor que en el dimensionamiento paralelo.

Anchura de la ranura

- Dimensionamiento secuencial: 30 ± 0,3 mm (directamente legible a partir de la notación de dimensiones)

- Dimensionamiento paralelo: 30 ± 0,5 mm

- Cálculo de la tolerancia acumulada: [±0,3] + [±0,2] = ±0,5

Nota: Mientras que la dimensión base se determina por sustracción, las tolerancias son acumulativas y deben sumarse. Como resultado, la variación de la anchura de la ranura en el dimensionamiento paralelo es 0,2 mm mayor que en el dimensionamiento secuencial.

Este ejemplo pone de manifiesto que ambos métodos de acotación presentan ventajas e inconvenientes en función de la característica específica de la pieza.

No obstante, se aplica una norma general:

- Las dimensiones funcionales críticas siempre deben especificarse directamente para minimizar la variación.

- Evite basarse en cálculos aditivos o sustractivos para las dimensiones esenciales.

En otras palabras, si los tamaños exactos del saliente y la ranura son más críticos que la longitud total de 90 mm, es preferible el método de dimensionamiento mostrado en la figura 5-3 . Por el contrario, si la longitud total de 90 mm o la posición de la ranura desde el borde derecho es más importante que la anchura de la ranura de 30 mm, el método de dimensionamiento de la figura 5-4 es más adecuado.

Comprender los tipos de ajuste: conocimientos esenciales para el mecanizado de precisión

Al ensamblar componentes, es esencial garantizar una alineación precisa o un movimiento controlado. Aquí es donde entran en juego los "ajustes" .

Un ajuste se refiere a la relación dimensional entre un orificio y un eje antes del montaje. Existen tres tipos principales, cada uno adecuado para aplicaciones diferentes:

- Ajuste de holgura: Se utiliza para posicionar componentes fijos o permitir el movimiento en piezas giratorias/deslizantes.

- Ajuste por interferencia: se utiliza cuando los componentes deben encajarse a presión y fijarse de forma permanente.

- Ajuste de transición: Ajuste variable que puede comportarse como ajuste de holgura o de interferencia, en función de las variaciones de tolerancia. Debido a esta imprevisibilidad, los diseñadores rara vez prefieren los ajustes de transición a menos que sea absolutamente necesario.

Cómo especificar los ajustes en los dibujos técnicos

Las clasificaciones de ajuste utilizan un sistema de notación normalizado, que combina una letra mayúscula o minúscula con un grado numérico para definir las clases de tolerancia. Esta notación está reconocida internacionalmente.

- Para los orificios (características internas como ranuras), se utiliza una letra mayúscula → Ejemplo: φ10H7

- Para los ejes (características externas como salientes), se utiliza una letra minúscula → Ejemplo: φ10h7

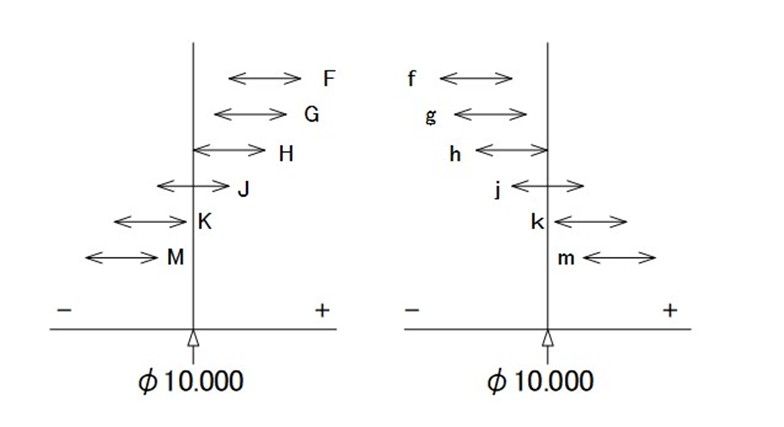

El símbolo alfabético representa la ubicación de la zona de tolerancia en relación con el tamaño nominal (si está sesgada hacia el lado positivo o negativo). La siguiente imagen ofrece una representación visual de este concepto.

Resumen

En esta sesión, exploramos las tolerancias generales, las tolerancias de tamaño y los símbolos de clase de tolerancia de ajuste. Estos símbolos siguen normas reconocidas en todo el mundo, por lo que son de aplicación universal en la fabricación internacional. Como diseñador, es crucial tener en cuenta los siguientes puntos:

- Comprender la presencia y los valores de las tolerancias generales antes de asignar una tolerancia específica.

- Las tolerancias relacionadas con el tamaño se denominan "tolerancias de tamaño".

- Las tolerancias demasiado estrictas aumentan la dificultad de mecanizado, lo que se traduce en costes más elevados.

- La disposición de las dimensiones puede distinguir entre características críticas y no críticas.

- Para los ajustes de alta precisión, las clases de tolerancia deben expresarse utilizando la notación estándar.

English

English Deutsch

Deutsch Français

Français Italiano

Italiano Polski

Polski