BLOG » Cómo elegir el mejor tratamiento térmico - Guía de procesos

Cómo elegir el mejor tratamiento térmico - Guía de procesos

En el proceso de diseño de componentes de equipos, consideraciones clave como la dureza y la resistencia al impacto desempeñan un papel fundamental a la hora de definir su funcionalidad. Algunos componentes necesitan niveles específicos de dureza o resistencia, en particular los que interactúan por deslizamiento con otras piezas o están sometidos a fuerzas de impacto.

En los casos en que se requieren propiedades especiales, confiar únicamente en las características inherentes del material puede resultar insuficiente. En tales situaciones, el tratamiento térmico es la solución que puede lograr las características necesarias para las piezas a medida. Sin embargo, seleccionar el material y el método de tratamiento térmico adecuados para conseguir las propiedades deseadas puede ser todo un reto debido a la variedad y complejidad de las opciones de tratamiento térmico disponibles.

El tratamiento térmico es de varios tipos y se adapta a distintos materiales y fines. Por ello, muchos diseñadores pueden no estar familiarizados con ella a menos que tengan requisitos específicos.

En este artículo, hemos recopilado información básica y puntos clave para elegir y aplicar el tratamiento térmico más utilizado para los componentes de equipos.

Tratamientos térmicos habituales

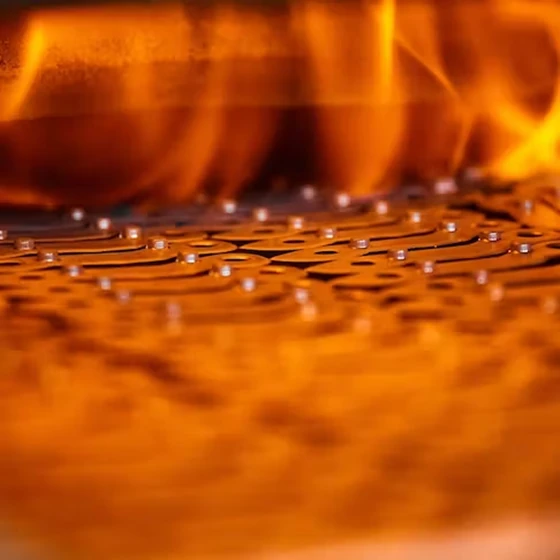

El tratamiento térmico consiste en someter los componentes a procesos controlados de calentamiento y enfriamiento para inducir alteraciones en su estructura global o superficial. Especialmente en los aceros con carbono, el tratamiento térmico puede modificar significativamente propiedades como la dureza, la resistencia a la corrosión, la resistencia al desgaste y la tenacidad al impacto.

Estos métodos se clasifican a grandes rasgos en "tratamiento térmico a granel", que trata todo el componente, y "tratamiento térmico superficial", que se centra principalmente en la superficie del componente. El tratamiento térmico en masa abarca procesos como el temple y revenido, el recocido y la normalización, mientras que los métodos de tratamiento térmico superficial incluyen el endurecimiento por inducción, el carburizado y la nitruración.

Los efectos del tratamiento térmico dependen de factores como la temperatura de calentamiento, la velocidad de enfriamiento y el medio refrigerante empleado. El enfriamiento rápido, como el que se produce en el enfriamiento rápido, suele dar lugar a un aumento de la dureza, aunque también de la fragilidad. Por el contrario, los métodos de enfriamiento más lento, como el recocido y la normalización, tienen como objetivo refinar la estructura del material.

En función de los resultados deseados del proceso de tratamiento térmico, se eligen diversas técnicas de enfriamiento, como el enfriamiento con agua, el enfriamiento con aceite, el enfriamiento con aire y el enfriamiento en horno.

Es imperativo considerar cuidadosamente el contenido subsiguiente para determinar la combinación óptima de material y tratamiento térmico para lograr la funcionalidad y el rendimiento deseados de los componentes de su equipo.

Fundamentos del tratamiento térmico a granel

Las composiciones de acero que contienen diversos niveles de carbono presentan temperaturas de transformación distintas, en particular en torno al umbral crítico del 0,8% de contenido de carbono. Los aceros con un contenido preciso de carbono del 0,8% entran en la categoría de aceros eutectoides, mientras que los que están por debajo de este umbral se clasifican como aceros hipoeutectoides y los que lo superan se denominan aceros hipereutectoides.

Tipos de tratamiento térmico y proceso

El tratamiento térmico consiste en someter los componentes de acero a procesos controlados de calentamiento y posterior enfriamiento, induciendo alteraciones en su estructura global o superficial. Este proceso de transformación influye en propiedades cruciales del acero, como la dureza, la resistencia a la corrosión, la resistencia al desgaste y la resistencia al impacto.

Los métodos de tratamiento térmico se dividen en dos categorías: el tratamiento térmico a granel, que afecta a todo el componente, y el tratamiento térmico superficial, que afecta principalmente a las capas superficiales. El tratamiento térmico a granel abarca procesos como el temple y revenido, el recocido y la normalización. Por el contrario, los métodos de tratamiento térmico superficial comprenden el endurecimiento por inducción, el carburizado y la nitruración.

La eficacia del tratamiento térmico depende de varios factores, como la temperatura y la velocidad de calentamiento y enfriamiento. El enfriamiento rápido tras el calentamiento, como se observa en el enfriamiento rápido, suele mejorar la dureza, aunque con una posible contrapartida en la fragilidad. Por el contrario, los métodos de enfriamiento más lento, ejemplificados en el recocido y la normalización, pretenden refinar la estructura del material sin comprometer su integridad.

Las distintas técnicas de enfriamiento, como el enfriamiento con agua, el enfriamiento con aceite, el enfriamiento con aire y el enfriamiento en horno, se seleccionan meticulosamente en función de los resultados deseados del proceso de tratamiento térmico.

La comprensión de las secciones siguientes proporcionará información muy valiosa para determinar las combinaciones óptimas de material y tratamiento térmico adaptadas para lograr las propiedades y los niveles de rendimiento deseados.

Temple y revenido: comprender el proceso

El acero, cuando se calienta a temperaturas en torno a 800°C, se transforma en una estructura conocida como "austenita". Esta transformación es crucial para preparar el material para su posterior procesamiento. Posteriormente, el material se enfría rápidamente, proceso denominado "temple", para inducir la formación de una estructura endurecida conocida como "martensita".

Aunque el temple aumenta la dureza, a menudo introduce fragilidad, lo que hace que el material no sea apto para su uso inmediato. Para solucionarlo, el material se somete a un proceso denominado "templado", en el que se recalienta a una temperatura inferior a la del temple y luego se enfría lentamente. Durante el revenido, la temperatura de recalentamiento desempeña un papel crucial. El recalentamiento a temperaturas más altas reduce la dureza y aumenta la ductilidad, lo que se conoce como "temple a alta temperatura". Por el contrario, el recalentamiento a temperaturas más bajas prioriza la dureza sobre la ductilidad, lo que se denomina "revenido a baja temperatura".

Normalmente, el temple y el revenido se realizan como un conjunto, lo que garantiza el equilibrio óptimo de dureza y ductilidad en el producto final.

El enfriamiento rápido implica un proceso cuidadosamente controlado de calentamiento y posterior enfriamiento.

El calentamiento se lleva a cabo en hornos especializados, elevando la temperatura del material hasta el punto en que se transforma en austenita. La temperatura varía en función del tipo de acero: los aceros hipoeutectoides requieren temperaturas en torno a A3 y los aceros hipereutectoides temperaturas ligeramente superiores a A1 (aproximadamente 30-50°C).

El control cuidadoso de la temperatura es crucial durante el proceso de enfriamiento para garantizar una transformación eficaz. Sobrepasar o no alcanzar el intervalo de temperatura óptimo puede provocar una transformación incompleta o propiedades no deseadas en el producto final.

Tras el calentamiento, el material se somete a un enfriamiento rápido para inducir la formación de martensita. En función del resultado deseado y de las características del material, se emplean diversos métodos de enfriamiento, como el enfriamiento por agua, el enfriamiento por aceite, el enfriamiento por aire, las soluciones de agua y el enfriamiento por baño salino.

Cada método de refrigeración ofrece ventajas y retos únicos. Por ejemplo, el enfriamiento con agua proporciona velocidades de enfriamiento rápidas a bajo coste, pero puede provocar deformaciones si no se ejecuta correctamente. Por el contrario, el enfriamiento en aceite ofrece un enfriamiento más uniforme, pero a un ritmo más lento.

Recocido

El recocido es un proceso de tratamiento térmico en el que los metales se enfrían gradualmente tras ser calentados, lo que da lugar a una estructura uniforme y más blanda. Esta técnica alivia las tensiones internas y mejora la maquinabilidad. El recocido abarca varios métodos, como el recocido completo, el recocido de ablandamiento, el recocido de alivio de tensiones, el recocido de difusión y el recocido de esferoidización, cada uno de ellos adaptado a rangos de temperatura específicos en función del resultado deseado. Aunque suele aplicarse al acero al carbono, el recocido también se utiliza para el acero inoxidable, las aleaciones de aluminio y otros materiales.

El recocido se asocia a menudo con el concepto de "ablandar" el material, haciéndolo más trabajable.

Además, el recocido elimina las tensiones residuales de los componentes y mejora su mecanizabilidad mediante la aplicación de calor. Para los productos de mecanizado de corte fino, un tratamiento de recocido a tiempo puede mejorar la precisión del producto final.

El recocido puede llevarse a cabo tanto en materias primas como en componentes parcialmente mecanizados. Especialmente para materiales como EN 1.4301 equiv. (SUS304), propenso a la deformación debida a la tensión de mecanizado, el recocido ofrece una mayor precisión, por ejemplo en la planitud.

El intercambio activo de información con la planta de fabricación puede ayudar a determinar la viabilidad y el calendario de los procesos de recocido.

Normalización

El normalizado es un método de tratamiento térmico utilizado para homogeneizar y refinar la estructura de los componentes de acero producidos en condiciones como la fundición, la forja o el laminado, que pueden introducir tensiones internas. El normalizado alinea la estructura, garantizando las propiedades mecánicas deseadas.

Endurecimiento por inducción de alta frecuencia

El endurecimiento por inducción de alta frecuencia es un método de tratamiento de superficies que calienta selectivamente sólo la parte superficial de un componente a temperaturas superiores a 800°C mediante calentamiento por inducción de corriente alterna. Principalmente empleado para mejorar la dureza y la resistencia a la fatiga de componentes con forma de eje o engranaje, este método consiste en colocar el componente cerca de una bobina de calentamiento eléctrico y hacer pasar corrientes inducidas de alta frecuencia a través de la bobina para calentar rápidamente la superficie del componente mediante calentamiento resistivo. El templado posterior a bajas temperaturas restablece la ductilidad.

El endurecimiento por inducción de alta frecuencia sólo trata la superficie, lo que mejora la dureza y la resistencia al desgaste y conserva la tenacidad en el interior. Como el calentamiento sólo se produce parcialmente, la deformación y los cambios dimensionales se reducen al mínimo.

En el caso de los componentes con forma de eje, pueden producirse distorsiones tras el tratamiento térmico, como dobleces, que obligan a enderezarlos con prensas. El endurecimiento superficial mediante inducción de alta frecuencia induce tensiones residuales de compresión en la superficie, mejorando la resistencia a la fatiga. Además, la dureza superficial conseguida mediante el temple por inducción de alta frecuencia es ligeramente superior a la obtenida mediante el temple y revenido convencionales.

Considerado respetuoso con el medio ambiente por su corto tiempo de calentamiento, el endurecimiento por inducción de alta frecuencia ofrece la ventaja de poder especificar las zonas y la profundidad del endurecimiento. Aunque es una forma de endurecimiento superficial, otros métodos son el endurecimiento por llama (HQF), el endurecimiento por haz de electrones y el endurecimiento por láser.

Tratamiento de carburación

Para endurecer el acero mediante temple, el carbono es esencial. Mientras que el acero con alto contenido de carbono, como el acero al carbono, es susceptible de templarse, el acero con bajo contenido de carbono, como el acero con bajo contenido de carbono, no responde bien a este proceso. En estos casos, el tratamiento de carburación se emplea para aumentar el contenido de carbono en la superficie, facilitando el temple.

El acero con bajo contenido en carbono, aunque es rentable y posee una excelente trabajabilidad en comparación con el acero con alto contenido en carbono, a menudo carece de dureza. El tratamiento de carburación mejora la dureza superficial de forma selectiva, aprovechando los puntos fuertes del acero bajo en carbono y reforzando al mismo tiempo sus puntos débiles.

Durante el tratamiento de carburación, el componente se calienta junto con un agente de carburación, lo que permite que el carbono se difunda e impregne la superficie. Los diferentes métodos de tratamiento de cementación incluyen la cementación sólida (carbón vegetal), la cementación líquida (sal de cianuro) y la cementación gaseosa (gas hidrocarburo), dependiendo del tipo de agente de cementación utilizado.

Dado que el tratamiento de cementación implica un calentamiento prolongado a altas temperaturas, la estructura de la parte central del componente sufre una transformación. Por lo tanto, los procesos de temple y revenido suelen realizarse después del tratamiento de carburación. Este tratamiento, utilizado principalmente para aceros con bajo contenido en carbono, da como resultado una superficie con mayor dureza y resistencia al desgaste, al tiempo que mantiene una estructura interior flexible.

Tratamiento de nitruración

El tratamiento de nitruración consiste en aumentar la dureza de la superficie de un componente mediante la introducción de compuestos de nitrógeno. Los métodos incluyen la nitruración por gas, la nitruración en baño salino, la nitruración blanda por gas y la nitruración iónica. Al exponer la superficie a una atmósfera que contenga amoníaco o nitrógeno a temperaturas inferiores a la temperatura de austenización, el nitrógeno penetra en la superficie y se produce el endurecimiento.

El tratamiento de nitruración no requiere un aumento de la temperatura de tratamiento, lo que elimina la necesidad de un tratamiento térmico posterior y minimiza la deformación. Se divide en tratamiento de nitruración, que alcanza una dureza de aproximadamente 1000HV, y tratamiento de nitruración blanda, que alcanza alrededor de 600HB y tiene como objetivo mejorar la resistencia a la fatiga.

Debido a la baja temperatura de tratamiento, incluso los aceros templados y revenidos pueden alcanzar una mayor dureza superficial conservando la dureza interna. También se sabe que se utiliza para aceros inoxidables austeníticos tales como EN 1.4301 equiv. (SUS304) y EN 1.4401 equiv. (SUS316). El grosor y la dureza de la capa nitrurada varían con la temperatura de tratamiento, oscilando normalmente entre 0,1 y 0,5 mm.

Conclusión - Puntos clave a tener en cuenta en el diseño para el tratamiento térmico

En este artículo del blog tratamos los tratamientos térmicos más comunes utilizados en los componentes de equipos. Es evidente que el tratamiento térmico es un medio muy eficaz para endurecer las superficies, mejorar la resistencia al desgaste y aumentar la resistencia al impacto de los componentes. Sin embargo, es crucial tener en cuenta ciertas consideraciones de diseño cuando se emplea el tratamiento térmico.

Un aspecto importante a tener en cuenta es que el tratamiento térmico puede provocar deformaciones y cambios dimensionales debido a la aplicación de calor. Las zonas de precisión pueden requerir dejar margen para procesos de acabado posteriores al tratamiento a fin de lograr formas precisas.

Los componentes endurecidos mediante tratamiento térmico pueden plantear problemas para el mecanizado con fresas de mango, especialmente cuando la dureza supera el HRC60. Por lo tanto, es esencial determinar de antemano el alcance y la ubicación de los derechos de emisión y los métodos de acabado.

El rectificado es relativamente sencillo para superficies y formas cilíndricas. Sin embargo, para formas con escalones, son necesarios métodos de rectificado especiales como el rectificado en relieve (por ejemplo, ranuras de relieve) para evitar el contacto entre la muela y la superficie.

Para formas complejas en las que el mecanizado convencional resulta difícil, el acabado puede requerir rectificadoras especializadas, lo que puede aumentar los costes de procesamiento. Reducir al mínimo las zonas que requieren acabado puede ayudar a reducir costes, así que esfuércese por diseños que requieran un acabado mínimo.

Si la deformación es motivo de preocupación, optar por un tratamiento de nitruración puede ser una alternativa viable. Además, si se necesita dureza superficial, considere alternativas como el cromado duro o el niquelado, que se presentaron anteriormente.

Utilizar eficazmente en sus diseños los métodos de tratamiento térmico aquí expuestos puede dar lugar a diseños racionales y eficaces.

English

English Deutsch

Deutsch Français

Français Italiano

Italiano Polski

Polski