BLOG » Comprender la fabricación y las piezas de chapa metálica

Comprender la fabricación y las piezas de chapa metálica

Las chapas metálicas han evolucionado más allá de su definición básica para abarcar el intrincado arte de moldear el metal en diversas formas. Las chapas metálicas, ampliamente utilizadas en maquinaria, armarios eléctricos y estructuras arquitectónicas, entre otros, desempeñan un papel fundamental en los procesos de fabricación modernos. En este artículo, nos embarcamos en un viaje para desentrañar las facetas fundamentales de la chapa metálica, conocimientos esenciales para los diseñadores e ingenieros que se aventuran en el ámbito de la fabricación de metales. Al comprender los entresijos de la chapa metálica, los lectores podrán navegar con confianza por las complejidades del diseño y la fabricación.

¿Qué son las chapas metálicas?

Las chapas metálicas son piezas delgadas y planas que se fabrican mediante procesos industriales como el laminado, el prensado o el martilleado del metal para obtener espesores uniformes. Se utilizan mucho en la fabricación y la construcción por su versatilidad, resistencia y ligereza. Las chapas metálicas suelen fabricarse con materiales como acero, aluminio, latón, cobre o acero inoxidable, y su grosor puede variar desde láminas finas hasta placas más gruesas. Además del laminado y el prensado, se suelen emplear otros procesos como el corte, el estampado y el corte por láser para dar forma y refinar las chapas metálicas para aplicaciones específicas. Su adaptabilidad los hace esenciales para una gran variedad de industrias, desde la automoción y la ingeniería aeroespacial hasta la electrónica, los electrodomésticos y los diseños arquitectónicos. Gracias a su maleabilidad, las chapas metálicas pueden moldearse, unirse y manipularse con facilidad, lo que las convierte en un material fundamental para innumerables necesidades de fabricación.

¿Qué es la fabricación de chapas metálicas?

La fabricación de chapas metálicas es el arte de transformar chapas finas mediante la aplicación de fuerza, una técnica que aprovecha la plasticidad de los metales para moldearlos con las formas deseadas. Utilizando maquinaria como prensas plegadoras, artesanos y fabricantes manipulan chapas metálicas para dar vida a sus visiones.

En el corazón de la fabricación de chapas metálicas se encuentra la deformación plástica, un proceso que aprovecha la maleabilidad de los metales. Cuando se aplica una fuerza a una chapa metálica, ésta sufre una deformación gradual. Inicialmente, el metal presenta una deformación elástica, que intenta volver a su estado original una vez que se retira la fuerza. Sin embargo, la superación de un umbral crítico -el límite elástico- hace que el metal sea incapaz de volver a su forma inicial, lo que provoca una deformación plástica permanente. Este proceso de transformación es la base de la fabricación de chapas metálicas.

Aplicaciones de las piezas de chapa metálica

Las piezas de chapa metálica tienen aplicaciones en diversas facetas de nuestra vida, como productos industriales, bienes de consumo, componentes internos de aparatos electrónicos como ordenadores y televisores, edificios, artesanía, carrocerías de automóviles, etc. Se utilizan ampliamente en entornos industriales, equipos de producción de fábricas, equipos de fabricación de alimentos y otros. Ya sea como soportes, cubiertas, componentes de chasis o raíles, las piezas de chapa metálica encarnan la versatilidad, permitiendo la fabricación de diseños intrincados y la realización de conceptos innovadores.

Técnicas de fabricación de chapa metálicaFjo

En el ámbito de la fabricación de chapas metálicas, entran en juego diversas técnicas, cada una de ellas adaptada a aplicaciones y requisitos específicos. La fabricación mecánica de chapa metálica, realizada con maquinaria de precisión y moldes, domina los entornos industriales, mientras que las técnicas manuales de chapa metálica, que implican la manipulación a mano, encuentran su nicho en la artesanía tradicional y las reparaciones de automóviles. El ámbito arquitectónico, por su parte, presenta una fusión de procesos mecánicos y manuales, donde los componentes metálicos fabricados a medida adornan los edificios con elegancia a medida.

Proceso de fabricación de chapas metálicas

El proceso de fabricación de chapa metálica comprende aproximadamente ocho etapas distintas, cada una de las cuales desempeña un papel crucial. Analicemos cada fase en detalle:

Despliegue y programación

Si bien los diseños suelen elaborarse utilizando 3D CAD , la fabricación de chapas metálicas requiere transformar estos diseños en un estado plano para la fabricación de una sola chapa. Esto implica "desplegar" digitalmente los diseños y optimizar los trazados para un uso eficiente del material, acompañado del inicio de la programación del mecanizado.

Recorte y corte

Esta etapa consiste en recortar el perímetro y los orificios interiores de las chapas metálicas, denominadas piezas brutas, con máquinas de corte por láser o punzonadoras de torreta. Las máquinas láser destacan en el corte a alta velocidad de perímetros exteriores y agujeros grandes, mientras que las punzonadoras de torreta se encargan de numerosas tareas de taladrado y conformado de agujeros. Algunas instalaciones utilizan máquinas híbridas "láser-punzonadora" para aprovechar las ventajas de ambos métodos.

Voltaje de entrada de CC

Las rebabas residuales, habituales tras los procesos de corte, deben eliminarse para conseguir unas dimensiones precisas. El desbarbado garantiza la eliminación de imperfecciones, ya sea mediante métodos manuales o procesos automatizados, alineando las expectativas del cliente con el producto acabado.

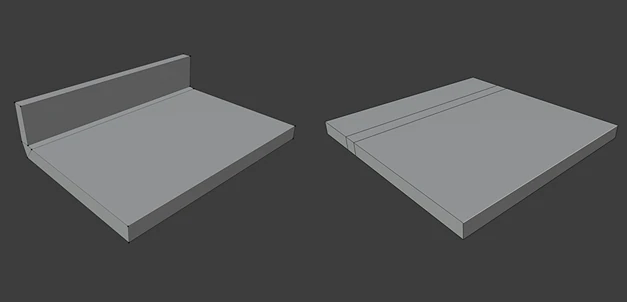

Flexión

El proceso de plegado, facilitado por una prensa plegadora, permite a los fabricantes dar forma a las chapas metálicas con precisión y delicadeza. Tanto si se trata de crear ángulos intrincados o curvas elegantes, la prensa plegadora -a veces denominada plegadora o dobladora- es fundamental para conseguir las configuraciones deseadas, dando vida a los diseños con una precisión perfecta.

Acabado

En el proceso de acabado de la fabricación de chapas metálicas, las tareas incluyen la eliminación de la distorsión térmica causada por la soldadura, el esmerilado de las zonas elevadas creadas por la soldadura de aporte, la eliminación electrolítica de las quemaduras de soldadura y los tratamientos de pulido superficial (como el pulido y el abrillantado).

Montaje

El montaje consiste en combinar varias piezas, principalmente mediante componentes de fijación como pernos, tuercas o remaches. Este método suele elegirse para zonas en las que no se requiere resistencia a nivel de soldadura o en las que es necesario un desmontaje posterior. El trabajo de montaje también se conoce como "ensamblaje", y abarca desde el ensamblaje de componentes a pequeña escala hasta el ensamblaje de unidades a mediana escala y el ensamblaje final de máquinas o dispositivos completos. En el sector de la fabricación de chapa metálica, algunas empresas denominan "ensamblaje" al proceso de montaje mediante soldadura.

Inspenction

La inspección previa a la expedición de productos de chapa metálica suele consistir en inspecciones visuales para comprobar la precisión dimensional y el aspecto. En las inspecciones dimensionales se utilizan principalmente herramientas como calibres, escalas y medidores angulares para comparar dimensiones, posiciones de los orificios y precisión entre el dibujo y el producto acabado. La inspección visual comprueba si hay arañazos o rebabas en el producto. Algunas fábricas pueden utilizar máquinas de medición de imágenes o máquinas de medición de coordenadas para la inspección.

Selección de los materiales adecuados para los componentes de chapa metálica

En la fabricación de chapas metálicas se utiliza una amplia gama de materiales, cada uno con sus propiedades y ventajas únicas:

1. Tipo estándar

Conocidos por su versatilidad y asequibilidad, los materiales de acero como SGCC y SECC son básicos en la fabricación de chapas metálicas. Aunque el SPCC ofrece facilidad de procesamiento, requiere tratamientos superficiales adicionales como pintura o chapado para mejorar la resistencia a la corrosión. El SECC posee propiedades superiores de adhesión a la pintura, lo que lo convierte en la opción ideal para aplicaciones que requieren acabados impecables. Además, el acero SGCC ofrece una mayor resistencia a la corrosión, lo que lo hace indispensable para aplicaciones exteriores en las que la prevención de la oxidación es primordial.

2. Acero inoxidable

Las chapas de acero inoxidable son muy apreciadas por su excepcional resistencia a la corrosión, durabilidad y elegante estética. Estas propiedades las convierten en la opción preferida para aplicaciones en industrias como la alimentaria, la médica y la arquitectónica, donde la higiene y el atractivo visual son primordiales. Una de las calidades más utilizadas es la EN 1.4301 (equivalente a SUS304), que se caracteriza por su excelente mecanizabilidad y es adecuada para procesos complejos como el corte, el doblado y la soldadura. Ofrece una buena resistencia a la corrosión y suele utilizarse para aplicaciones generales.

Para aplicaciones especializadas, otros tipos de acero inoxidable ofrecen ventajas únicas. El EN 1.4305 (equivalente al SUS303) es un acero inoxidable austenítico que presenta una excelente maquinabilidad gracias a la adición de azufre, lo que lo convierte en una opción excelente para componentes de precisión que requieren un mecanizado exhaustivo. Sin embargo, su resistencia a la corrosión es ligeramente inferior a la del SUS304, por lo que es más adecuado para aplicaciones en entornos poco corrosivos.

Otro grado notable es el EN 1.4401 (equivalente al SUS316), que proporciona una mayor resistencia a la corrosión gracias a su contenido en molibdeno. Esto lo hace ideal para entornos expuestos a productos químicos agresivos, agua salada o altos niveles de humedad. El SUS316, comúnmente utilizado en la industria naval, farmacéutica y alimentaria, ofrece durabilidad en condiciones altamente corrosivas, superando a otros grados en aplicaciones exigentes.

Las chapas de acero inoxidable ofrecen una solución fiable y duradera para diversas industrias. Su versatilidad, facilidad de procesamiento y resistencia a la oxidación y las manchas los hacen idóneos para crear componentes que ofrezcan tanto funcionalidad como atractivo estético, con unos requisitos de mantenimiento mínimos.

3. Tejido de poliéster de aluminio

Las chapas de aluminio son apreciadas por su ligereza, su excelente resistencia a la corrosión y su impresionante conductividad térmica y eléctrica. Estas cualidades hacen del aluminio un material indispensable en industrias como la aeroespacial, la automovilística y la electrónica, donde los componentes sensibles al peso y que disipan el calor son fundamentales. A5052, una de las aleaciones de aluminio más populares de , ofrece un excelente equilibrio entre resistencia, conformabilidad y resistencia a la corrosión. Sin embargo, las chapas de aluminio de presentan retos de procesado únicos. Por ejemplo, debido a su baja absorción de la luz láser, se requiere una mayor potencia láser para el corte por láser. Además, el curvado de chapas de aluminio más gruesas puede provocar grietas si no se manipula correctamente, por lo que requiere una planificación cuidadosa y el uso de herramientas adecuadas. La elevada conductividad térmica del aluminio también exige técnicas de soldadura especializadas en para garantizar uniones precisas y fiables. A pesar de estas dificultades, las ventajas de las chapas de aluminio de -como su peso reducido y su gran durabilidad- las convierten en la mejor opción para innumerables aplicaciones, desde componentes estructurales ligeros hasta sistemas de intercambio de calor.

Tratamiento de superficies para componentes de chapa metálica

Cuando se trata de mejorar la funcionalidad, durabilidad y estética de los componentes de chapa metálica, los tratamientos superficiales desempeñan un papel crucial. Estos tratamientos, que van desde el chapado hasta la pintura y el marcado por láser, se adaptan a los requisitos específicos de cada aplicación, ofreciendo soluciones para la resistencia a la corrosión, la personalización del color y el etiquetado informativo.

Pintura

La pintura consiste en la aplicación de revestimientos de pintura a las superficies de chapa metálica, que aportan no sólo color, sino también durabilidad y protección contra la corrosión. Esta forma especializada de pintura es esencial para los componentes de chapa metálica, y la elección de la pintura y el método de aplicación varían en función del uso previsto y las propiedades deseadas. El revestimiento en polvo, una opción muy popular, proporciona revestimientos robustos adecuados para diversas aplicaciones, como paneles de control y cubiertas de maquinaria, ofreciendo una excelente retención del color y resistencia a la intemperie.

Chapado

El chapado de componentes de chapa metálica es un método clave para mejorar la resistencia a la corrosión, la resistencia al desgaste o el atractivo decorativo. La selección de los métodos de chapado depende del material, con opciones como el niquelado químico para el SPCC y el cromado trivalente para el aluminio. Consultar a empresas especializadas en el tratamiento de superficies garantiza una resistencia a la corrosión y un acabado superficial óptimos, sobre todo para materiales en los que el chapado puede plantear problemas.

Anodizado

El anodizado es un tratamiento de superficie especializado para el aluminio, que proporciona una mayor resistencia a la corrosión y al desgaste mediante la formación de una película de óxido artificial en la superficie. Este método ofrece varias opciones de color, incluido el anodizado blanco y negro, y los proveedores especializados ofrecen opciones de color adicionales para adaptarse a preferencias estéticas específicas.

Marcado por láser

El marcado por láser es un método versátil para decorar superficies y añadir información esencial, como números de pieza o códigos de barras, a componentes de chapa metálica. Este proceso, clasificado como modificación de la superficie, garantiza marcas permanentes a menos que se eliminen intencionadamente, lo que lo hace ideal para fines de trazabilidad e identificación.

Consejos para el diseño de componentes de chapa metálica

El diseño de componentes de chapa metálica requiere una cuidadosa consideración de la capacidad de fabricación y procesamiento para garantizar el éxito de la fabricación. He aquí tres consideraciones primordiales a tener en cuenta durante la fase de diseño:

1. Asegúrese de que los diseños pueden desplegarse en una sola hoja para su procesamiento

Los componentes de chapa metálica se forman a partir de una única chapa mediante procesos de corte y plegado. Los diseños que no pueden desplegarse en una sola hoja son poco prácticos para la fabricación, lo que subraya la importancia de tener en cuenta el despliegue durante la fase de diseño.

2. Tenga en cuenta las limitaciones de procesamiento

Los componentes de chapa metálica están sujetos a limitaciones basadas en las capacidades de plegado y conformado, que pueden variar en función de factores como la proximidad del plegado a los orificios o las distancias mínimas a los bordes. Consultar a los socios de procesamiento para confirmar las capacidades de procesamiento por adelantado puede ayudar a evitar costosos reprocesamientos posteriores a la realización del pedido.

3. Cuidado con las interferencias al doblar

Pueden producirse interferencias entre el componente y las herramientas de doblado durante el procesamiento, especialmente en los casos en que los bordes doblados superen a los bordes más cortos. Tener en cuenta las posibles interferencias durante la fase de diseño puede ayudar a evitar problemas o errores de procesamiento.

Resumen

En conclusión, el proceso de fabricación de chapas metálicas se erige como una técnica versátil, vital en la fabricación de componentes industriales, infraestructuras de fábricas y equipos de procesamiento de alimentos, entre otras aplicaciones. Desde la chapa mecanizada hasta las piezas artesanales y las instalaciones arquitectónicas, este método ofrece una amplia gama de soluciones. El troquelado y el plegado son la piedra angular del procesamiento de chapas metálicas en meviy, mientras que materiales como el acero, el acero inoxidable y el aluminio son opciones habituales. Además, los tratamientos superficiales como la pintura, el chapado y el anodizado mejoran tanto la estética como la funcionalidad. Con sus innumerables aplicaciones y metodologías flexibles, el procesado de chapa metálica sigue siendo un aspecto indispensable de la fabricación moderna.

English

English Deutsch

Deutsch Français

Français Italiano

Italiano Polski

Polski