BLOG » ¿Qué es el proceso de moldeo? Panorama general

¿Qué es el proceso de moldeo? Panorama general

En el ámbito de la fabricación, la creación de productos implica la transformación de diversos materiales mediante diversas técnicas. Entre estos métodos, los procesos de moldeado -como la forja, la fundición, el prensado y el moldeado de resina- desempeñan un papel fundamental. Este artículo analiza los fundamentos de estos procesos y técnicas de moldeo, ofreciendo una clara comprensión de sus aplicaciones y ventajas.

¿Qué es el proceso de moldeo?

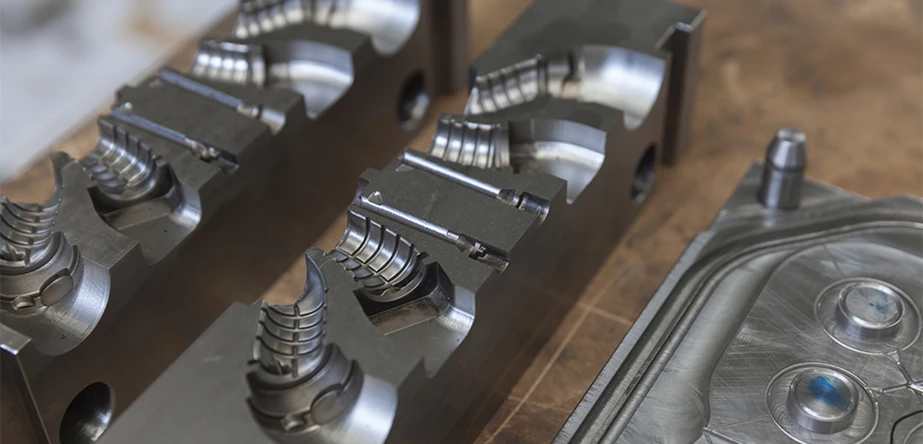

El moldeo es un proceso de fabricación que utiliza un molde, normalmente de metal o arena, para dar la forma deseada a materiales como el metal o la resina. Existen varias técnicas de moldeo, como la compresión de materiales dentro de un molde, el vertido de materiales calentados y licuados en moldes, etc. La elección del método depende de las propiedades del material y de la forma prevista del producto.

Características principales del moldeo

La característica que define el moldeo es el uso de moldes para dar forma a los materiales. Los productos creados mediante moldeo suelen estar diseñados para separarse fácilmente del molde. Sin embargo, las formas con orificios laterales o hendiduras pueden ser difíciles de producir sin consideraciones especiales. La creación de formas huecas dentro del molde también requiere técnicas específicas para garantizar un llenado adecuado del material y la integridad estructural.

Ventajas y desventajas del moldeo

Cada método de fabricación tiene sus pros y sus contras, y el proceso de moldeo no es una excepción. He aquí algunos puntos clave:

Ventajas

- Adecuado para la producción en serie: el moldeo es ideal para producir grandes cantidades de artículos idénticos, manteniendo una calidad constante en todos los lotes.

- Alta precisión para formas complejas: el moldeo destaca en la creación de curvas y diseños intrincados, lo que lo hace perfecto para productos como aspas de ventilador o carrocerías de automóvil.

Desventajas

- Coste inicial y tiempo elevados: La creación de moldes, especialmente los metálicos, requiere una inversión financiera y de tiempo considerable, por lo que resulta menos adecuada para la producción a pequeña escala.

- Flexibilidad limitada tras la producción: Una vez fabricado el molde, es difícil modificar su diseño, lo que puede suponer un inconveniente si se necesitan cambios en el diseño una vez iniciada la producción.

- Restricciones de forma: el moldeo suele restringirse a formas que permitan un fácil desmoldeo, lo que limita la creación de ciertas geometrías complejas.

Tipos de proceso de moldeo

Proceso de forja

La forja consiste en calentar los materiales hasta que estén al rojo vivo y luego martillarlos para darles forma. En las aplicaciones industriales, en lugar de un martillo se utiliza un molde para dar forma al material.

La forja aprovecha la plasticidad de metales como el acero y las aleaciones de aluminio . Se martillea o presiona un lingote o cilindro de metal con una fuerza considerable, provocando una deformación plástica para conseguir la forma deseada. Existen dos tipos principales de forja: la forja en caliente y la forja en frío. La forja en caliente consiste en calentar el material a unos 1.100°C-1.250°C para los materiales a base de hierro y aproximadamente 400°C para los materiales a base de aluminio. En cambio, la forja en frío se realiza a temperatura ambiente, aunque el material puede calentarse debido a la deformación.

La principal ventaja del forjado es que refina la estructura interna del metal, alineando los granos de cristal y mejorando la resistencia del material. Este proceso es crucial para producir componentes que requieren una gran durabilidad, como piezas de automóviles, componentes aeroespaciales y herramientas.

Principales aplicaciones de la forja

Los productos forjados se utilizan habitualmente en:

- Piezas de automoción: cigüeñales, bielas y otros componentes críticos.

- Piezas aeroespaciales: turbinas de motor y trenes de aterrizaje.

- Componentes de centrales eléctricas: Ejes principales de turbinas.

- Herramientas: Cuchillos, alicates y otras herramientas manuales.

Proceso de fundición

La fundición, otro método de transformación de metales como el hierro y el aluminio, es una de las técnicas metalúrgicas más antiguas que se conocen. Consiste en verter metal fundido en un molde y dejar que se enfríe y solidifique para darle la forma deseada.

La fundición consiste en fundir metal y verterlo en moldes hechos de materiales como metal, arena o yeso. Este método permite crear formas complejas con más facilidad que la forja. Mientras que los moldes metálicos pueden ser costosos, los de arena y escayola son más asequibles y adecuados para producir artículos únicos de poco volumen. Sin embargo, la fundición requiere amplios equipos de calentamiento e instalaciones de manipulación, lo que la hace menos flexible y a veces da lugar a cavidades internas, conocidas como "poros", en el producto final. El hierro fundido, comúnmente utilizado en fundición, es relativamente quebradizo debido a su mayor contenido en carbono, en comparación con los productos forjados.

Principales aplicaciones de la fundición

La fundición es ideal para la producción en serie de formas complejas, como:

- Piezas de automóvil: bloques de motor, cajas de transmisión y llantas.

- Electrónica de consumo: Carcasas para ordenadores y cámaras.

- Artículos domésticos: Hervidores, sartenes y tapas de alcantarilla.

Proceso de prensado

El prensado consiste en utilizar un molde para dar forma a los materiales aplicando presión. Este método, muy utilizado para procesar chapas finas de metal, también encuentra aplicaciones en otros materiales como el papel y el plástico.

En el prensado, las chapas finas, como las SPCC, se deforman presionándolas en un molde. Este método utiliza las propiedades de deformación plástica de los metales y es distinto del forjado, que suele emplear materiales más voluminosos. Los metales más utilizados en el prensado son el acero y las aleaciones de aluminio. A diferencia de la forja, el prensado suele requerir menos fuerza y se realiza a temperatura ambiente.

El prensado está estrechamente relacionado con la transformación de chapas metálicas. Ambos métodos consisten en deformar finas láminas de metal mediante moldes, pero el prensado es más adecuado para la producción en serie de piezas idénticas, como paneles de carrocería de automóviles o componentes de cohetes.

Principales aplicaciones del prensado

El prensado se utiliza principalmente para fabricar productos ligeros y finos, como:

- Piezas aeroespaciales: carcasas exteriores de cohetes y aviones.

- Piezas de automóvil: Paneles de carrocería y puertas.

- Electrónica de consumo: tambores de lavadora y lámparas fluorescentes.

- Artículos domésticos: Cucharas, monedas y otros objetos cotidianos.

Moldeo por inyección

Además del tratamiento de metales, el moldeo por inyección es una técnica clave para moldear plásticos y algunos materiales de caucho. Esta sección se centrará en el moldeo por inyección de plásticos.

El moldeo por inyección consiste en fundir resina plástica e inyectarla a presión en un molde. A continuación, el material se enfría y se solidifica en la forma final del producto. Las materias primas, normalmente en forma de gránulos o polvo, pueden incluir diversos aditivos y colorantes para mejorar la funcionalidad del producto. Los moldes suelen ser de acero inoxidable o metales especializados, equipados con sistemas de calefacción y refrigeración para mantener un control preciso de la temperatura.

El moldeo por inyección comparte similitudes con la fundición en el sentido de que consiste en verter un material líquido en un molde. Sin embargo, los materiales utilizados son diferentes, y el moldeo por inyección puede dar cabida a procesos complejos como el moldeo de dos disparos, en el que se inyectan dos plásticos diferentes para formar una sola pieza, o el moldeo por inserción, en el que los componentes metálicos se colocan en el molde antes de la inyección para crear un producto compuesto.

Principales aplicaciones del moldeo por inyección

Los productos de plástico, conocidos por su ligereza y durabilidad, se fabrican ampliamente mediante moldeo por inyección. Las aplicaciones incluyen:

- Menaje: vajilla, papelería, etc.

- Envases: Botellas para detergentes, bebidas, etc.

- Juguetes: Carcasas y componentes internos.

- Electrónica: carcasas y piezas decorativas.

Conclusión

Los procesos de moldeo, como la forja, la fundición, el prensado y el moldeo por inyección, utilizan moldes para dar forma a los materiales. Son ideales para fabricar en serie productos idénticos de alta calidad. Sin embargo, el coste inicial y la inversión de tiempo para la creación de moldes pueden ser considerables, lo que hace que estos métodos sean menos adecuados para la producción de bajo volumen y alta variedad. Comprender estas técnicas es esencial para seleccionar el proceso de fabricación adecuado en función de las propiedades del material y los requisitos de producción.

English

English Deutsch

Deutsch Français

Français Italiano

Italiano Polski

Polski