BLOG » ¿Qué es el aluminio? Material Panorama general y consideraciones sobre el diseño

¿Qué es el aluminio? Material Panorama general y consideraciones sobre el diseño

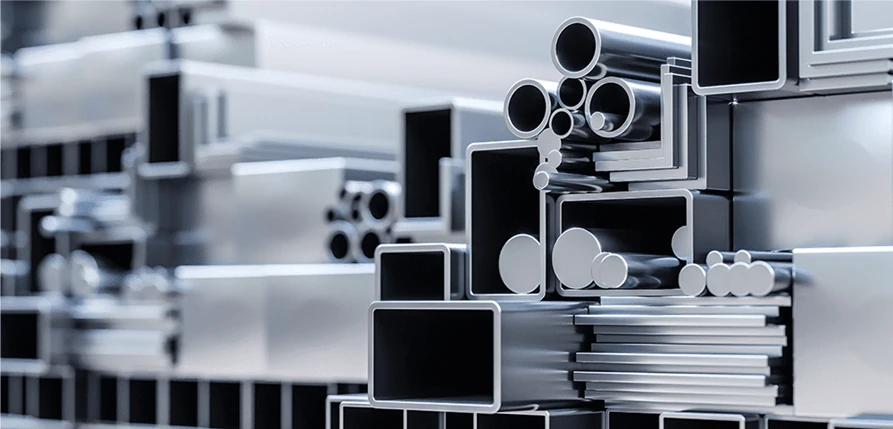

El aluminio (Al) es uno de los materiales más comunes entre los metales no férreos. Presenta numerosas características únicas, ausentes en las aleaciones a base de hierro, que lo hacen versátil en diversas aplicaciones. Para diseñar productos eficaces, es fundamental conocer a fondo las características de los materiales, lo que orienta la selección de las aleaciones, los métodos de procesamiento y los tratamientos térmicos adecuados. Hoy nos adentramos en las propiedades y tipos de aluminio.

Principales ventajas del aluminio

Ligero

Con un peso específico de aproximadamente 2,7, el aluminio pesa aproximadamente un tercio que el acero. Gracias a su ligereza, el aluminio se utiliza en vehículos de transporte, materiales arquitectónicos y electrónica móvil, entre otros campos.

Fuerza

Las aleaciones de aluminio, formadas por la adición de otros metales al aluminio puro, mejoran la resistencia a la tracción. En particular, las aleaciones enriquecidas con aditivos de zinc y magnesio, seguidas de tratamiento térmico, presentan una resistencia excepcional. El conocido A7075 (ultraduraluminio) se emplea ampliamente en componentes aeronáuticos.

Resistencia a la corrosión

El aluminio reacciona fácilmente con el oxígeno, formando una densa película de óxido en su superficie. Esta película de óxido actúa como una barrera protectora contra la corrosión. Aprovechando su gran resistencia a la corrosión, el aluminio encuentra aplicaciones en el desarrollo marino, la construcción naval y la arquitectura. Los informes incluso dan fe de su uso sin problemas hasta 30 años en ambientes marinos.

Facilidad de procesamiento

El aluminio se presta a diversos métodos de transformación. Su excelente ductilidad lo hace adecuado para la conformación plástica, mientras que su bajo punto de fusión y su buena fluidez lo hacen propicio para la fundición. También es fácilmente mecanizable y soldable. La versatilidad del procesamiento del aluminio permite fabricar una gran variedad de formas, desde láminas finas (papel de aluminio) hasta formas complejas.

Conductividad térmica

El aluminio presenta una conductividad térmica aproximadamente tres veces superior a la del hierro. Esta propiedad favorece la transferencia de calor, por lo que se utiliza en radiadores de automóviles, intercambiadores de calor y disipadores de calor electrónicos.

Conductividad eléctrica

Comparado con el cobre del mismo peso, el aluminio conduce el doble de corriente eléctrica. Dada la ligereza y rentabilidad de los materiales de las líneas de transmisión, la sustitución de los hilos de cobre por hilos de aluminio puede ampliar la separación entre torres, reduciendo así los costes.

Resistencia a las bajas temperaturas

Incluso a temperaturas extremadamente bajas, como el nitrógeno líquido (-196 °C) o el oxígeno líquido (-183 °C), el aluminio mantiene su resistencia o incluso se fortalece. Por eso se utiliza en plantas de baja temperatura, tanques de GNL (gas natural licuado), exploración espacial y biotecnología.

Consideraciones sobre el diseño de componentes de aluminio

Consideraciones relativas a la resistencia

Al diseñar piezas mecánicas con aluminio, es fundamental tener en cuenta su menor resistencia en comparación con el acero. Los diseñadores deben evaluar meticulosamente los requisitos de carga y la integridad estructural, teniendo en cuenta las fuerzas específicas a las que se enfrentará la pieza durante su ciclo de vida. Para compensar la menor resistencia del aluminio, las estrategias de refuerzo pasan a ser fundamentales. La incorporación de secciones más gruesas, nervaduras o refuerzos en zonas críticas puede mejorar eficazmente la resistencia donde sea necesario, garantizando que la pieza pueda soportar las cargas previstas sin comprometer la seguridad ni el rendimiento.

Gestión de la expansión térmica

La menor conductividad térmica del aluminio en comparación con el acero exige una gestión cuidadosa de los problemas de dilatación térmica, especialmente en aplicaciones sometidas a altas temperaturas. Los diseñadores deben tener en cuenta la posibilidad de que se produzcan tensiones térmicas incorporando márgenes de dilatación o empleando rotura de puente térmico para mitigar los efectos adversos. Al tener en cuenta la dilatación térmica en la fase de diseño, por ejemplo incorporando huecos o ranuras, los diseñadores pueden evitar deformaciones o fallos estructurales causados por una tensión térmica excesiva, garantizando la estabilidad dimensional y la longevidad de la pieza.

Estrategias de resistencia a la corrosión

Dada la susceptibilidad del aluminio a la corrosión, sobre todo en entornos agresivos, es primordial aplicar estrategias eficaces de resistencia a la corrosión. Los diseñadores deben seleccionar tratamientos superficiales adecuados, como el anodizado o la aplicación de revestimientos protectores para crear una barrera contra los agentes corrosivos. Además, el diseño de piezas con características que minimicen la retención de humedad, como superficies lisas y bordes redondeados, puede reducir aún más el riesgo de corrosión. Al dar prioridad a la resistencia a la corrosión en la fase de diseño, los diseñadores pueden prolongar la vida útil de la pieza y mantener su integridad estructural, incluso en condiciones de funcionamiento difíciles.

Desafíos de la soldadura

El punto de fusión de la película de óxido que se forma en la superficie del aluminio es de aproximadamente 2000°C, por lo que es necesario eliminar esta película de óxido antes de soldar. Además, la alta conductividad térmica del aluminio y su bajo punto de fusión hacen que el calor durante la soldadura se transfiera rápidamente al material base, lo que aumenta el riesgo de pérdida de material. Para evitarlo, debe ajustarse gradualmente la velocidad de la antorcha de soldadura. Dados estos retos, es aconsejable subcontratar la soldadura de aluminio a profesionales experimentados.

Métodos de unión y compatibilidad

Al unir componentes de aluminio, los diseñadores deben tener en cuenta la compatibilidad entre materiales y el método de unión seleccionado para garantizar una resistencia, durabilidad y resistencia a la corrosión óptimas. La soldadura y la unión adhesiva son técnicas de uso común para unir piezas de aluminio, que ofrecen un excelente rendimiento cuando se ejecutan correctamente. Sin embargo, es crucial seleccionar materiales compatibles y procesos de unión adecuados para evitar la corrosión galvánica y garantizar la longevidad del conjunto. Si se evalúan cuidadosamente las opciones de unión y se tiene en cuenta la compatibilidad de los materiales, los diseñadores pueden crear conjuntos robustos y fiables que cumplan los requisitos de rendimiento y, al mismo tiempo, minimicen el riesgo de problemas relacionados con la corrosión.

Optimización de la maquinabilidad y reducción de residuos

Optimizar la geometría de las piezas para conseguir un mecanizado eficiente y minimizar los residuos durante la fabricación es esencial para maximizar la rentabilidad y la sostenibilidad. Los diseñadores deben tener en cuenta factores como el acceso a las herramientas, las velocidades de arranque de material y los requisitos de acabado superficial a la hora de diseñar piezas de aluminio para su mecanizado. Al diseñar piezas con características que faciliten un mecanizado eficiente, como espesores de pared uniformes y evitar geometrías intrincadas, los diseñadores pueden agilizar el proceso de fabricación, reducir los costes de producción y minimizar el desperdicio de material, contribuyendo así a los objetivos generales de sostenibilidad.

Aleaciones forjadas:

A1050: una aleación representativa de aluminio puro conocida por su baja resistencia pero excelente trabajabilidad y resistencia a la corrosión, que se utiliza a menudo en artículos decorativos y líneas de transmisión eléctrica.

EN AW-2017 equiv.: Conocido como duraluminio, EN AW-2017 equiv. (A2017) ofrece una gran resistencia a pesar de una menor resistencia a la corrosión, por lo que es adecuado para aeronaves, automóviles y componentes mecánicos.

Equivalente de EN AW-5052: aleación de aluminio de gran difusión, apreciada por su resistencia a la corrosión, trabajabilidad y soldabilidad, que se utiliza comúnmente en materiales para bastidores y piezas de chapa.

EN AW-6061 Equiv. (A6061): A6061 es una aleación de aluminio conocida por su excelente resistencia a la corrosión, mejorada aún más mediante el tratamiento térmico T6.

EN AW-6063 equiv (A6063): Con una resistencia a la corrosión y una procesabilidad superficial superiores, EN AW-6063 equiv es la aleación de aluminio más utilizada en productos extruidos, empleada en hojas de aluminio y materiales eléctricos.

ES AW-7075 equiv. (A7075): Conocido como ultraduraluminio, EN AW-7075 equiv. (A7075) ofrece la mayor resistencia entre las aleaciones de aluminio. Desarrollado por Japón antes de la Segunda Guerra Mundial, se utilizó en el caza Zero y sigue siendo ampliamente utilizado en materiales aeronáuticos.

Aleaciones de fundición:

AC2Baleación de fundición de aluminio para culatas de motor y cuerpos de válvulas: Con una excelente capacidad de fundición, AC2B se utiliza habitualmente como aleación de fundición de aluminio para culatas de motor y cuerpos de válvulas.

AC4C: El AC4C ofrece resistencia a la corrosión, propiedades mecánicas y moldeabilidad, lo que lo hace adecuado para carcasas de misión y carcasas de compresores.

ACD10Material de fundición a presión: ACD10 es un material adecuado para la fundición a presión, con excelentes propiedades de moldeabilidad, mecanizabilidad y mecánicas, muy utilizado en bloques de cilindros de motores.

Conclusión

El diseño de piezas mecánicas de aluminio exige tener muy en cuenta diversos factores para garantizar un rendimiento y una funcionalidad óptimos. Siguiendo las consideraciones de diseño expuestas, los ingenieros y diseñadores pueden aprovechar las propiedades únicas del aluminio para crear componentes ligeros, duraderos y rentables para una amplia gama de aplicaciones. Además, hay que tener en cuenta que el aluminio es uno de los materiales más utilizados en ingeniería mecánica por su excelente relación resistencia-peso, su resistencia a la corrosión y su versatilidad. Gracias a su facilidad de mecanizado, conformado y unión, el aluminio ofrece una flexibilidad de diseño inigualable, lo que lo convierte en la opción preferida de numerosas industrias, como la automovilística, la aeroespacial y la electrónica de consumo. Al comprender y aplicar las consideraciones clave del diseño de piezas de aluminio, los ingenieros pueden liberar todo el potencial de este extraordinario material y lograr resultados superiores en sus diseños.

English

English Deutsch

Deutsch Français

Français Italiano

Italiano Polski

Polski