BLOG » Comment concevoir des trous pour les pièces – conseils pratiques

Comment concevoir des trous pour les pièces – conseils pratiques

Partager une compréhension commune sur la façon dont les pièces sont fabriquées est en effet la clé pour améliorer le processus d’approvisionnement pour les concepteurs. C’est pourquoi nous enrichissons notre « guide meviy » sur la conception des pièces. Cet article de blog se concentre sur les considérations de base relatives à la conception de l'usinage des trous. Voyons quels sont les différents types de trous et comment concevoir des trous pour vos pièces mécaniques usinées sur plan en évitant certaines des erreurs les plus courantes.

Informations de base sur l'usinage des trous

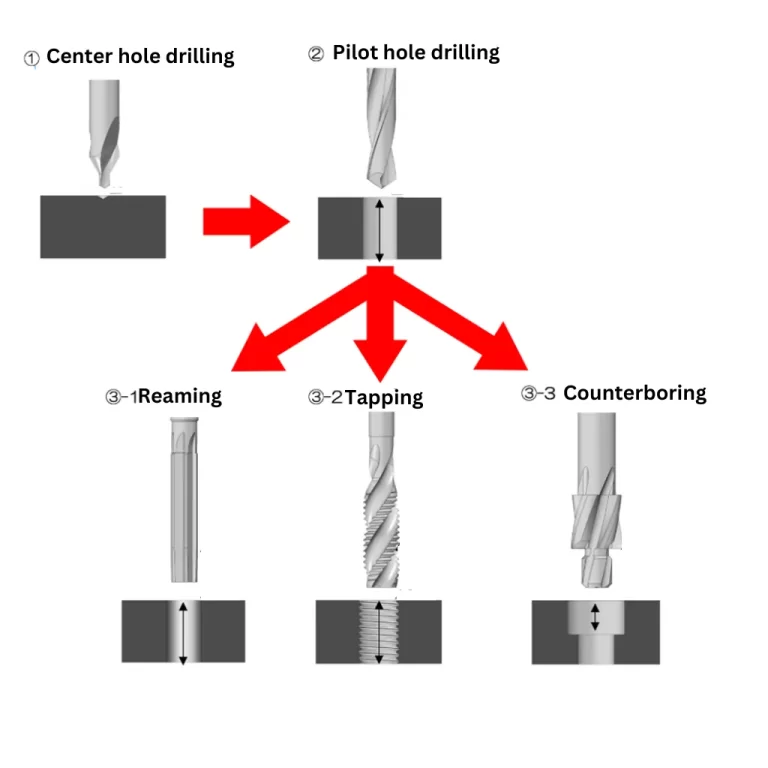

Dans le cas de l'usinage, les trous sont généralement traités au cours des étapes suivantes :

- Perçage d'un trou central.

- Perçage d'un avant-trou (processus de perçage).

- Effectuer des opérations d'usinage spécifiques en fonction de l'utilisation prévue. Les exemples sont l'alésage, le taraudage, le lamage.

Perçage central

Lamage

Le lamage est la technique utilisée pour s'assurer que la tête de la vis ne dépasse pas de la surface. Bien qu’il soit possible de réaliser un lamage avec une fraise classique, pour les lamages de vis standardisés, on utilise souvent des outils de coupe spécialement conçus pour le lamage.

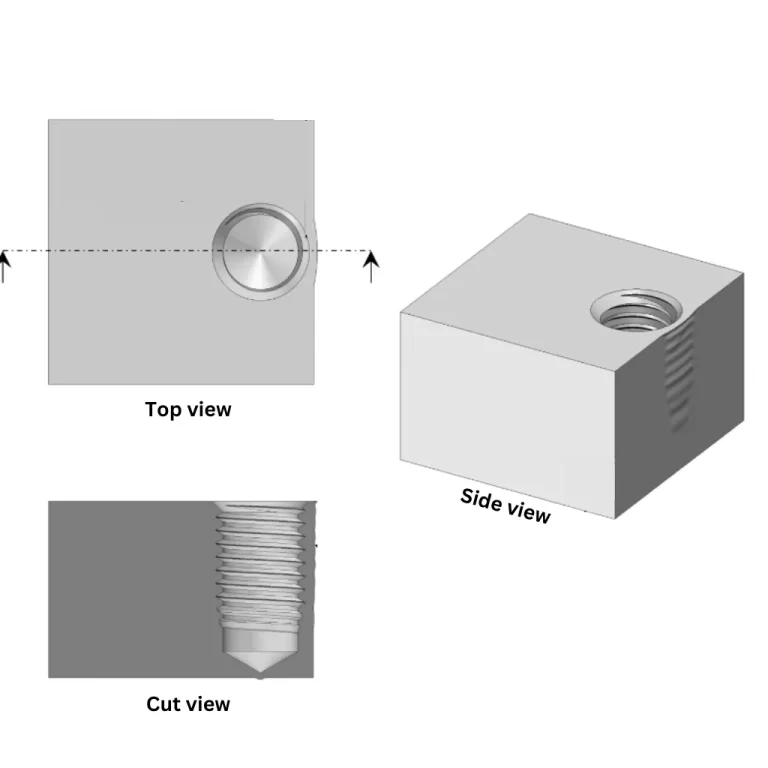

Taraudage

Lorsqu'il s'agit de créer des trous pour fixer des pièces à l'aide de vis, l'usinage par taraudage est la meilleure option. Après le processus de perçage initial, l'usinage par taraudage est effectué pour créer le trou fileté. Un outil de coupe spécialisé est utilisé à cette fin et, dans le cas de l'usinage CNC , un programme dédié appelé cycle de taraudage est utilisé.

Alésage

Usinage par perçage

Guide sur la conception des trous - problèmes courants

Examinons maintenant quelques problèmes courants liés à l'usinage des trous. Il peut en effet y avoir des malentendus et des décalages entre les besoins du concepteur et la capacité du fournisseur. Nous vous présentons ici les problèmes les plus courants liés aux trous, et nous espérons qu'ils vous seront utiles pour mieux apprendre à concevoir des trous pour vos pièces personnalisées.

Le trou est trop proche des bords - Solution

En effet, les trous situés près du bord sont structurellement faibles et il n'est généralement pas recommandé de les concevoir de cette manière.

Pour éviter de telles situations, il est conseillé de maintenir une distance minimale par rapport au bord d'au moins le diamètre du trou. Ceci est particulièrement important pour les trous filetés, car ils sont plus sujets à ces problèmes et nécessitent une attention particulière.

S'il est impossible de maintenir la distance nécessaire dans la conception, une autre approche consiste à effectuer un usinage supplémentaire sur le côté après le processus de perçage du trou. Cela peut aider à réduire l’effet de « gonflement » causé par l’usinage initial. Cependant, l'introduction d'une étape d'usinage supplémentaire peut augmenter les coûts et la complexité.

Le trou est trop profond - Solution

Dans l'usinage des trous, la précision peut être obtenue pour des profondeurs allant jusqu'à environ 8 fois le diamètre. Au-delà de cette profondeur, des processus spécialisés sont nécessaires pour éviter les problèmes et les erreurs de fabrication.

Avec des trous aussi profonds, ils ont tendance à se plier et le diamètre du trou à s'élargir. Bien qu'il existe des méthodes d'usinage de haute précision pour les trous profonds, comme le honage, il y a toujours des limites si le trou initial est tordu. Dans ce cas, une autre option consiste à utiliser l'usinage par décharge électrique pour la sculpture de formes. Néanmoins, il est important de se rappeler qu'il existe encore des limites à l'usinage de trous profonds avec une grande précision, en fonction de la forme. Selon la règle générale, une profondeur d'environ 8 fois le diamètre est un bon point de départ.

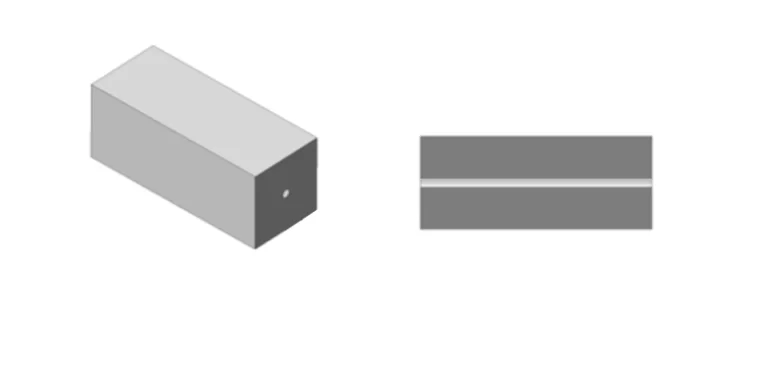

Imaginons par exemple une pièce similaire à celle présentée dans la figure ci-dessous. Il présente des trous de passage de petit diamètre sur toute la longueur du bloc.

Si vous percez le trou dans une seule direction, il se déformera. Le foret se courbe progressivement au fur et à mesure qu'il s'enfonce, ce qui entraîne des erreurs plus importantes au fur et à mesure qu'il s'éloigne de l'entrée.

Conclusions

Comme nous l'avons vu, il y a plusieurs considérations à prendre en compte du côté de la fabrication, en fonction de l'objectif et de la forme du trou. Bien qu'il existe encore des aspects plus profonds, si vous pouvez saisir fermement les principes fondamentaux dont nous avons discuté aujourd'hui, il est probable que vous serez en mesure de concevoir de manière à ce que le processus de fabrication s'y adapte facilement.

La conception a ses propres problèmes et la fabrication a également ses propres exigences. Il est important que les deux parties comprennent leurs points de vue respectifs et travaillent ensemble pour améliorer le développement des produits.

English

English Deutsch

Deutsch Español

Español Italiano

Italiano Polski

Polski