BLOG » 3 conseils de conception pour obtenir des devis automatiques de tôles

Se lancer dans l’approvisionnement en tôles peut souvent ressembler à un labyrinthe complexe, surtout lorsqu’il s’agit également de rechercher l’efficacité opérationnelle. Dans le domaine de la tôlerie, les subtilités de la conception sont primordiales, non seulement parce qu'elles rendent difficile l'obtention d'un devis automatique, mais aussi parce qu'elles affectent la précision et peuvent entraîner des déformations de la production. Les pièges des processus manuels peuvent en effet, sans le savoir, ouvrir la voie à des divergences de conception susceptibles d'affecter la phase de production, en provoquant des déformations involontaires.

L'idée que si une pièce peut être conçue, elle peut être produite est courante chez les concepteurs. Cependant, il est important de se rappeler qu'un modèle 3D n'est qu'une simulation de la pièce finale. En effet, lors de la modélisation de pièces de tôle sur le logiciel CAO, il faut faire attention aux exigences de fabrication.

Nos experts se penchent sur ces complexités et vous indiquent comment améliorer vos conceptions pour obtenir votre devis et éviter toute déformation de la production. Grâce à notre connaissance approfondie des devis de tôlerie automatique, nous vous offrons plus qu'une simple solution - nous vous proposons un changement de paradigme dans la manière dont vous abordez la conception, en veillant à ce que vos projets se déroulent sans heurts, de la conception à la réalisation.

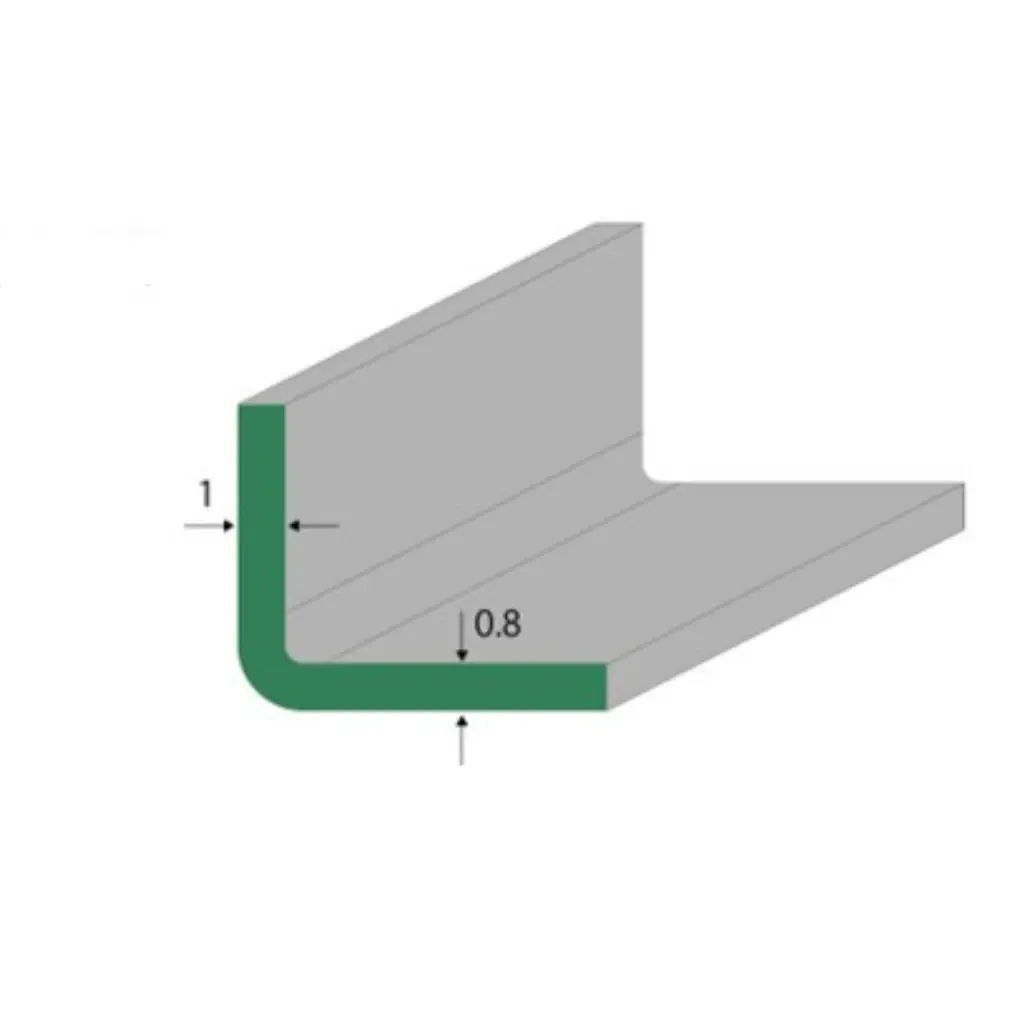

L'épaisseur et le rayon de la tôle sont deux facteurs majeurs qui dépendent intrinsèquement l'un de l'autre et qui peuvent affecter la fabricabilité du composant.

Pour maintenir l'intégrité structurelle des composants finaux et faciliter l'obtention d'un devis automatique, il est essentiel de vérifier l'épaisseur de chaque surface et de modéliser l'épaisseur des pièces de manière uniforme.

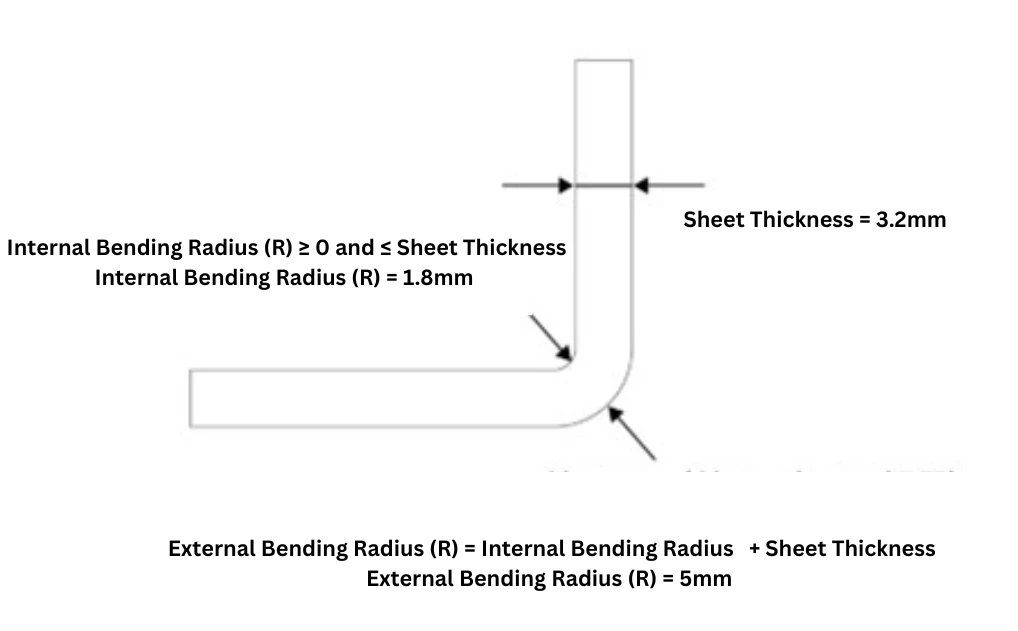

Le deuxième point à considérer pour s'assurer d'obtenir un devis automatique concerne les sections de pliage. En effet, pour éviter tout problème de devis, il faut toujours veiller à ce que le rayon de courbure extérieur (R) soit égal à la somme du rayon intérieur (R) et de l'épaisseur de la tôle.

Rayon de pliage externe = Rayon interne + Épaisseur de la tôle

En ce qui concerne le rayon interne, nous recommandons fortement de le modéliser comme étant supérieur ou égal à 0 et inférieur ou égal à l’épaisseur de la tôle. L’équation correspondant à cette règle sera alors la suivante :

Rayon de pliage interne (R) ≥ 0 et ≤ Épaisseur de la tôle

En outre, le rayon de courbure minimal est déterminé par le poinçon utilisé. Le rayon interne ne peut être inférieur à la forme du poinçon, il n'est donc pas possible de plier avec des angles d'épingle ou des rayons trop petits. Le rayon intérieur (R) ≤ l'épaisseur de la tôle est une indication approximative.

Voyons comment cela s'applique dans l'exemple ci-dessous, où l'épaisseur de la feuille est de 3,2 mm :

Comme indiqué, le rayon de courbure interne (R) doit être ≥ 0 et ≤ 3,2 mm. Nous l'avons ensuite conçu pour qu'il mesure 1,8 mm afin de nous assurer que le composant final sera fabriqué conformément à nos normes.

Par conséquent, le rayon de courbure externe (R) sera égal à 5 mm (rayon interne (R) + épaisseur de la tôle).

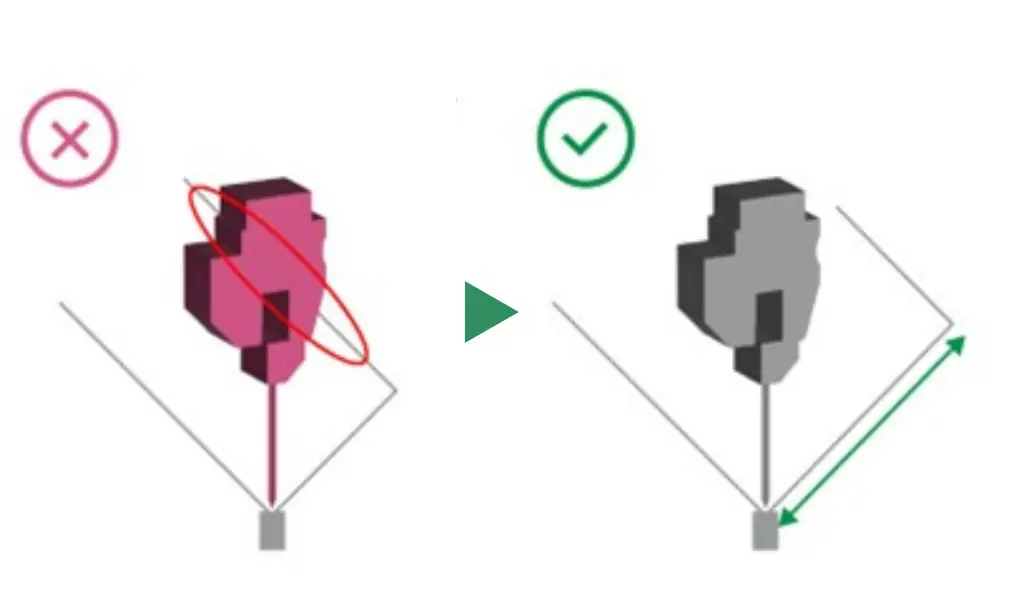

À titre de directive minimale, l’angle formé entre le sommet de la paroi verticale et le pli en U doit être de 45° ou moins, ce qui signifie que la longueur de la surface inférieure doit être supérieure à la hauteur de la paroi. Pour éviter toute interférence de manière fiable, il est recommandé que la hauteur de la surface inférieure soit au moins deux fois supérieure à la hauteur de la paroi.

Lors du pliage de tôles en forme de U, il est important de tenir compte des dimensions de la surface inférieure. Si la longueur de la surface inférieure n'est pas suffisante par rapport à la dimension de l'élévation, il peut en résulter une interférence avec le moule.

À titre de directive minimale, l’angle formé entre le sommet de la paroi verticale et le pli en U doit être de 45 degrés ou moins. En d’autres termes, la longueur de la surface inférieure doit être supérieure à la hauteur de la paroi verticale. Pour éviter les interférences, il est recommandé que la hauteur de la surface inférieure soit au moins deux fois supérieure à la hauteur de l'élévation.

En prenant ces précautions, vous vous assurez que le pliage en U de la tôle n'interfère pas avec le moule.

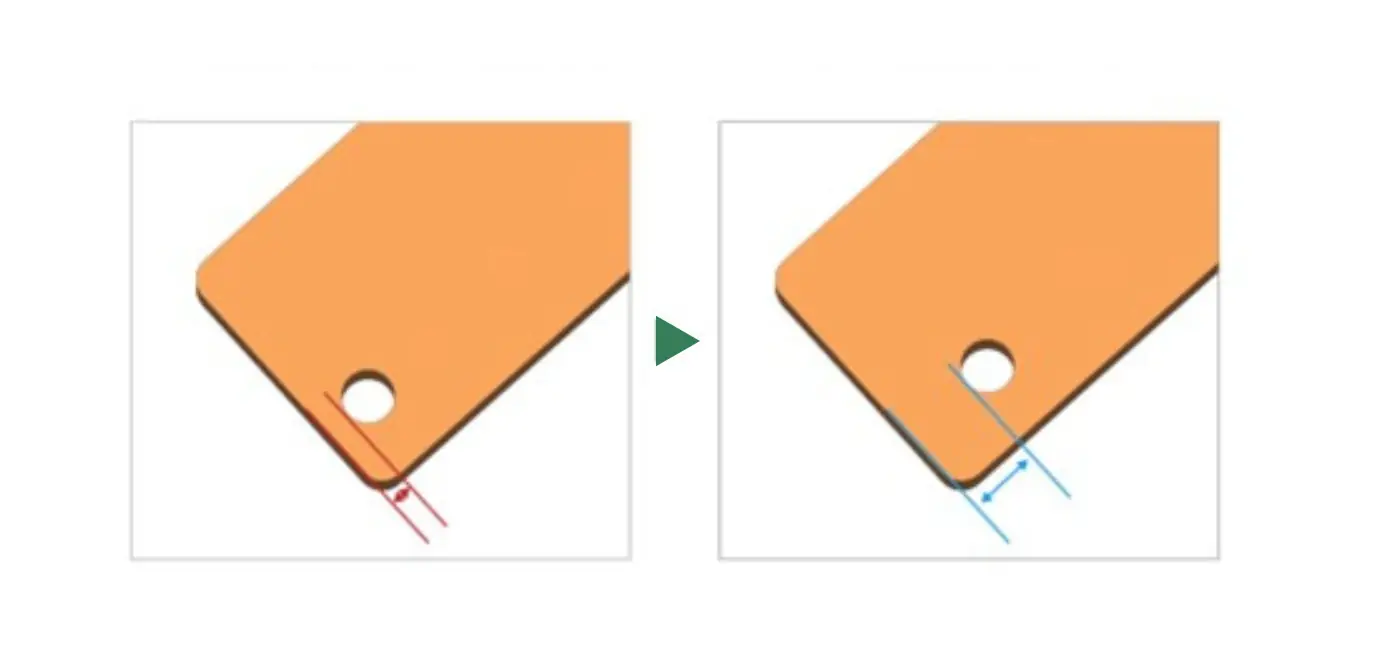

Lors de la création de trous dans une tôle, il est important de s’assurer que le trou n’est pas trop proche du bord. En effet, si le trou est positionné trop près du bord, cela peut entraîner des difficultés lors du processus d'usinage. Un support inadéquat de la tôle pendant le perçage du trou ou les forces de cisaillement générées pendant le perçage du trou peuvent tirer le bord vers le trou, provoquant une déformation.

La distance maximale autorisée entre le bord et le trou varie en fonction de l'épaisseur de la tôle. Toutefois, il est essentiel de tenir compte de la position du trou par rapport au bord lors de la phase de conception.

En conclusion, si un modèle 3D offre une représentation visuelle, il ne garantit pas une fabrication sans faille. Pour être sûr d'obtenir des devis de tôlerie automatiques, il faut accorder une attention particulière aux aspects critiques de la conception, tels que l'épaisseur du coude, les rayons de courbure minimaux, la relation entre les hauteurs d'élévation et les longueurs de fond dans les coudes en U, et bien d'autres choses encore.

En intégrant ces considérations méticuleuses, vous ouvrez la voie à un processus de conception et de fabrication de tôles réussi et efficace. La possibilité d'obtenir un devis automatique pour votre composant personnalisé est en effet la première étape pour accélérer votre processus d'approvisionnement !