BLOG » Conseils de conception pour obtenir des devis automatiques de pièces fraisées

Lors de la modélisation de composants pour l'usinage, il est essentiel de concevoir en tenant compte de la manière dont le processus d'usinage réel sera effectué. Nous avons déjà vu quelques façons d'obtenir des composants nettement moins chers. Après notre guide sur la façon d'éviter les erreurs de devis automatique pour les tôles, cette fois-ci nous allons les conseils clés de conception pour les devis automatiques de tôles usinées que vous devez garder à l'esprit .

La conception des poches et de leurs rayons d'angle correspondants revêt une importance considérable. Ces éléments contribuent non seulement à l'esthétique générale, mais jouent également un rôle essentiel en garantissant une fonctionnalité et une fabricabilité optimales des plaques usinées sur mesure. Dans cette section, nous nous penchons sur des aspects essentiels de la conception, en vous guidant dans l'art de créer des poches qui équilibrent harmonieusement la forme et la fonction, tout en tenant compte des complexités des rayons d'angle. Pour vous aider à obtenir un devis automatique pour votre piéce fraisée à usiner, nous allons étudier trois types de poches différents : la poche fermée, la poche ouverte et la poche étagée.

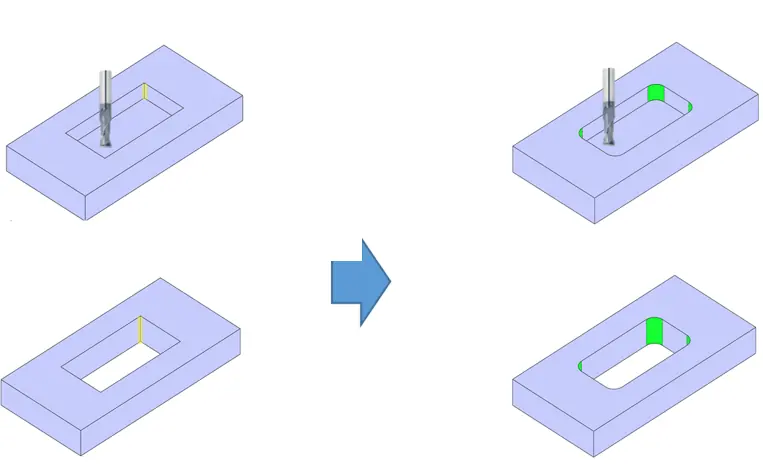

Pour une poche dont les quatre côtés sont fermés, le mouvement de la fraise est illustré dans le graphique ci-dessous. Par conséquent, les angles inférieurs au diamètre de la fraise ne peuvent pas être usinés. Il est donc nécessaire de prévoir des rayons intérieurs aux quatre coins.

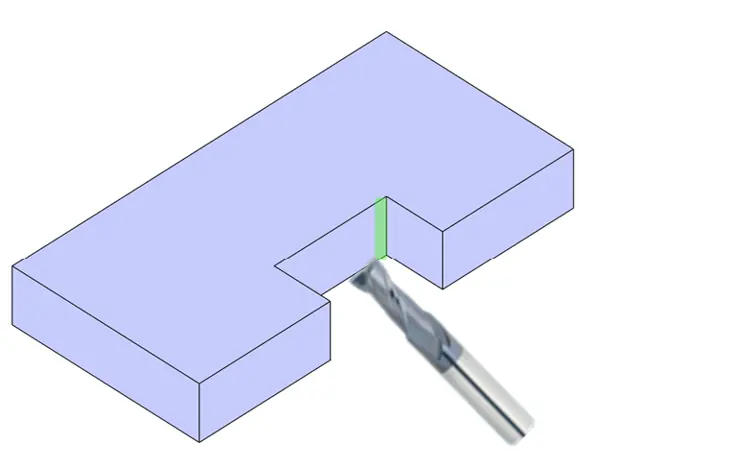

Toutefois, dans le cas d'une poche ouverte dont les quatre côtés ne sont pas fermés et qui a la forme d'un trou traversant, il est possible d'usiner des formes de poches sans rayonsinternes en planifiant soigneusement la direction d'entrée de l'outil de coupe.

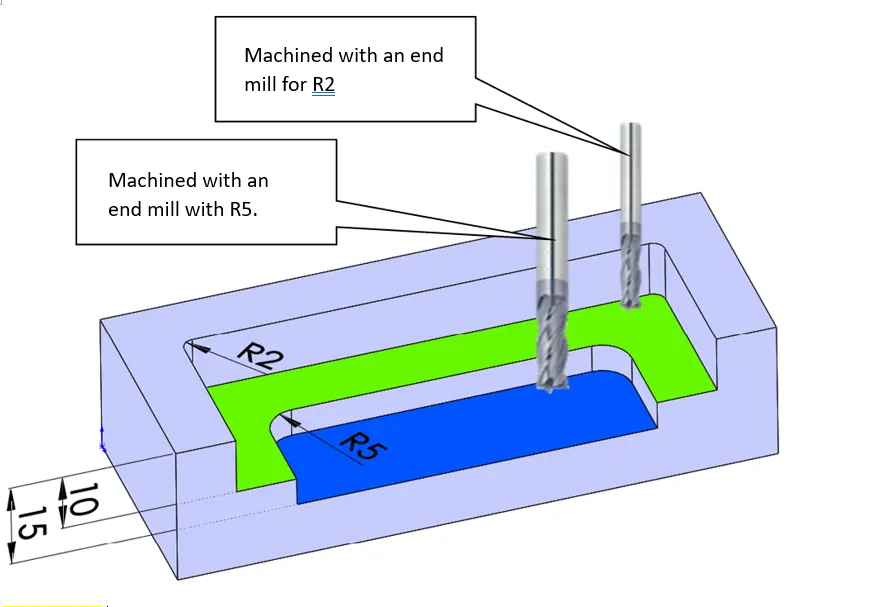

Dans le cas d'une poche étagée comme celle illustrée ci-dessous, la poche la moins profonde est spécifiée avec un rayon d'angle R2, et elle est donc usinée à l'aide d'une fraise en bout conçue pour R2. D'autre part, la poche la plus profonde est spécifiée avec un rayon d'angle R5 et elle sera usinée en conséquence. Au fur et à mesure que la profondeur augmente, une fraise plus épaisse est nécessaire, il faut donc faire attention.

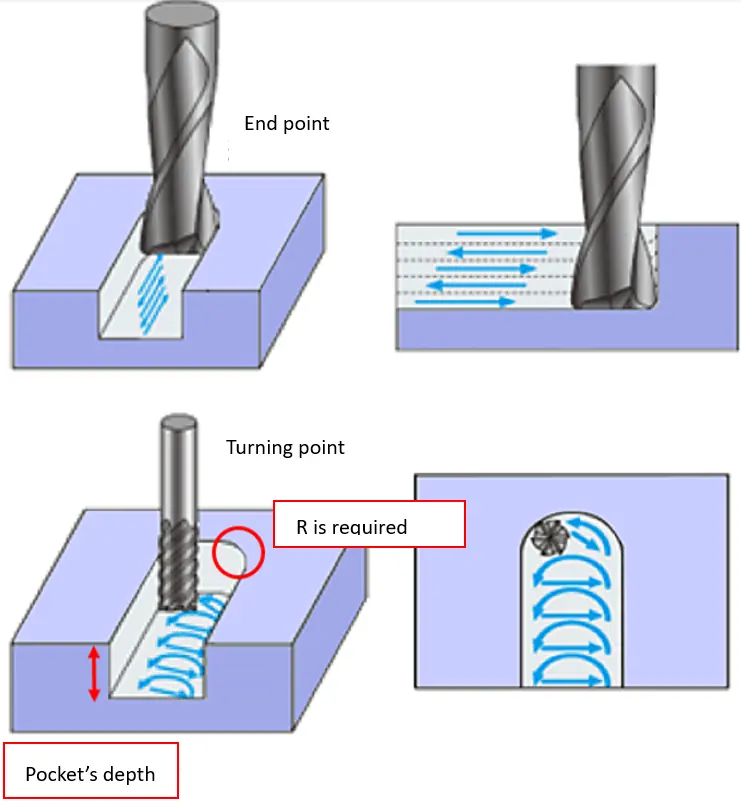

Aux extrémités et aux points de retournement de la fraise, un rayon (R) correspondant au diamètre de la fraise est toujours nécessaire.. L'image ci-dessous illustre le comportement de la fraise en ces points. La valeur du rayon R nécessaire varie en fonction de la profondeur de la poche, afin de l'usiner avec le diamètre optimal de la fraise.

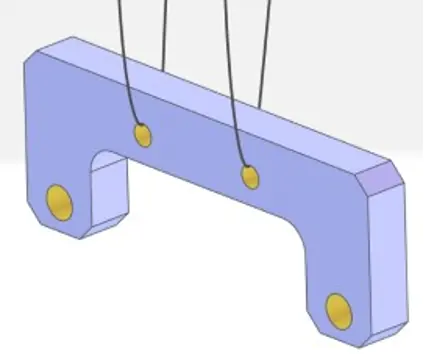

Lors du traitement de surface de pièces fraisées, il est parfois nécessaire de percer des trous pour suspendre les pièces pendant le processus de traitement de surface.

Dans ce cas, il peut y avoir des taches avec un traitement de surface inadéquat à l'intérieur des trous prévus pour le traitement de surface. L'image ci-dessous illustre la mise en suspension des pièces lors du traitement de surface.

Alors que les modèles 3D offrent une grande liberté de façonnage, le processus d'usinage proprement dit introduit diverses contraintes dues à des facteurs tels que la forme et l'orientation des outils de coupe. Par conséquent, lors de la conception, il est important d'accorder une importance significative à la zone de la poche afin de la rendre effectivement fabricable par la fraiseuse en bout. Toute contraintes conduira en fait à un échec dans le processus de devis automatique pour la pièce de fraisage sur mesure. Cela ne s'applique pas uniquement à la fraiseuse en bout : veillez àe prêter attention aux caractéristiques et aux mouvements de chaque outil lors de la conception.