BLOG » Comprendre le rayon des coins (rayons de coin)

Comprendre le rayon des coins (rayons de coin)

Dans le domaine de la conception mécanique, certains éléments influencent discrètement la fonctionnalité et l’esthétique des composants, tout en passant souvent inaperçus. L’un de ces éléments est le rayon des coins (rayons de coin). Dans cet article, nous plongeons dans le monde complexe du rayon des coins et son rôle essentiel dans le processus de conception. Rejoignez-nous pour découvrir l’importance de cet aspect apparemment modeste et explorer comment il influence la forme et la fonction des assemblages mécaniques.

Qu'est-ce que le rayon de courbure ?

Un rayon d'angle désigne la courbure ou l'arrondi à l'intersection de deux surfaces dans un composant ou une pièce mécanique. Il s'agit d'un aspect essentiel de la conception et de la fabrication, en particulier dans les processus d'usinage. Lors de l'usinage d'angles vifs, il est difficile d'obtenir des résultats précis en raison de facteurs tels que la déflexion de l'outil, les propriétés du matériau et les forces de coupe. En incorporant un rayon d'angle, les ingénieurs peuvent atténuer ces difficultés, ce qui permet d'obtenir des transitions plus douces, de réduire les concentrations de contraintes et d'améliorer les performances globales de la pièce. Les rayons d'angle sont spécifiés dans les dessins techniques afin d'assurer la cohérence et la précision du processus de fabrication. Ils jouent un rôle essentiel dans l'amélioration de la durabilité, de la fonctionnalité et de l'esthétique des composants mécaniques dans diverses industries, de l'automobile à l'aérospatiale en passant par l'électronique et la fabrication.

Pourquoi avons-nous un rayon d'angle arrondi ?

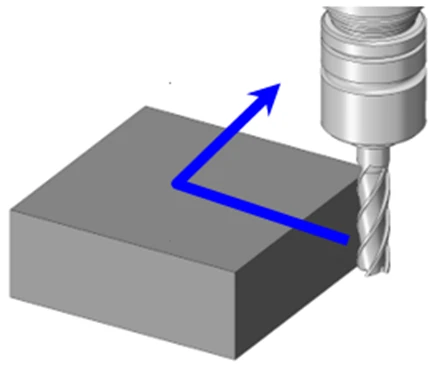

L'usinage est un processus qui consiste à enlever de la matière à l'aide d'une lame rotative pressée contre une pièce à usiner. Lorsque la lame tourne, elle trace une trajectoire circulaire vue d'en haut.

Considérons le mouvement d'une fraise carrée standard : elle se déplace de manière cylindrique, coupant le matériau lorsqu'elle entre en contact avec la pièce à usiner. Lorsque ce mouvement se produit le long d'un plan plat, il laisse derrière lui une forme incurvée appelée "rayon".

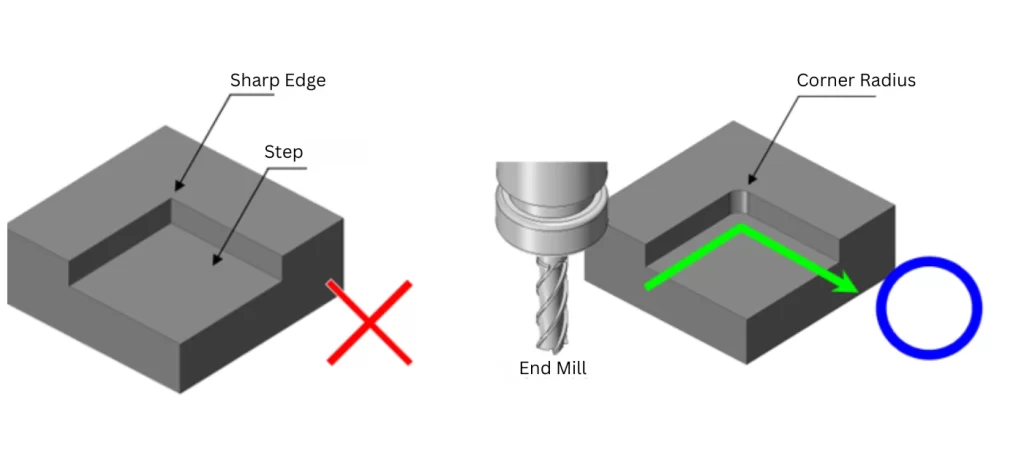

Imaginez que vous déplacez une fraise en forme de L contre un bloc, comme le montre la figure 1.

La forme obtenue après l'usinage est illustrée à la figure 1-2. Lors de l'usinage, le coin extérieur de la partie pliée ne forme pas un angle aigu, comme illustré en (A). Au lieu de cela, il adopte un rayon égal à celui de l'outil de coupe, comme le montre la figure (B). Ce profil incurvé est ce que nous appelons un rayon d'angle.

En usinage, ces rayons de coin sont inévitables en raison de la rotation de l’outil de coupe. Un rayon d'angle est toujours présent, en particulier dans des scénarios comme celui de la figure 1-2, où l'angle est entouré de trois murs.

Pour éliminer les rayons d'angle, une autre méthode, l'usinage par décharge électrique (EDM), peut être employée. Cette technique consiste à créer une électrode à l'inverse de la forme souhaitée et à utiliser des décharges électriques pour faire fondre le matériau avec précision. Cependant, en raison des coûts associés à la création des électrodes et au processus EDM lui-même, cette méthode est rarement utilisée, sauf en cas d'absolue nécessité.

Comprendre l'impact du rayon de courbure

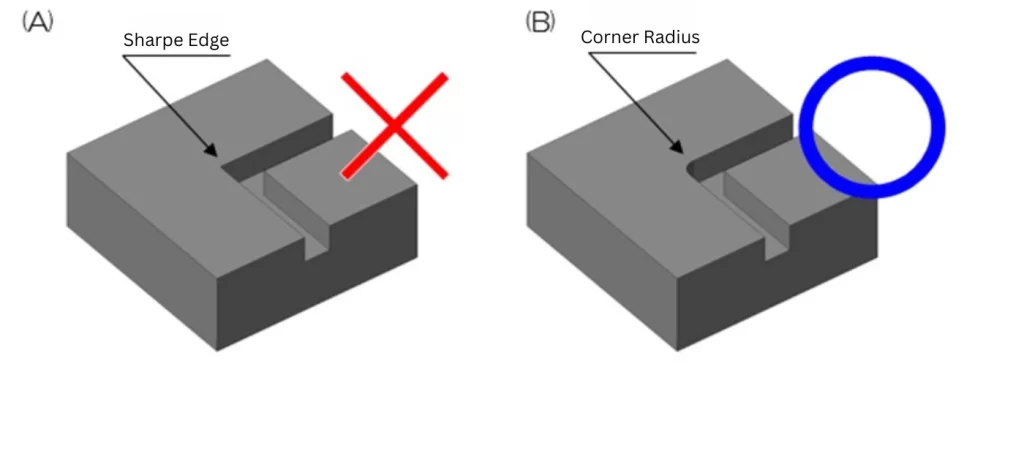

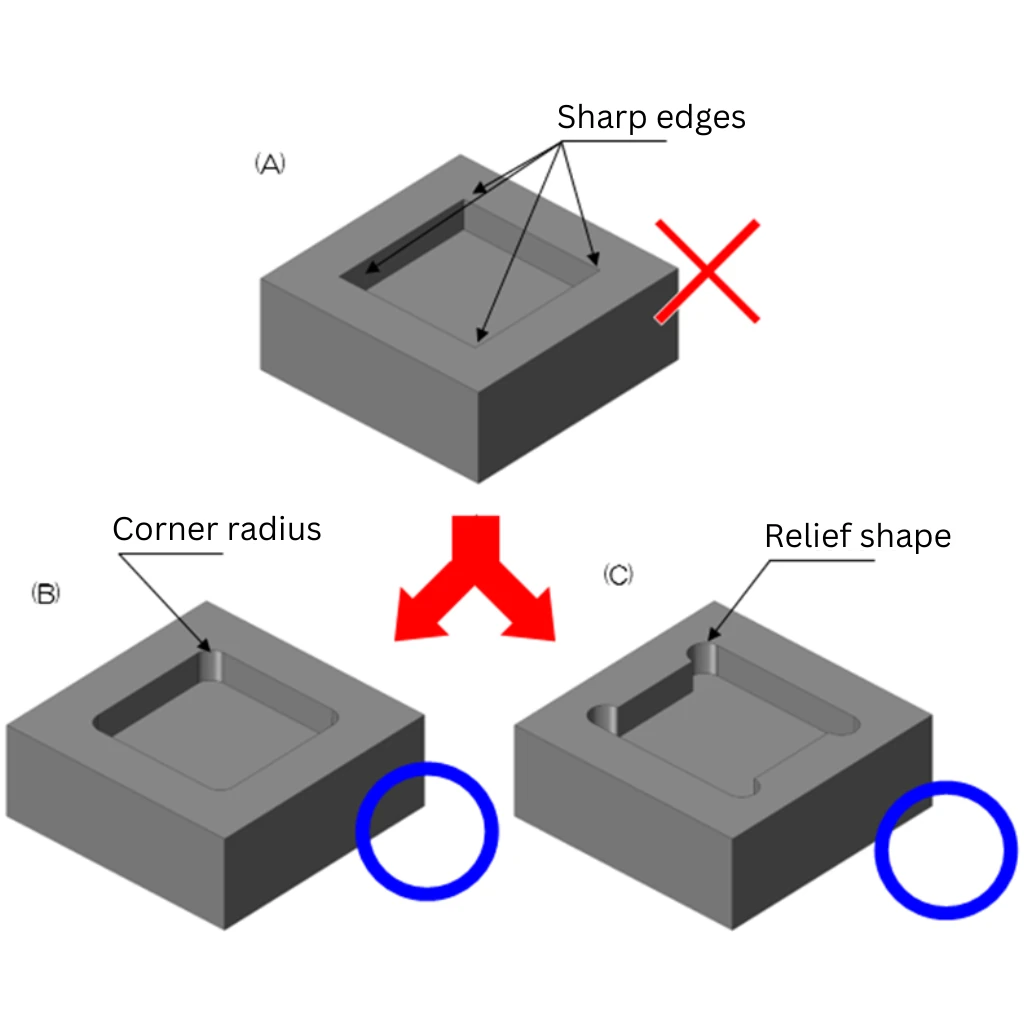

Pour mieux comprendre comment les rayons d'angle entrent en jeu, examinons quelques exemples concrets.

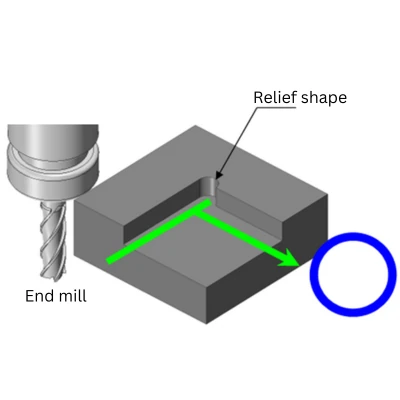

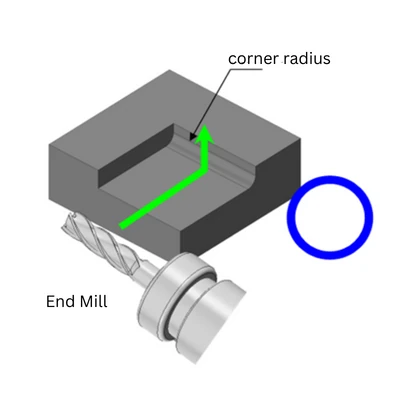

La figure 2-1 représente une poche carrée. Ces formes de poche sont entourées de trois murs aux quatre coins. Dans ces zones d'angle, des rayons d'angle sont inévitablement formés, comme le montre l'illustration (B), ce qui est un scénario courant.

Une autre approche, illustrée en (C), consiste à encastrer la forme des rayons légèrement à l'extérieur du mur. Cette méthode peut être utilisée lorsqu'un objet spécifique doit être placé dans la poche. Ce renfoncement intentionnel de la forme pour accueillir l'objet est également connu sous le nom de "forme en relief".

Considérons la forme représentée dans la figure 2-2 : un coin entouré de trois murs, où il est impossible de former un angle aigu. Dans l'usinage réel, ce scénario est souvent résolu en faisant descendre la fraise par le haut, ce qui permet d'obtenir des rayons d'angle sur la partie repliée, comme le montre la figure 2-3.

Une autre possibilité est l'usinage par le haut, qui peut également introduire une forme en creux, comme le montre la figure 2-4.

On peut également envisager le scénario décrit dans la figure 2-5, dans lequel la fraise est introduite par le côté du bloc. Bien que moins courante en raison de facteurs tels que la longueur de l'outil de coupe, cette méthode reste valable pour l'introduction de rayons d'angle.

Relation entre le rayon d'angle et les ajustements opérationnels

Examinons maintenant le lien entre l'orientation de l'emplacement du rayon d'angle et les ajustements opérationnels.

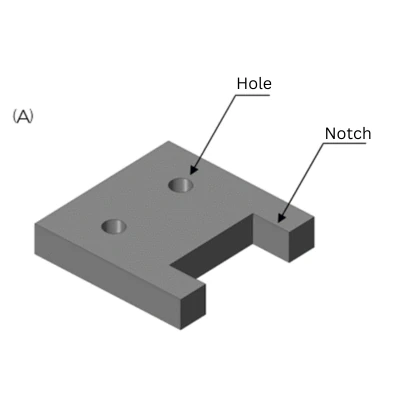

Prenons l'exemple de la figure 3-1. Un composant ayant cette configuration peut-il être usiné, comme nous l'avons vu précédemment ? Cette figure représente une forme de plaque usinée avec deux trous et une encoche, sans aucun rayon d'angle sur l'encoche.

Si la forme n'est pas entourée de murs et que l'outil de coupe peut la traverser, l'usinage est possible. Toutefois, cela nécessite un ajustement opérationnel.

En effet, lors de l'usinage à partir d'orientations différentes, des ajustements opérationnels sont nécessaires. Cela implique de desserrer la fixation de la pièce, d'ajuster son orientation, de la fixer à nouveau, de régler le centre de la pièce, et ainsi de suite. Ce processus peut être assez laborieux, comme vous pouvez l'imaginer.

Gamme de rayons d'angle

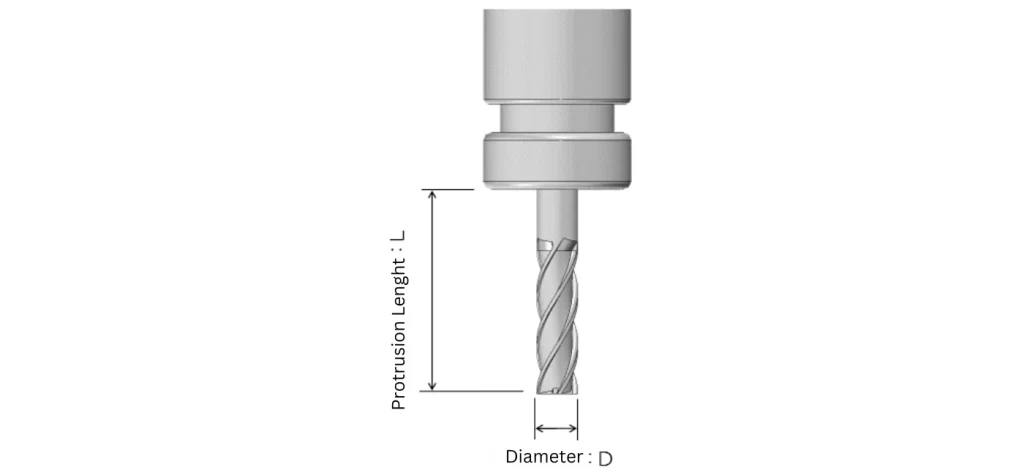

En général, lors de l'usinage des contours avec une fraise en bout, il est recommandé d'utiliser une ligne directrice L / D ≤ 5. Si l'introduction d'une formule peut sembler abrupte, nous allons la décomposer étape par étape.

Dans cette formule, L représente la "longueur de saillie" [mm] de l'outil de coupe, c'est-à-dire la longueur de la fraise en bout qui dépasse du porte-mandrin. Par ailleurs, D signifie le "diamètre" [mm] de la fraise.

Inversement, si la longueur de la protubérance dépasse sensiblement le diamètre, l'outil de coupe peut subir des vibrations. Ces vibrations peuvent entraîner des surfaces rugueuses, des dimensions imprécises, voire la rupture de l'outil pendant l'usinage. Le respect de la ligne directrice L / D ≤ 5 permet d'atténuer ces risques.

Bien entendu, ces critères peuvent varier en fonction des conditions d'usinage, telles que la vitesse de l'outil de coupe et la profondeur de coupe, ainsi que les types de matériaux. Néanmoins, il est conseillé d'utiliser cette ligne directrice comme une estimation approximative.

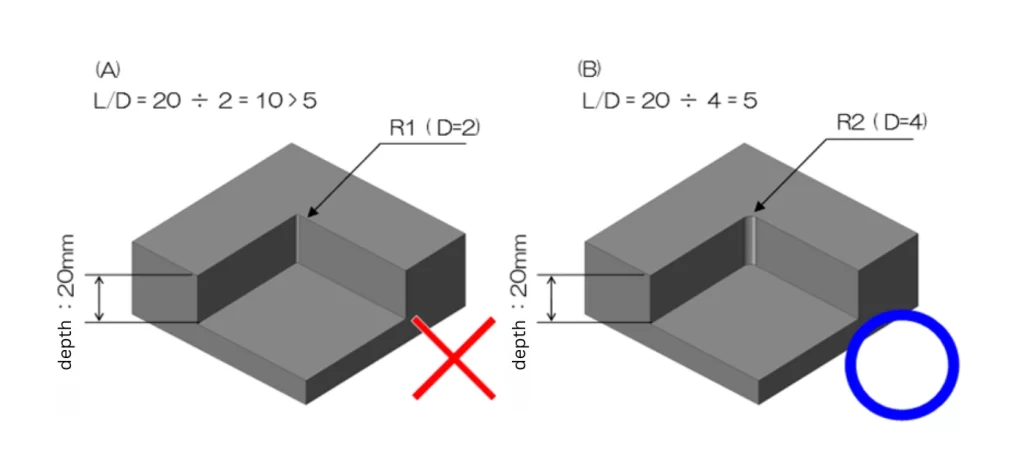

En considérant la "profondeur de coupe" de votre dessin comme équivalente à la "longueur de saillie", vous pouvez calculer la taille acceptable des rayons pour l'usinage. Voir la comparaison L / D dans la figure 4-2.

Dans l'exemple (A), les rayons d'angle sont R1. Avec une profondeur d'entaille de 20 mm, L / D = 10, dépassant le seuil de 5. Cela indique que les rayons sont trop petits pour la profondeur de l'entaille et qu'un tel réglage du rayon d'angle devrait être évité.

En revanche, l'exemple (B) représente R2, ce qui donne L / D = 5, soit un rayon d'angle réalisable.

Cette approche permet une évaluation systématique de l'adéquation des paramètres du rayon d'angle. Cependant, il est important de noter que l'usinage avec un rayon R0,1 mm pour couper une épaisseur de 1 mm n'est pas pratique, car il nécessiterait une fraise en bout d'un diamètre de Φ0,2 mm. (Bien que possible dans des domaines spécifiques tels que l'usinage de moules ou le micro-usinage).

En cas d'incertitude, il est recommandé de consulter l'atelier d'usinage pour déterminer le réglage approprié du rayon d'angle. Garder ces lignes directrices à l'esprit peut faciliter les discussions et les décisions concernant les réglages des rayons d'angle dans les dessins d'usinage.

Si aucune préférence particulière n'est indiquée, le fait de spécifier "R3 ou moins" sur le dessin permet à l'atelier d'usinage de sélectionner le rayon le plus approprié dans la plage spécifiée.

Conclusion

En conclusion, il est essentiel de comprendre l'importance des rayons d'angle dans l'usinage pour concevoir efficacement des composants mécaniques. Nous avons examiné comment les rayons d'angle sont inévitables dans certaines formes, en soulignant l'importance de spécifier clairement leur emplacement sur les plans d'usinage pour éviter les malentendus et les retards.

En suivant les principes présentés dans cet article, les concepteurs peuvent assurer la production efficace de composants mécaniques avec des réglages optimaux des rayons d'angle. En fin de compte, l'intégration de ces connaissances dans le processus de conception peut conduire à des flux de travail plus fluides, à une réduction des coûts et à une précision accrue des opérations d'usinage.

English

English Deutsch

Deutsch Español

Español Italiano

Italiano Polski

Polski