BLOG » Guide des tolérances en usinage CNC

Guide des tolérances en usinage CNC

Dans l'usinage CNC, les tolérances jouent un rôle crucial pour garantir que les pièces répondent aux exigences fonctionnelles et d'assemblage. La tolérance définit la variation admissible des dimensions, affectant la précision et les performances du composant final. La compréhension des tolérances est essentielle pour les ingénieurs, les concepteurs et les fabricants afin d'optimiser la production tout en maintenant la rentabilité.

Que sont les tolérances dans l'usinage CNC ?

Les tolérances précisent l'écart admissible par rapport à une dimension nominale, garantissant qu'une pièce s'adapte aux contraintes mécaniques et fonctionnelles requises. Ces écarts sont généralement mesurés en microns (µm) ou en millimètres (mm) et dépendent de facteurs tels que les propriétés des matériaux, les processus d'usinage et les exigences de conception. Ces spécifications sont essentielles dans les dessins techniques, où les ingénieurs indiquent les tolérances dimensionnelles à l'aide d'une notation standard. En fixant des tolérances précises, les fabricants peuvent équilibrer les coûts, l'efficacité des matériaux et les performances, en veillant à ce que les pièces usinées sur CNC répondent aux normes industrielles et aux exigences fonctionnelles.

Comme nous l'avons expliqué, les tolérances sont utilisées pour contrôler l'écart d'une pièce fabriquée par rapport à ses dimensions nominales sans en affecter la fonctionnalité. Ces tolérances sont essentielles pour garantir l' interchangeabilité, l'ajustement, la fonction et la fabricabilité.

Voici les principaux types de tolérances couramment utilisés dans la conception des pièces:

1. tolérances dimensionnelles

s'appliquent à la taille des caractéristiques telles que les longueurs, les diamètres, les épaisseurs, etc.

- Tolérances linéaires: par exemple, 50 ± 0,1 mm

- Tolérances angulaires: par exemple, 90° ± 0,5°.

- Souvent définies à l'aide du site ISO 2768-1 pour les tolérances générales lorsqu'elles ne sont pas explicitement indiquées.

2. les tolérances géométriques (GD&T)

Définies par BS 8888 (norme britannique alignée sur ISO 1101)

Elles contrôlent la forme, l'orientation et la position des caractéristiques au-delà de leur simple taille.

Principaux types :

- Tolérances de forme

- Rectitude

- Planéité

- Circularité

- Cylindricité

- Tolérances d'orientation

- Perpendicularité

- Parallélisme

- Angularité

- Tolérances de localisation

- Position

- Concentricité

- Symétrie

- Tolérances de faux-rond

- Faux rond circulaire

- Battement total

Chacun d'entre eux possède un symbole spécifique utilisé dans un cadre de contrôle des caractéristiques sur le dessin technique.

3. tolérances sur la texture de la surface

- Spécifier la rugosité ou l' état de surface d'une pièce.

- Il est indiqué à l'aide de symboles tels que Ra (rugosité moyenne).

- Régie par la norme BS EN ISO 1302.

4. tolérances d'ajustement et de limites (système de trous et d'arbres)

- Spécifie le degré d'étanchéité de deux pièces qui s'emboîtent l'une dans l'autre.

- Régie par la norme BS EN ISO 286 (anciennement BS 4500).

- Utilise les niveaux de tolérance (IT01-IT16) et les codes de lettres pour les trous (H, G, etc.) et les arbres (h, g, etc.).

- Par exemple, H7/g6 = ajustement glissant

Types d'ajustements :

- Ajustement du jeu

- Ajustement de transition

- Ajustement des interférences

5. tolérances de position et de référence

- Contrôle de l'emplacement des caractéristiques les unes par rapport aux autres ou par rapport à une référence.

- Souvent utilisé avec GD&T.

Tableau récapitulatif

| Type | Caractéristique contrôlée | Exemple / Norme |

|---|---|---|

| Dimensionnel | Taille (longueur, diamètre) | ISO 2768-1, BS 8888 |

| Géométrique (GD&T) | Forme, position | ISO 1101, BS 8888 |

| Texture de la surface | Finition, rugosité | ISO 1302 |

| Limites et adaptations | Pièces jointes | ISO 286, BS EN ISO 286 |

| Positionnement | Emplacement relatif | Cadre de contrôle des caractéristiques GD&T |

Terminologie clé des tolérances de taille

Une mauvaise compréhension des termes liés à la tolérance peut entraîner des erreurs de conception. Par souci d'exactitude, nous fournissons les définitions suivantes, basées sur les normes internationales :

| Durée | Définition |

|---|---|

| Taille Géométrie | Forme géométrique définie par des mesures de longueur ou d'angle. |

| Taille nominale | La dimension théoriquement parfaite telle qu'elle apparaît dans un dessin. |

| Limites de tolérance | Taille maximale et minimale autorisée pour un élément. |

| Limite supérieure | La plus grande taille autorisée. |

| Limite inférieure | La plus petite taille autorisée. |

| Valeur de tolérance | La différence entre les limites supérieure et inférieure. |

| Écart supérieur | L'écart entre la taille nominale et la limite supérieure. |

| Écart inférieur | L'écart entre la taille nominale et la limite inférieure. |

| Classe de tolérance | Une combinaison de tolérances fondamentales et de grades de taille de base. |

Pourquoi il est important de comprendre les tolérances

Le choix de la bonne tolérance est essentiel pour équilibrer la précision, la fabricabilité et le coût. Des tolérances trop serrées peuvent accroître la complexité et les coûts de l'usinage, tandis que des tolérances trop lâches peuvent entraîner des problèmes d'assemblage. En respectant les normes industrielles et en définissant correctement les tolérances, les ingénieurs peuvent améliorer l'efficacité de la production et garantir la compatibilité des pièces.

Tolérances générales : la norme pour les variations dimensionnelles

Lorsqu'une dimension est spécifiée avec une tolérance de ±0,1 , les fabricants sont très attentifs aux variations. Mais que se passe-t-il lorsqu'une dimension est donnée sans tolérance ? Comment déterminer l'intervalle de variation acceptable ?

La réponse se trouve dans les tolérances générales, également connues sous le nom de tolérances standard ou d' écarts ordinaires admissibles dans la conception et la fabrication. Il s'agit de tolérances prédéfinies qui s'appliquent lorsque des tolérances explicites ne sont pas spécifiées, ce qui permet de garder les dessins techniques propres et non encombrés.

Comprendre les tolérances générales

Si une dimension est indiquée sans tolérance, la pratique courante suppose une marge de tolérance égale en plus et en moins , centrée autour de la dimension nominale. En d'autres termes, qu'une pièce soit produite légèrement plus grande ou plus petite, tant qu'elle reste dans la fourchette autorisée, elle reste acceptable.

Les valeurs spécifiques des tolérances générales varient en fonction de la méthode de fabrication. Ci-dessous, nous nous concentrons sur les tolérances générales courantes pour les processus d'usinage, basées sur des normes.

Tableau 5-2 Tolérances générales pour les dimensions de longueur hors chanfreinage (JIS B 0405-1991 ~ En cas de découpe)

| Grade de tolérance | Classification des dimensions standard | 0,5 à 3 | Plus de 3 ≤ 6 | Plus de 6 ≤ 30 | Plus de 30 ≤ 120 | Plus de 120 < 400 | Plus de 400 < 1000 | Plus de 1000 < 2000 | Plus de 2000 < 4000 |

|---|---|---|---|---|---|---|---|---|---|

| Tolérance | Haute précision | ±0.05 | ±0.05 | ±0.1 | ±0.15 | ±0.2 | ±0,3 | ±0,5 | – |

| Intermédiaire | ±0.1 | ±0.1 | ±0.2 | ±0,3 | ±0,5 | ±0,8 | ±1.2 | ±2 | |

| Précision standard | ±0.2 | ±0,3 | ±0,5 | ±0,8 | ±1.2 | ±2 | ±3 | ±4 | |

| Très grossière | – | ±0,5 | ±1 | ±1,5 | ±2.5 | ±4 | ±6 | ±8 |

Tableau 5-3 Tolérance générale de la longueur du chanfrein (JIS B 0405-1991 ~ Pour la coupe)

| Classe de tolérance | Classification des dimensions standard | ||

| Explication | 0,5 ou plus 3ou moins | Supérieure à 3 6ou moins | Plus de 6 |

| Tolérance | |||

| Précision élevée | ±0.2 | ±0,5 | ±1 |

| Intermédiaire | |||

| Précision standard | ±0.4 | ±1 | ±2 |

Tableau 5-4 Tolérances générales pour les dimensions des angles (JIS B 0405-1991 - pour la coupe)

| Classe de tolérance | Longueur du plus petit côté de l'angle en question | ||||

| explication | 10 ou moins | Plus de 10 | Plus de 50 ans | Au-dessus de 120 | Supérieure à 400 |

| Moins de 50 ans | Moins de 120 | Moins de 400 | |||

| Tolérance | |||||

| Haute précision | ±1° | ±30′ | ±20′ | ±10′ | ±5′ |

| Intermédiaire | |||||

| Précision standard | ±1°30′ | ±1° | ±30′ | ±15′ | ±10′ |

| Très grossière | ±3° | ±2° | ±1° | ±30′ | ±20′ |

Tolérances d'usinage

Les tolérances générales pour l'usinage sont classées en quatre catégories :

- Qualité fine (f) - Haute précision

- Qualité moyenne (m ) - Précision standard

- Qualité grossière (c) - Précision inférieure

- Grade très grossier (v ) - Usinage grossier

Comment spécifier correctement les tolérances dimensionnelles ?

Dans les cas où les tolérances générales sont insuffisantes, des tolérances plus strictes doivent être spécifiées pour répondre aux exigences fonctionnelles et d'assemblage. Cependant, des tolérances inutilement strictes augmentent les coûts d'usinage de manière exponentielle, car peu de fabricants peuvent atteindre une précision extrême.

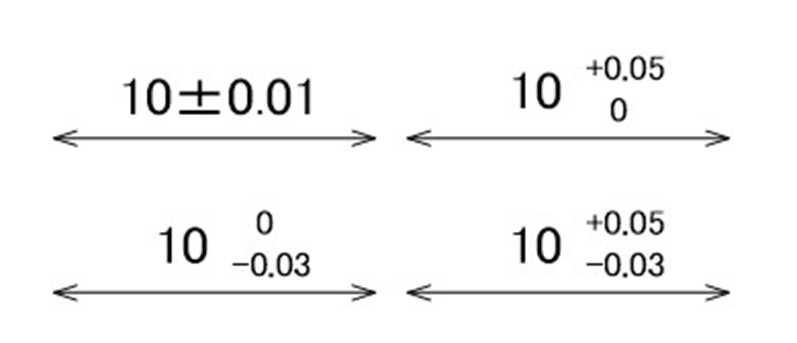

1. comment indiquer les tolérances de taille

Pour les tolérances de taille, l' écart admissible est inscrit à côté de la dimension nominale. Si les écarts supérieurs et inférieurs ne sont pas symétriques, ils sont écrits empilés au-dessus et au-dessous de la valeur nominale.

La tolérance de taille ne doit pas nécessairement être répartie uniformément autour de la dimension nominale. Il est possible de faire pencher la tolérance vers le côté positif ou négatif (communément appelé tolérance unilatérale dans le cadre de la conception).

De cette manière, les concepteurs expriment leur intention de conception sur les dessins en visant la médiane, la plage supérieure ou la plage inférieure par rapport à la dimension nominale. Toutefois, il est important de se rappeler que les machinistes visent généralement le point médian de la plage de tolérance autorisée au cours de la fabrication.

Il n'existe pas de règles strictes concernant la taille des caractères pour les valeurs de tolérance. Selon les exemples de JIS , les valeurs de tolérance sont écrites dans la même taille de police que les numéros de dimension. Tant que le texte est lisible, les paramètres par défaut du logiciel CAD devraient suffire.

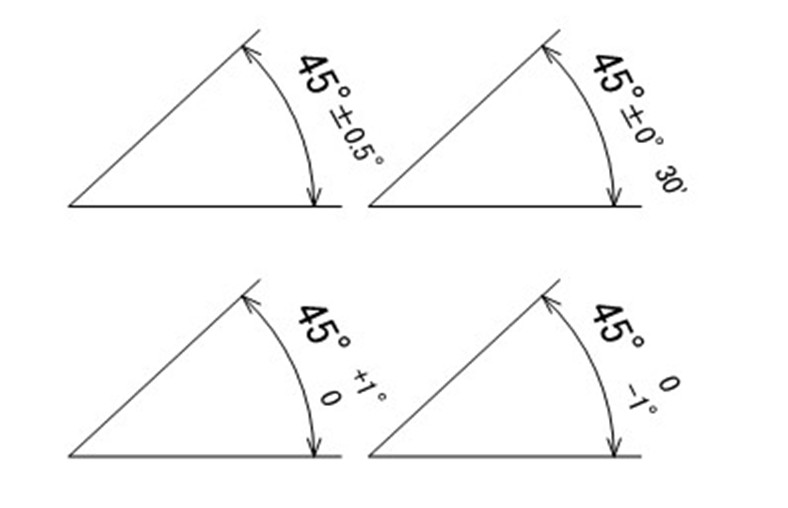

2. Indication des tolérances de la taille angulaire

La notation de la tolérance de la taille angulaire suit le même format que la tolérance de la taille. Cependant, les dimensions angulaires nécessitent des symboles d'unité, et le système sexagésimal (base 60) est généralement utilisé, représenté en degrés (°), minutes (′) et secondes (″).

Comment interpréter les minutes (′) et les secondes (″) ?

Le fonctionnement est similaire à celui d'une horloge : lorsque 60 minutes s'écoulent, elles forment 1 degré et passent à l'unité suivante. Cette méthode de comptage est connue sous le nom de système sexagésimal.

En revanche, la notation numérique régulière suit le système décimal, où 9 s'incrémente jusqu'à 10. Le tableau suivant fournit une conversion entre les minutes angulaires (′) dans le système de base 60 et les degrés décimaux.

Tableau de conversion des angles (minutes en degrés décimaux)

| Minutes (′) | Degrés décimaux | Minutes (′) | Degrés décimaux | Minutes (′) | Degrés décimaux | Minutes (′) | Degrés décimaux |

| 1′ | 0.0167° | 16′ | 0.2667° | 31′ | 0.5167° | 46′ | 0.7667° |

| 2′ | 0.0333° | 17′ | 0.2833° | 32′ | 0.5333° | 47′ | 0.7833° |

| 3′ | 0.0500° | 18′ | 0.3000° | 33′ | 0.5500° | 48′ | 0.8000° |

| 4′ | 0.0667° | 19′ | 0.3167° | 34′ | 0.5667° | 49′ | 0.8167° |

| 5′ | 0.0833° | 20′ | 0.3333° | 35′ | 0.5833° | 50′ | 0.8333° |

| 6′ | 0.1000° | 21′ | 0.3500° | 36′ | 0.6000° | 51′ | 0.8500° |

| 7′ | 0.1167° | 22′ | 0.3667° | 37′ | 0.6167° | 52′ | 0.8667° |

| 8′ | 0.1333° | 23′ | 0.3833° | 38′ | 0.6333° | 53′ | 0.8833° |

| 9′ | 0.1500° | 24′ | 0.4000° | 39′ | 0.6500° | 54′ | 0.9000° |

| 10′ | 0.1667° | 25′ | 0.4167° | 40′ | 0.6667° | 55′ | 0.9167° |

| 11′ | 0.1833° | 26′ | 0.4333° | 41′ | 0.6833° | 56′ | 0.9333° |

| 12′ | 0.2000° | 27′ | 0.4500° | 42′ | 0.7000° | 57′ | 0.9500° |

| 13′ | 0.2167° | 28′ | 0.4667° | 43′ | 0.7167° | 58′ | 0.9667° |

| 14′ | 0.2333° | 29′ | 0.4833° | 44′ | 0.7333° | 59′ | 0.9833° |

| 15′ | 0.2500° | 30′ | 0.5000° | 45′ | 0.7500° | 60′ | 1.0000° |

Lors de la spécification des tolérances angulaires, le choix entre la notation décimale et la notation sexagésimale est généralement laissé à l'appréciation du concepteur.

Accumulation de tolérances

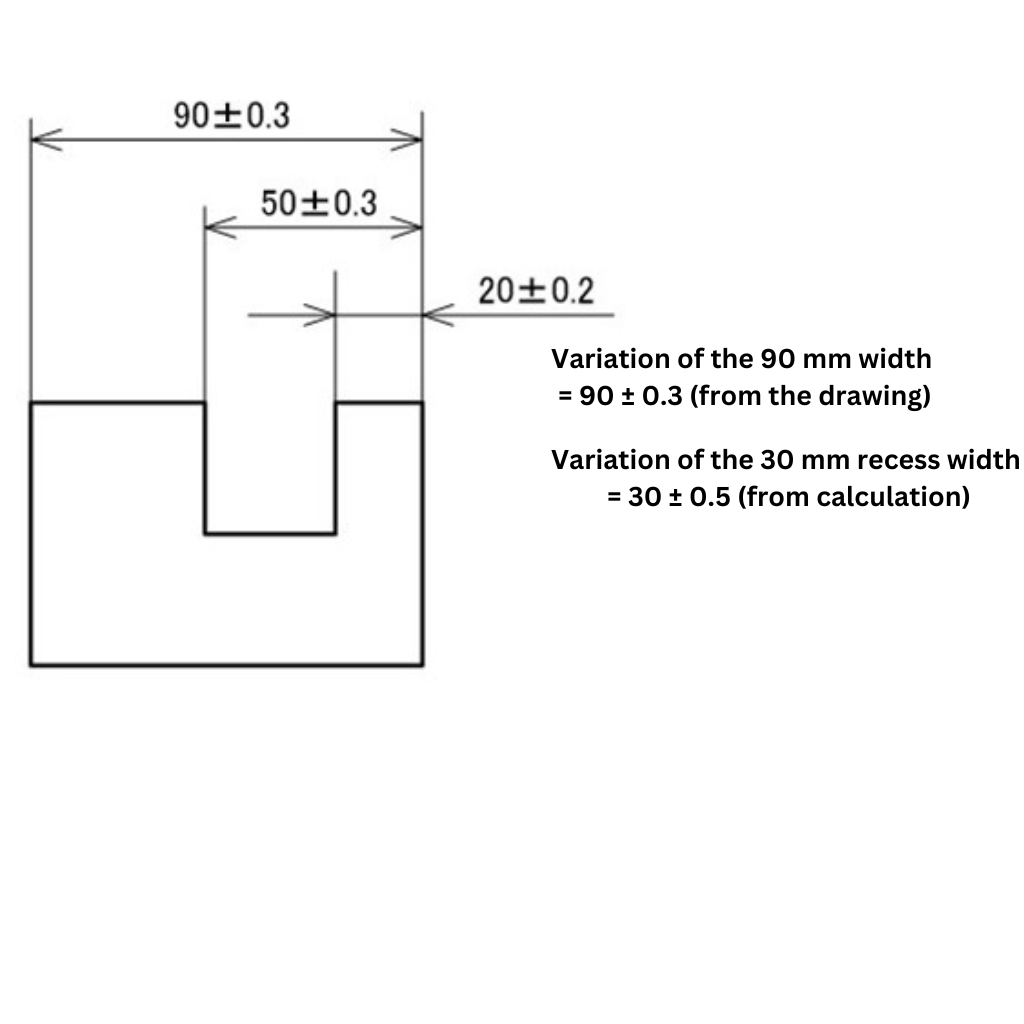

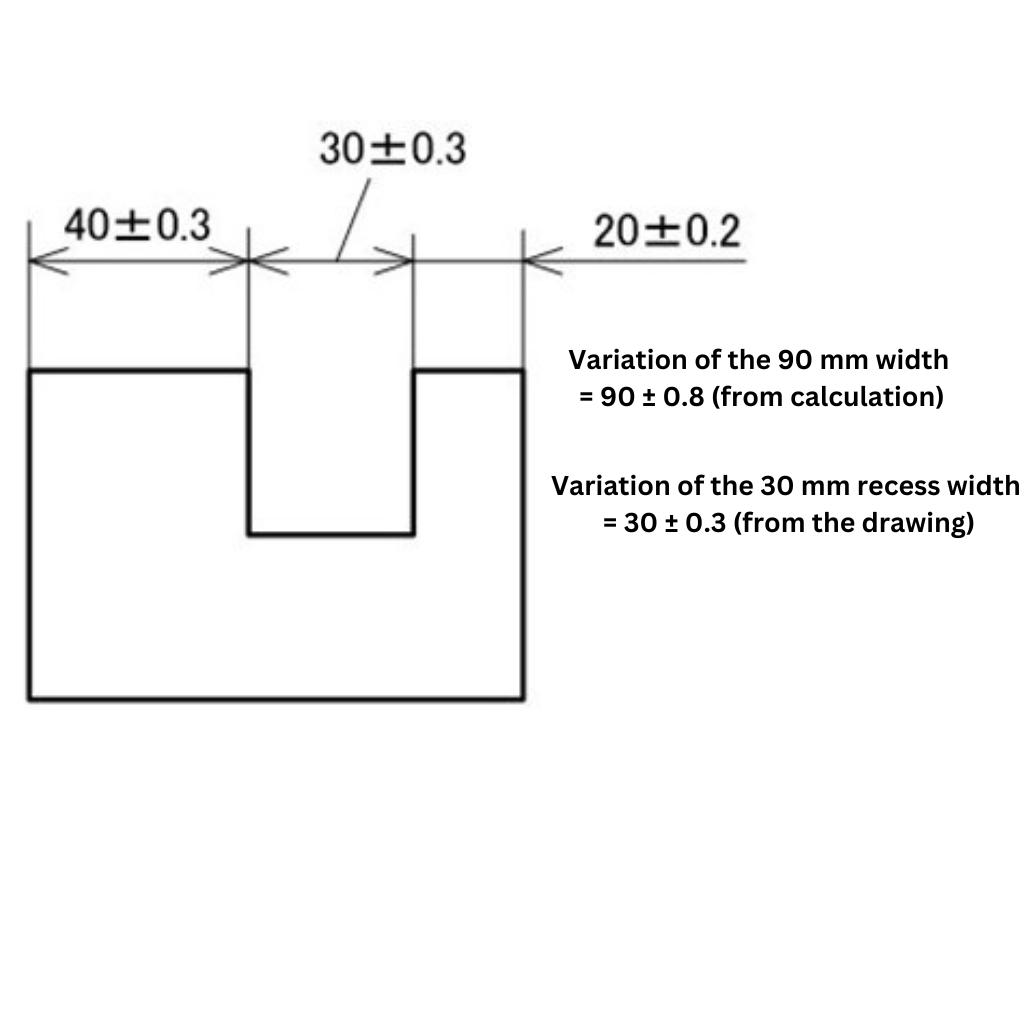

Pour examiner comment les méthodes de dimensionnement affectent la variation, le dimensionnement en série et le dimensionnement en parallèle ont été illustrés en utilisant des tolérances générales (qualité moyenne) (voir figures 5-3 et 5-4).

Examinons deux dimensions clés - la largeur totale(90 mm ) et la largeur de la rainure (30 mm) - pour évaluer les variations de dimensions après l'usinage.

Largeur totale

- Dimensionnement séquentiel: 90 ± 0,8 mm

- Calcul de la tolérance cumulée: [±0,3] + [±0,3] + [±0,2] = ±0,8

- Dimensionnement parallèle: 90 ± 0,3 mm (directement lisible dans la notation des dimensions)

Il en ressort que la variation dimensionnelle dans le dimensionnement séquentiel est 0,5 mm plus importante que dans le dimensionnement parallèle.

Largeur de la rainure

- Dimensionnement séquentiel: 30 ± 0,3 mm (directement lisible dans la notation des dimensions)

- Dimensionnement parallèle: 30 ± 0,5 mm

- Calcul de la tolérance cumulée: [±0,3] + [±0,2] = ±0,5

Note: Alors que la dimension de base est déterminée par soustraction, les tolérances sont cumulatives et doivent être ajoutées. Par conséquent, la variation de la largeur de la rainure dans le dimensionnement parallèle est 0,2 mm plus importante que dans le dimensionnement séquentiel.

Cet exemple montre que les deux méthodes de dimensionnement présentent des avantages et des inconvénients en fonction des caractéristiques spécifiques de la pièce.

Toutefois, une règle générale s'applique :

- Les dimensions fonctionnelles critiques doivent toujours être spécifiées directement afin de minimiser les variations.

- Évitez de vous fier à des calculs additifs ou soustractifs pour les dimensions essentielles.

En d'autres termes, si les dimensions exactes de la saillie et de la rainure sont plus importantes que la longueur totale de 90 mm , la méthode de dimensionnement illustrée à la figure 5-3 est préférable. Inversement, si la longueur totale de 90 mm ou la position de la rainure par rapport au bord droit est plus importante que la largeur de la rainure de 30 mm , la méthode de dimensionnement de la figure 5-4 est plus appropriée.

Comprendre les types d'ajustement : connaissances essentielles pour l'usinage de précision

Lors de l'assemblage de composants, il est essentiel de garantir un alignement précis ou un mouvement contrôlé. C'est là que les "ajustements" entrent en jeu.

Un ajustement fait référence à la relation dimensionnelle entre un trou et un arbre avant l'assemblage. Il en existe trois types principaux, chacun adapté à des applications différentes :

- Ajustement par dégagement: utilisé pour positionner des composants fixes ou pour permettre le mouvement de pièces rotatives ou coulissantes.

- Ajustement par interférence: utilisé lorsque les composants doivent être ajustés par pression et fixés de manière permanente.

- Ajustement de transition: Ajustement variable qui peut se comporter comme un ajustement de jeu ou d'interférence, en fonction des variations de tolérance. En raison de cette imprévisibilité, les concepteurs préfèrent rarement les ajustements de transition, sauf en cas d'absolue nécessité.

Comment spécifier les ajustements dans les dessins techniques ?

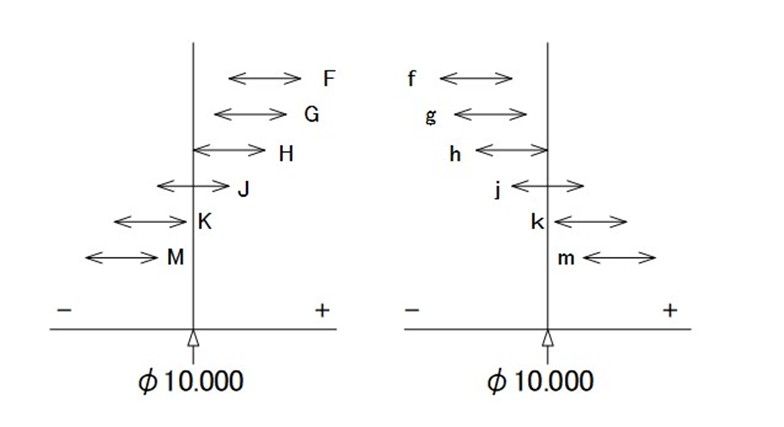

Les classifications d'ajustement utilisent un système de notation standardisé, combinant une lettre majuscule ou minuscule avec un grade numérique pour définir les classes de tolérance. Cette notation est reconnue au niveau international.

- Pour les trous (caractéristiques internes telles que les rainures), une lettre majuscule est utilisée → Exemple : φ10H7

- Pour les arbres (caractéristiques externes telles que les saillies), une lettre minuscule est utilisée → Exemple : φ10h7

Le symbole alphabétique représente l'emplacement de la zone de tolérance par rapport à la taille nominale (qu'elle soit orientée vers le côté positif ou négatif). L'image ci-dessous donne une représentation visuelle de ce concept.

Résumé

Dans cette session, nous avons exploré les tolérances générales, les tolérances de taille et les symboles de classe de tolérance d'ajustement. Ces symboles sont conformes à des normes mondialement reconnues, ce qui les rend universellement applicables à la fabrication internationale. En tant que concepteur, il est essentiel de garder à l'esprit les points suivants :

- Comprendre la présence et les valeurs des tolérances générales avant d'attribuer une tolérance spécifique.

- Les tolérances liées à la taille sont appelées "tolérances de taille".

- Des tolérances trop strictes augmentent les difficultés d'usinage, ce qui entraîne des coûts plus élevés.

- La disposition des dimensions permet de distinguer les caractéristiques critiques de celles qui ne le sont pas.

- Pour les ajustements de haute précision, les classes de tolérance doivent être exprimées en utilisant la notation standard.

English

English Deutsch

Deutsch Español

Español Italiano

Italiano Polski

Polski