BLOG » Qu'est-ce que l'usinage par électroérosion : Aperçu du processus

Qu'est-ce que l'usinage par électroérosion : Aperçu du processus

L'usinage par décharge électrique (EDM) est une méthode d'usinage unique qui utilise l'énergie thermique au lieu de l'énergie mécanique pour l'enlèvement de matière. Bien que cela prenne du temps, EDM est une méthode pratique capable de traiter n'importe quel matériau conducteur d'électricité.

Dans cet article, nous examinerons les principes, les types, les avantages et les inconvénients de EDM, ainsi que les différences avec l'usinage électrochimique (ECM).

Qu'est-ce que l'usinage par décharge électrique ?

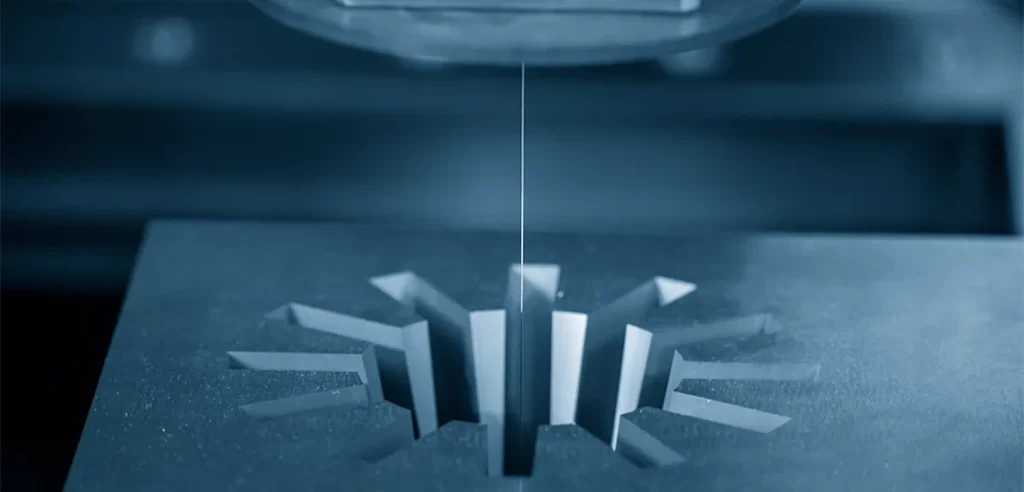

L'usinage par décharge électrique (EDM) utilise la chaleur générée par le phénomène de décharge pour faire fondre les pièces. La pièce est immergée dans un fluide d'usinage isolant (eau déionisée ou huile) et une tension pulsée est appliquée entre la pièce et l'électrode. Cela crée une décharge d'arc (avec des températures supérieures à 3000°C) entre la pièce et l'électrode, ce qui fait fondre la pièce. Lorsque le fluide d'usinage entre en ébullition et se dilate, les parties fondues de la pièce (telles que la poudre métallique) sont évacuées, ce qui élimine les risques de court-circuit. En outre, le fluide d'usinage aide à refroidir les parties fondues de la pièce. Ce cycle est répété à une fréquence de 1000 à 100 000 fois par seconde pour faire fondre progressivement la pièce.

Comme il s'agit d'un chapitre expliquant ce qu'est EDM , et que le mot-clé cible est "electrical discharge machining" (usinage par décharge électrique) et non "EDM" (usinage par décharge électrique), nous allons l'expliciter ici.

EDM ne fait fondre sélectivement que la pièce à proximité de l'électrode, ce qui permet d'usiner différentes formes en modifiant la forme de l'électrode. De plus, tant que la pièce est conductrice d'électricité, même les matériaux durs peuvent être usinés. Bien que EDM prenne plus de temps que d'autres méthodes d'usinage, sa haute précision est une caractéristique notable, ce qui la rend idéale pour la fabrication de composants nécessitant une grande précision dans des industries telles que l'aérospatiale, les appareils médicaux et la fabrication de moules.

Matériaux adaptés à EDM

Tout matériau conducteur d'électricité peut être usiné à l'aide de EDM. Les matériaux durs tels que le carbure cémenté, le titane, l' acier inoxydable, le molybdène et l'Inconel peuvent être usinés sans problème. Toutefois, il est essentiel de noter que le temps d'usinage varie en fonction de la taille et du matériau de la pièce à usiner.

Comment fonctionne EDM

L'usinage par électroérosion (EDM) fonctionne grâce à une interaction complexe de composants essentiels, chacun jouant un rôle crucial dans le processus. Au cœur de ce système se trouvent l'électrode et la pièce à usiner, placées à proximité immédiate dans un bain de fluide diélectrique. Le fluide diélectrique a plusieurs fonctions : il sert de support à la décharge électrique, assure le refroidissement pour éviter les dommages thermiques et évacue les débris générés pendant l'usinage. Lorsque l'alimentation électrique applique une tension entre l'électrode et la pièce à usiner, un champ électrique est créé. Lorsque la tension atteint un point critique, le fluide diélectrique s'ionise, formant un chemin conducteur ou un canal d'étincelles entre l'électrode et la pièce. Ce processus d'ionisation génère une chaleur intense qui fait fondre et se vaporiser le matériau de la pièce. Simultanément, le fluide diélectrique s'écoule rapidement dans l'éclateur, entraînant la matière fondue et les débris, ce qui garantit un enlèvement de matière précis et contrôlé. Ce processus d'étincelage complexe est au cœur de EDM, permettant l'usinage de formes complexes et de matériaux trempés avec une précision et une efficacité inégalées.

Principaux types de EDM

EDM peuvent être classés en deux catégories principales, qui se distinguent par la forme de l'électrode :

Fil de fer EDM (WEDM)

Le site EDM utilise une électrode allongée en forme de fil (d'un diamètre d'environ 0,2 mm). En appliquant une décharge alors que le fil-électrode tendu est proche de la pièce à usiner, la pièce est coupée (ou fondue) comme avec une scie à fil. La trajectoire du fil-électrode peut être contrôlée numériquement, ce qui permet de découper avec précision la pièce dans n'importe quelle forme souhaitée. Les avantages du fil EDM comprennent l'absence de nécessité d'usiner l'électrode et la possibilité de traiter des formes complexes qui ne peuvent pas être obtenues par découpage.

Cependant, la précision de l'usinage dépend du diamètre du fil. Les fils-électrodes plus fins permettent un usinage plus fin, mais la vitesse d'usinage diminue en raison des valeurs de courant plus faibles. Inversement, des fils-électrodes plus épais permettent un usinage plus rapide mais réduisent la précision de l'usinage. Lorsque l'on utilise des électrodes à fil épais, il est possible de terminer l'usinage lors de la première coupe, mais selon l'application, plusieurs coupes avec différents diamètres de fil peuvent être nécessaires, ce qui entraîne des variations dans la durée et la précision de l'usinage. Le fil EDM (WEDM) est utilisé dans la fabrication de moules de presse et l'usinage de pointes d'outils en carbure, entre autres applications.

Couteau à matrice EDM (ou conventionnel EDM)

L'électrolyse sous pression EDM consiste à utiliser une électrode usinée à la forme souhaitée, qui fait office de moule. En rapprochant le moule et la pièce à usiner et en appliquant une décharge, la pièce à usiner fond selon la forme du moule. En d'autres termes, la forme du moule est transférée à la pièce à usiner.

L'utilisation de la filière EDM permet un usinage par le bas, ce qui est impossible avec le fil EDM. En outre, en affinant la forme du "moule", il est possible d'obtenir des formes complexes telles que des rainures et des angles profonds. D'autre part, comme une électrode doit être fabriquée à chaque fois pour correspondre à la forme souhaitée, cela peut être coûteux et prendre du temps.

Perçage de trous EDM

Le perçage de trous EDM, également connu sous le nom de perçage EDM ou EDM , est un processus d'usinage utilisé pour créer des trous précis, petits et profonds dans des pièces métalliques difficiles à usiner avec des méthodes traditionnelles, telles que les aciers trempés ou les alliages exotiques. Il offre une grande précision, un bon état de surface et la possibilité de créer des formes et des caractéristiques complexes.

Avantages de l'usinage par décharge électrique

- Usinage des matériaux durs: peut être utilisé quelle que soit la dureté du matériau.

- Géométries complexes: possibilité d'atteindre une grande précision même avec des formes complexes

- Pas de forces de contact: contraintes minimales sur les pièces à usiner

- Haute précision et exactitude: possibilité d'usiner des formes difficiles à réaliser avec les procédés de coupe.

EDM peut traiter des matériaux conducteurs d'électricité, ce qui le rend adapté à la fabrication de composants tels que les moules qui nécessitent une grande résistance. En outre, EDM permet un usinage précis jusqu'au niveau du micron. Par rapport aux procédés de découpe, EDM offre une très grande précision et permet de réaliser des formes telles que des filetages et des spirales. En outre, il est possible d'ajuster finement la rugosité de la surface de l'usinage en modifiant les conditions électriques.

Un autre avantage de EDM est la contrainte minimale qu'il impose aux pièces, puisqu'il n'y a pas de contact physique entre l'électrode et la pièce. Cela réduit le risque de défaillance de la machine par rapport à d'autres méthodes d'usinage. Les pièces sont constamment refroidies par le fluide d'usinage, ce qui élimine les problèmes de déformation dus à la chaleur de décharge.

De plus, dans le cas du matriçage EDM , il est possible d'usiner des formes qui sont difficiles à réaliser avec des procédés de fraisage ou de découpage . Par exemple, il est possible d'approcher les angles des trous ou des dépressions aussi près que possible de l'angle droit et de traiter les zones de contre-dépouille.

Inconvénients de l'usinage par décharge électrique

- Vitesse plus lente: processus qui prend du temps

- Coût élevé

- Exigence de conductivité: Impossibilité de traiter des matériaux qui ne conduisent pas l'électricité

- Usure des électrodes: la surface devient rugueuse après l'usinage

EDM nécessite plus de temps pour le traitement, généralement à un rythme de 2 à 5 mm par minute. Certaines entreprises planifient stratégiquement l'usinage en donnant la priorité aux pièces qui peuvent être traitées rapidement pendant la journée, lorsque les travailleurs sont présents, et aux pièces dont le temps de traitement est plus long pendant la nuit, lorsque les travailleurs sont absents. En outre, l'équipement EDM est coûteux et les consommables tels que les électrodes en fil de fer contribuent au coût global. Compte tenu du temps de traitement et du coût, le site EDM convient à la production de composants de haute précision en petites séries, mais n'est peut-être pas idéal pour la production de masse.

En outre, les matériaux qui ne conduisent pas l'électricité ne peuvent pas être usinés avec EDM. Il est également important de noter que la surface usinée peut devenir rugueuse, ce qui diffère des surfaces produites par les processus de coupe et nécessite une attention particulière pendant l'usinage.

Différences entre l'usinage par décharge électrique et l'usinage électrochimique

Si l'usinage par décharge électrique et l'usinage électrochimique (ECM) impliquent tous deux l'application d'une tension entre la pièce et l'électrode, l'énergie utilisée pour dissoudre la pièce diffère entre les deux méthodes.

Comme expliqué précédemment, EDM induit une décharge d'arc dans un fluide d'usinage isolant, utilisant son "énergie thermique" pour faire fondre la pièce à usiner. En revanche, ECM implique l'électrolyse de la pièce dans une solution électrolytique, ce qui ionise les atomes de l'anode (pièce) en vue de leur élimination. Il s'agit d'une méthode qui utilise la "réaction chimique (énergie chimique)". On peut également dire qu'il y a une différence entre provoquer une décharge dans un liquide non conducteur et déplacer des électrons dans un liquide conducteur.

ECMcontrairement à EDM, est souvent utilisé pour l'ébavurage des pièces. En outre, il présente des caractéristiques telles que l'amélioration de la précision d'usinage, de la vitesse et de la rugosité de surface avec une densité de courant plus élevée.

Conclusion

L'usinage par décharge électrique génère artificiellement des phénomènes de décharge entre la pièce et l'électrode, faisant fondre progressivement la pièce sous l'effet de la chaleur de la décharge. Il est utilisé dans la production de moules pour le moulage par injection de résine, de moules emboîtés et de pièces de machines fabriquées dans des matériaux difficiles à usiner. Il existe deux principaux types d'usinage par décharge électrique : l'usinage par fil ( EDM ) et l'usinage par enfonçage ( EDM), chacun offrant différents types d'électrodes et de formes usinables.

L'usinage par décharge électrique offre des avantages tels que la possibilité d'usiner des matériaux durs tant qu'ils sont conducteurs d'électricité et une grande précision d'usinage. Cependant, elle présente également des inconvénients tels que des temps de traitement longs. Utilisons l'usinage par électroérosion après avoir compris ses avantages et ses inconvénients.

English

English Deutsch

Deutsch Español

Español Italiano

Italiano Polski

Polski