BLOG » Qu'est-ce que le processus de moulage ? Une vue d'ensemble

Qu'est-ce que le processus de moulage ? Une vue d'ensemble

Dans le domaine de la fabrication, la création de produits implique la transformation de divers matériaux par le biais de diverses techniques. Parmi ces méthodes, les procédés de moulage, tels que le forgeage, le moulage par coulée, le pressage et le moulage de résine, jouent un rôle essentiel. Cet article analyse les principes fondamentaux de ces procédés et techniques de moulage, offrant une compréhension claire de leurs applications et de leurs avantages.

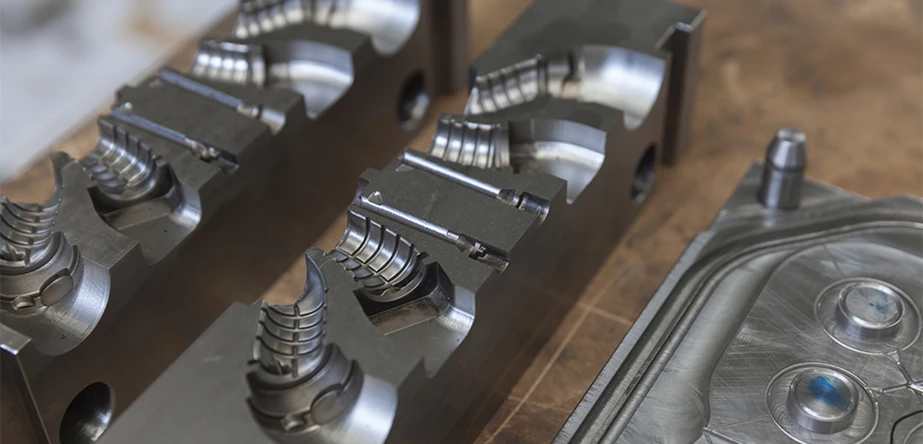

Qu'est-ce que le processus de moulage ?

Le moulage est un processus de fabrication qui utilise un moule, généralement en métal ou en sable, pour donner la forme souhaitée à des matériaux tels que le métal ou la résine. Il existe différentes techniques de moulage, notamment la compression de matériaux dans un moule, le coulage de matériaux chauffés et liquéfiés dans des moules, etc. Le choix de la méthode dépend des propriétés du matériau et de la forme prévue du produit.

Principales caractéristiques du moulage

La caractéristique principale du moulage est l'utilisation de moules pour façonner les matériaux. Les produits créés par moulage sont généralement conçus pour être facilement séparés du moule. Cependant, les formes comportant des trous latéraux ou des indentations peuvent être difficiles à produire sans considérations particulières. La création de formes creuses à l'intérieur du moule nécessite également des techniques spécifiques pour assurer un remplissage correct du matériau et l'intégrité de la structure.

Avantages et inconvénients du moulage

Chaque méthode de fabrication a ses avantages et ses inconvénients, et le processus de moulage ne fait pas exception. Voici quelques points clés :

Avanatages

- Adapté à la production de masse : le moulage est idéal pour produire de grandes quantités d'articles identiques, en maintenant une qualité constante d'un lot à l'autre.

- Haute précision pour les formes complexes : le moulage excelle dans la création de courbes et de dessins complexes, ce qui le rend parfait pour des produits tels que les pales de ventilateurs ou les carrosseries de voitures.

Inconvénients

- Coût initial et temps élevés : la création de moules, en particulier de moules métalliques, nécessite un temps et un investissement financier importants, ce qui la rend moins adaptée à la production à petite échelle.

- Flexibilité limitée après la production : une fois qu'un moule est fabriqué, il est difficile d'en modifier la conception, ce qui peut être un inconvénient si des changements de conception sont nécessaires après le début de la production.

- Contraintes de forme : le moulage est généralement limité à des formes qui permettent un démoulage facile, ce qui limite la création de certaines géométries complexes.

Types de procédés de moulage

Processus de forgeage

Le forgeage consiste à chauffer des matériaux jusqu'à ce qu'ils soient chauffés au rouge, puis à les marteler pour leur donner une forme. Dans les applications industrielles, le marteau est remplacé par un moule pour façonner le matériau.

Le forgeage utilise la plasticité des métaux tels que l'acier et les alliages d' aluminium . Un lingot ou un cylindre de métal est martelé ou pressé avec une force importante, provoquant une déformation plastique pour obtenir la forme souhaitée. Il existe deux principaux types de forgeage : le forgeage à chaud et le forgeage à froid. Le forgeage à chaud consiste à chauffer le matériau à environ 1 100°C-1 250°C pour les matériaux à base de fer et à environ 400°C pour les matériaux à base d'aluminium. Le forgeage à froid, quant à lui, est réalisé à température ambiante, bien que le matériau puisse s'échauffer en raison de la déformation.

Le principal avantage du forgeage est qu'il affine la structure interne du métal, en alignant les grains de cristal et en renforçant la résistance du matériau. Ce processus est crucial pour la production de composants nécessitant une grande durabilité, tels que les pièces automobiles, les composants aérospatiaux et les outils.

Principales applications du forgeage

Les produits forgés sont couramment utilisés dans :

- Pièces automobiles : vilebrequins, bielles et autres composants critiques.

- Pièces pour l'aérospatiale : turbines de moteur et trains d'atterrissage.

- Composants des centrales électriques : arbres principaux des turbines.

- Outils : couteaux, pinces et autres outils à main.

Processus de coulée

Le moulage, une autre méthode de traitement des métaux comme le fer et l'aluminium, est l'une des plus anciennes techniques connues de travail des métaux. Il s'agit de couler du métal en fusion dans un moule et de le laisser refroidir et se solidifier pour lui donner la forme souhaitée.

Le moulage consiste à faire fondre du métal et à le couler dans des moules fabriqués à partir de matériaux tels que le métal, le sable ou le plâtre. Cette méthode permet de créer des formes complexes plus facilement que le forgeage. Alors que les moules en métal peuvent être coûteux, les moules en sable et en plâtre sont plus abordables et conviennent à la production d'articles uniques en faible quantité. Toutefois, le moulage nécessite un équipement de chauffage et des installations de manutention importants, ce qui le rend moins flexible et entraîne parfois des cavités internes, appelées "pores", dans le produit final. La fonte, couramment utilisée pour le moulage, est relativement fragile en raison de sa teneur en carbone plus élevée que les produits forgés.

Principales applications de la coulée

Le moulage est idéal pour la production en masse de formes complexes, telles que.. :

- Pièces automobiles : blocs moteurs, boîtiers de transmission et jantes.

- Électronique grand public : boîtiers pour ordinateurs et appareils photo.

- Articles ménagers : bouilloires, poêles à frire et plaques d'égout.

Processus de pressage

Le pressage consiste à utiliser un moule pour façonner des matériaux en appliquant une pression. Cette méthode, largement utilisée pour le traitement de fines feuilles de métal, trouve également des applications dans d'autres matériaux tels que le papier et le plastique.

Le pressage consiste à déformer de fines feuilles de métal, comme le SPCC, en les pressant dans un moule. Cette méthode utilise les propriétés de déformation plastique des métaux et se distingue du forgeage, qui utilise généralement des matériaux plus volumineux. Les métaux couramment utilisés pour le pressage sont l'acier et les alliages d'aluminium. Contrairement au forgeage, le pressage nécessite généralement moins de force et s'effectue à température ambiante.

L'emboutissage est étroitement lié au traitement de la tôle. Les deux méthodes consistent à déformer de fines feuilles de métal à l'aide de moules, mais le pressage est mieux adapté à la production en masse de pièces identiques, telles que des panneaux de carrosserie de voiture ou des composants de fusée.

Principales applications du pressage

Le pressage est principalement utilisé pour la fabrication de produits légers et minces, tels que.. :

- Pièces pour l'aérospatiale : enveloppes extérieures de fusées et d'avions.

- Pièces détachées automobiles : Panneaux de carrosserie et portes.

- Électronique grand public : tambours de lave-linge et luminaires fluorescents.

- Articles ménagers : cuillères, pièces de monnaie et autres articles de la vie courante.

Moulage par injection

Après le traitement des métaux, le moulage par injection est une technique essentielle pour la mise en forme des matières plastiques et de certains matériaux en caoutchouc. Cette section se concentre sur le moulage par injection de matières plastiques.

Le moulage par injection consiste à faire fondre une résine plastique et à l'injecter sous pression dans un moule. Le matériau se refroidit ensuite et se solidifie pour prendre la forme du produit final. Les matières premières, généralement sous forme de granulés ou de poudre, peuvent inclure divers additifs et colorants pour améliorer la fonctionnalité du produit. Les moules sont généralement fabriqués en acier inoxydable ou en métaux spécialisés, et équipés de systèmes de chauffage et de refroidissement pour maintenir un contrôle précis de la température.

Le moulage par injection présente des similitudes avec le moulage en ce sens qu'il consiste à verser un matériau liquide dans un moule. Toutefois, les matériaux utilisés diffèrent et le moulage par injection peut s'adapter à des processus complexes tels que le moulage en deux temps, où deux plastiques différents sont injectés pour former une seule pièce, ou le moulage par insertion, où des composants métalliques sont placés dans le moule avant l'injection pour créer un produit composite.

Principales applications du moulage par injection

Les produits en plastique, connus pour leur légèreté et leur durabilité, sont largement fabriqués par moulage par injection. Les applications comprennent

- Articles ménagers : vaisselle, papeterie, etc.

- Récipients : bouteilles pour les détergents, les boissons, etc.

- Jouets : cartouches et composants internes.

- Électronique : boîtiers et pièces décoratives.

Conclusion

Les procédés de moulage, y compris le forgeage, le moulage par coulée, le pressage et le moulage par injection, utilisent des moules pour façonner les matériaux. Elles sont idéales pour la production en masse de produits identiques et de haute qualité. Toutefois, le coût initial et l'investissement en temps pour la création du moule peuvent être considérables, ce qui rend ces méthodes moins adaptées à la production de faibles volumes et de grandes variétés. Il est essentiel de comprendre ces techniques pour choisir le bon procédé de fabrication en fonction des propriétés des matériaux et des exigences de production.

English

English Deutsch

Deutsch Español

Español Italiano

Italiano Polski

Polski