BLOG » Qu'est-ce que l'aluminium A2017 ? Aperçu des matériaux

Le duralumin (A2017) est un type d'alliage d'aluminium composé d'aluminium additionné de cuivre (3,5 % ∼ 4,5 %) et de magnésium (0,40 % ∼0,80 %). Si l'aluminium est un métal extrêmement léger, sa faiblesse réside dans sa faible résistance. L'aluminium pur a en effet une dureté d'environ 65HB. Cependant, le Duralumin présente une dureté accrue, jusqu'à 105HB, grâce à sa composition en cuivre. En fonction de l'environnement d'application, on dit qu'il possède une résistance comparable à celle des matériaux en acier.

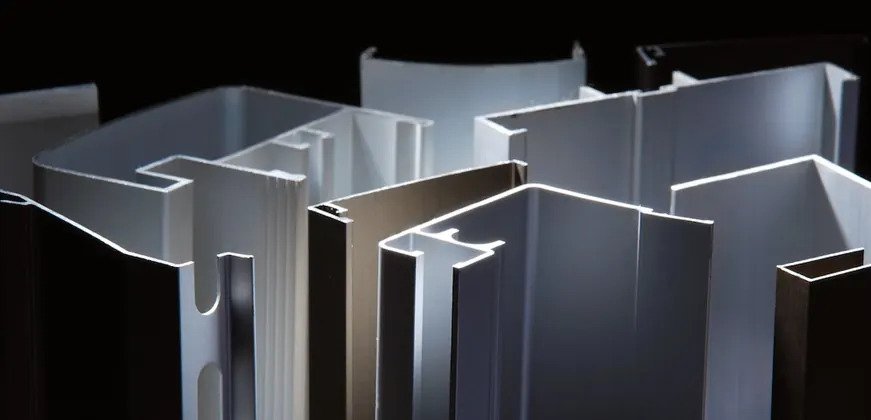

En outre, l'A2017 se caractérise par sa légèreté, sa solidité et sa facilité de traitement. C'est pourquoi il est largement utilisé dans les matériaux destinés aux avions et aux composants mécaniques, pour n'en citer que quelques-uns.

En outre, grâce à sa composition en magnésium, le duralumin présente une très grande usinabilité, ce qui le rend adapté aux processus de coupe et de forgeage.

La densité de l'A2017 est de 2,79, ce qui est nettement inférieur aux 7,8 de l'acier au carbone. La prédominance de l'aluminium, qui est par nature un métal léger, est un avantage majeur. Cela lui confère une légèreté exceptionnelle en tant que matériau métallique. En outre, l'inclusion de cuivre renforce sa résistance, qui est environ 1,6 fois supérieure à celle de l'aluminium pur.

L'aluminium, en général, n'est pas bien adapté au soudage en raison de la formation de films d'oxyde et de sa conductivité thermique élevée. L'A2017 partage cette caractéristique et présente une faible soudabilité. Parmi les inconvénients, citons la nécessité de retirer au préalable le film d'oxyde, dont le point de fusion est plus élevé que celui du matériau de base, et la tendance à une fusion instable en raison de la dissipation aisée de la chaleur du matériau de base.

En outre, l'ajout de cuivre réduit la résistance à la corrosion par rapport à l'aluminium pur. Dans les environnements propices à la corrosion, les mesures de protection contre la corrosion sont essentielles. Comparé à l'aluminium d'usage courant ou à l'aluminium pur, le duralumin présente des difficultés dans l'exécution du traitement d'anodisation, de sorte qu'une attention particulière est nécessaire lorsqu'un traitement d'anodisation est envisagé pour la protection contre la corrosion.

Outre l'A2017, il existe d'autres alliages d'aluminium appelés Duralumin, tels que l'A2024, connu sous le nom de Super Duralumin, et l'A7075. Bien que les densités de ces alliages soient similaires, allant de 2,79 à 2,8, il existe des différences au niveau de la résistance et des propriétés.

Super Duralumin (A2024) a une teneur plus élevée en cuivre et en magnésium que l'A2017, ce qui lui confère une plus grande résistance. Cependant, en raison de la teneur plus élevée en cuivre, sa résistance à la corrosion est moins bonne.

A7075 est un alliage d'aluminium auquel ont été ajoutés du cuivre, du magnésium et du zinc, et qui présente la plus grande résistance parmi les Duralumins. Contrairement au Duralumin A2017 normal, il est difficile à usiner et il est sensible à des problèmes tels que la fissuration par corrosion sous contrainte lorsqu'il est exposé à un environnement corrosif sous une contrainte de traction.

La différence la plus importante entre Duralium A2017 et les matériaux métalliques tels que l' acier inoxydable et le fer est la densité. La densité de l'A2017 est inférieure à la moitié de celle de l'acier inoxydable ou du fer. L'A2017 est donc de plus en plus utilisé ces dernières années pour les composants où la réduction du poids est cruciale.

Cependant, en termes de résistance et de soudabilité, l'A2017 est inférieur à l'acier inoxydable et au fer, ce qui nécessite une attention particulière lors de la mise en œuvre.