BLOG » Come progettare fori per componenti – consigli utili

Come progettare fori per componenti – consigli utili

Condividere una comprensione comune su come vengono fabbricati i componenti è infatti la chiave per migliorare il processo di approvvigionamento per i progettisti. Questo è il motivo per cui stiamo arricchendo la nostra “guida meviy” per la progettazione dei componenti. Questo post del blog si concentra sulle considerazioni di base sulla progettazione nella lavorazione dei fori. Vediamo quali sono i diversi tipi di fori e come progettare fori per i tuoi pezzi meccanici personalizzati evitando alcuni degli errori più comuni.

Informazioni di base sulla Lavorazione dei Fori

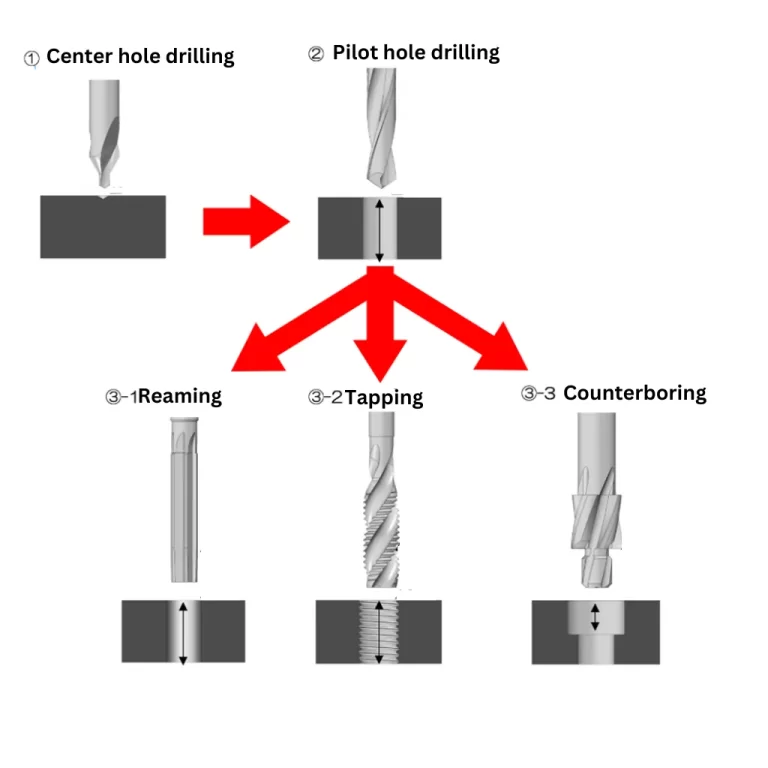

Nel caso della lavorazione, i fori vengono generalmente lavorati nei seguenti passaggi:

- Foratura di un foro centrale.

- Foratura di un foro pilota (processo di foratura).

- Esecuzione di operazioni di lavorazione specifiche in base all'uso previsto. Esempi sono alesatura, filettatura, svasatura.

Foratura centrale

Svasatura

La svasatura è la tecnica eseguita per garantire che la testa della vite non sporga dalla superficie. Sebbene sia possibile eseguire la svasatura utilizzando una fresa normale, per la svasatura standardizzata delle viti, vengono spesso utilizzati utensili da taglio dedicati per la svasatura.

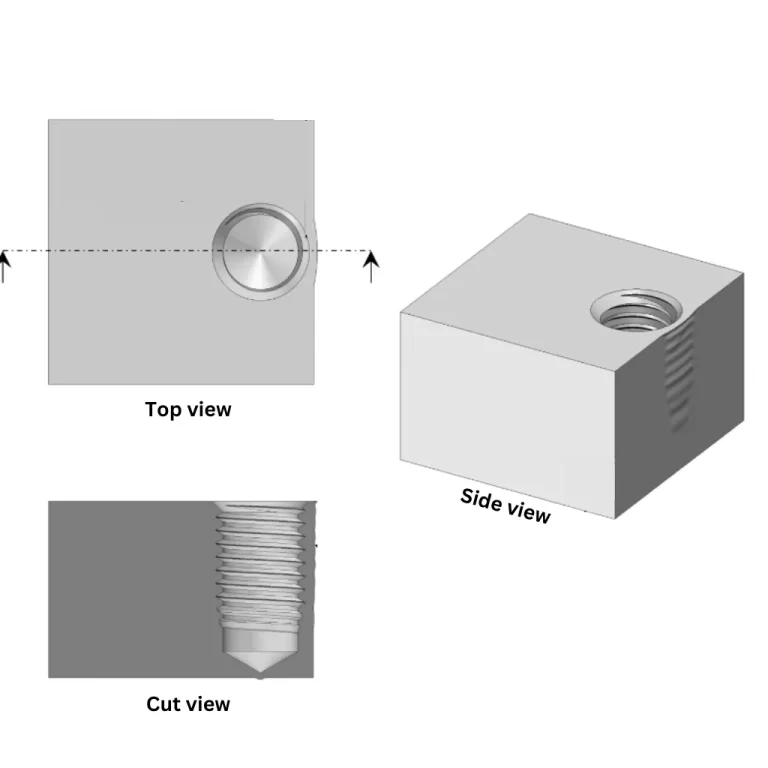

Filettatura

Quando si creano fori per il fissaggio di parti con viti, la lavorazione a filettatura è l'opzione migliore. Dopo il processo di foratura iniziale, viene eseguita la lavorazione a filettatura per creare il foro filettato. Per questo scopo viene utilizzato un utensile da taglio specializzato e, nel caso della lavorazione CNC, viene utilizzato un programma dedicato chiamato ciclo di filettatura.

Alesatura

Lavorazione di foratura

Guida alla progettazione dei fori - problemi comuni

Ora, discutiamo alcuni problemi comuni che sorgono dalla lavorazione dei fori. Potrebbero effettivamente esserci fraintendimenti e disallineamenti tra le esigenze del progettista e la capacità del fornitore. Qui, introdurremo problemi comuni relativi ai fori, e speriamo che li troviate utili per imparare meglio come progettare fori per le vostre parti personalizzate.

Il foro è troppo vicino ai bordi - risoluzione dei problemi

Infatti, i fori vicino al bordo sono strutturalmente deboli, e generalmente non è consigliato progettarli in quel modo.

Per evitare tali situazioni, è consigliabile mantenere una distanza minima dal bordo di almeno il diametro del foro. Questo è particolarmente importante per i fori filettati, poiché sono più soggetti a questi problemi, richiedendo un'attenzione extra.

Se è impossibile mantenere la distanza necessaria nel design, un approccio alternativo è eseguire una lavorazione aggiuntiva sul lato dopo il processo di foratura del foro. Questo può aiutare a mitigare l'effetto di "rigonfiamento" causato dalla lavorazione iniziale. Tuttavia, introdurre un ulteriore passaggio di lavorazione può aumentare i costi e la complessità.

Il foro è troppo profondo - risoluzione dei problemi

Nella lavorazione dei fori, la precisione può essere raggiunta per profondità fino a circa 8 volte il diametro. Oltre quella profondità, sono necessari processi specializzati per evitare qualsiasi problema ed errore nella produzione.

Con fori così profondi, la tendenza è che si pieghino e il diametro del foro si allarghi. Sebbene siano disponibili metodi di lavorazione di fori profondi ad alta precisione come l'Ar, ci sono ancora limitazioni se il foro iniziale è piegato. In tali casi, un'altra opzione è utilizzare la lavorazione per elettroerosione a forma di intaglio. Tuttavia, è importante ricordare che ci sono ancora limiti alla lavorazione di fori profondi con alta precisione, a seconda della forma. Come regola generale, una profondità di circa 8 volte il diametro è un buon punto di partenza.

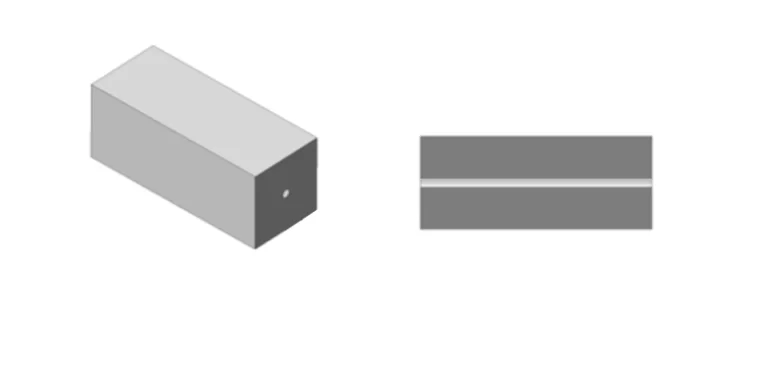

Ad esempio, immaginiamo una parte simile a quella mostrata nella figura sotto. Presenta fori passanti di piccolo diametro lungo la lunghezza del blocco.

Se dovessi praticare il foro da una sola direzione, si piegherebbe. Il trapano si piega gradualmente mentre entra, risultando in errori più grandi quanto più si allontana dall'ingresso.

Conclusioni

Come abbiamo visto, ci sono varie considerazioni sul lato della produzione a seconda dello scopo e della forma del foro. Sebbene ci siano ancora aspetti più profondi riguardo ai fori, se riesci a comprendere saldamente i principi fondamentali di cui abbiamo discusso oggi, è probabile che sarai in grado di progettare in un modo che possa essere facilmente accolto dal processo di produzione.

Il design ha i suoi punti dolenti, e la produzione ha anche i suoi requisiti. È importante che entrambe le parti comprendano le prospettive reciproche e lavorino insieme per raggiungere un migliore sviluppo del prodotto.

English

English Deutsch

Deutsch Français

Français Español

Español Polski

Polski