BLOG » Consigli di design per preventivi automatici di parti fresate CNC

Quando si modellano componenti per la lavorazione, è essenziale progettare con una comprensione di come verrà effettivamente eseguito il processo di lavorazione. Abbiamo già visto alcuni modi per ottenere componenti significativamente più economici. Dopo la nostra guida su come evitare errori di preventivazione automatica per la lamiera, questa volta discuteremo i principali consigli di design per preventivi automatici di parti fresate che devi tenere a mente.

Il design delle tasche e dei relativi raggi d'angolo ha un'importanza immensa. Questi elementi non solo contribuiscono all'estetica complessiva, ma svolgono anche un ruolo fondamentale nel garantire la funzionalità ottimale e la fabbricabilità delle piastre lavorate su misura. In questa sezione, approfondiamo le intuizioni essenziali del design, guidandoti attraverso l'arte di creare tasche che bilanciano perfettamente forma e funzione affrontando le complessità dei raggi d'angolo. Per aiutarti a ottenere un preventivo automatico per il tuo componente di fresatura personalizzato, esploreremo tre diversi tipi di tasche: tasca chiusa, tasca aperta e tasca a gradini.

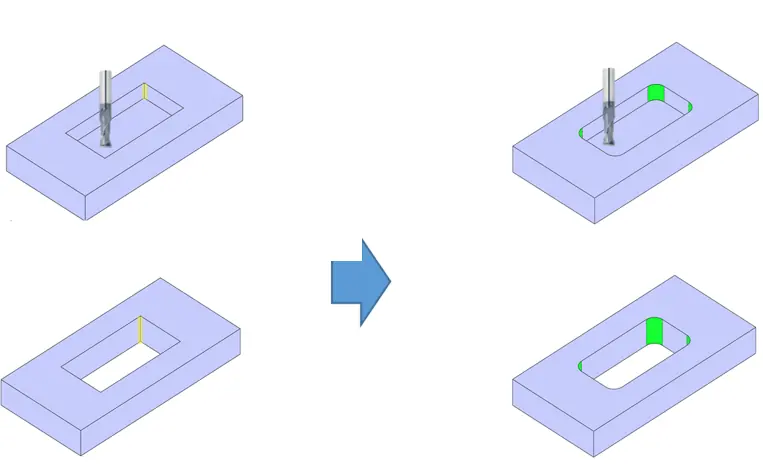

Per una tasca dove tutti e quattro i lati sono chiusi, il movimento della fresa è come mostrato nel visuale sotto. Pertanto, angoli più piccoli del diametro della fresa non possono essere lavorati. Quindi, è necessario fornire raggi interni in tutti e quattro gli angoli.

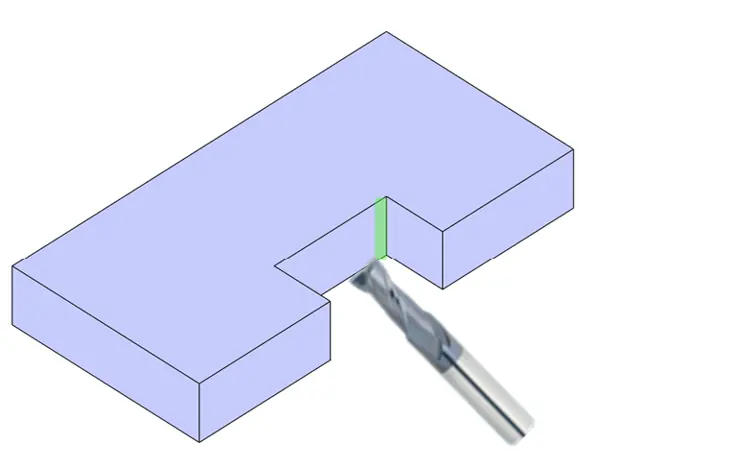

Tuttavia, nel caso di una tasca aperta dove i quattro lati circostanti non sono chiusi ed è una forma di foro passante, è possibile lavorare forme di tasca senza raggi interni pianificando attentamente la direzione di ingresso dell'utensile da taglio.

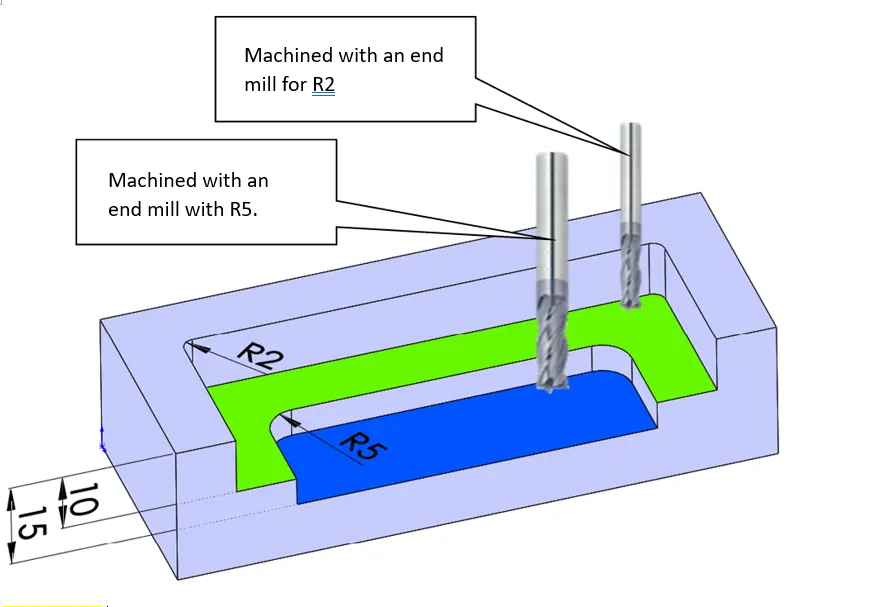

Nel caso di una tasca a gradini come quella mostrata sotto, la tasca più superficiale è specificata con un raggio d'angolo R2, quindi viene lavorata utilizzando una fresa progettata per R2. D'altra parte, la tasca più profonda è specificata con un raggio d'angolo R5 e verrà lavorata di conseguenza. Con l'aumentare della profondità, è necessaria una fresa più spessa, quindi è necessaria un'attenzione particolare.

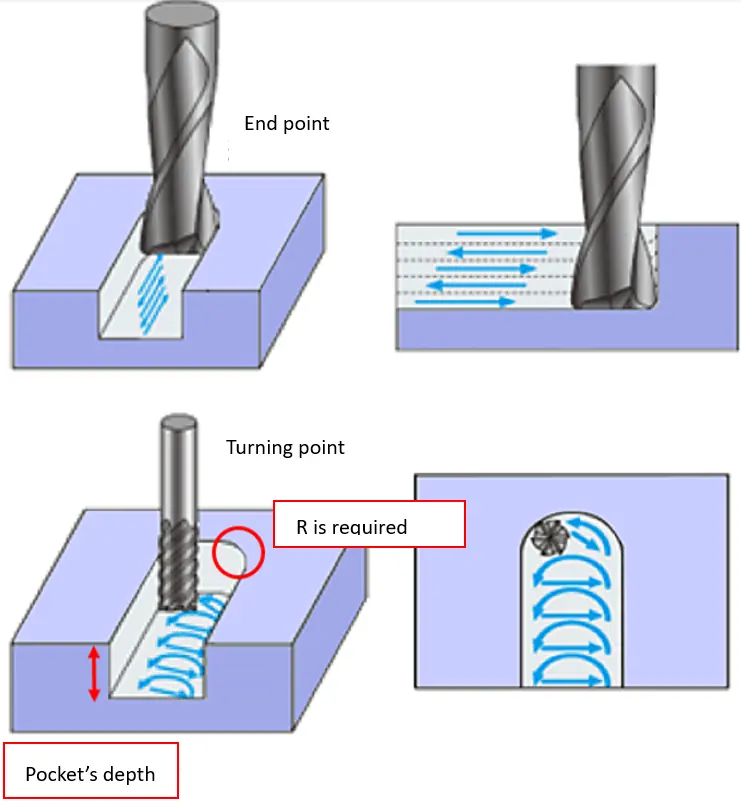

Nei punti finali e di inversione della fresa, è sempre necessario un angolo R corrispondente al diametro della fresa. L'immagine sotto illustra il comportamento della fresa in questi punti. Il valore R necessario cambia a seconda della profondità della tasca, per poterla lavorare con il diametro ottimale della fresa.

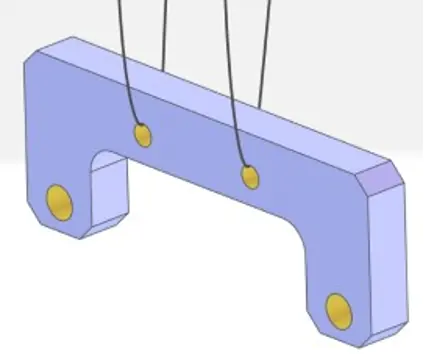

Quando si esegue il trattamento superficiale su parti lavorate, a volte è necessario forare dei fori per sospendere le parti durante il processo di trattamento superficiale.

In tali casi, potrebbero esserci punti con trattamento superficiale inadeguato all'interno dei fori destinati al trattamento superficiale. L'immagine sotto illustra la sospensione delle parti durante il trattamento superficiale.

Mentre i modelli 3D offrono grande libertà nella modellazione, il processo di lavorazione reale introduce vari vincoli dovuti a fattori come la forma e l'orientamento degli utensili da taglio. Pertanto, quando si progetta, è importante dare grande importanza all'area della tasca per renderla effettivamente lavorabile dalla fresa.Qualsiasi vincolo porterà infatti a un fallimento nel processo di preventivazione automatica per la parte di fresatura personalizzata.Questo non si applica solo alla fresa: assicurati di prestare attenzione alle caratteristiche e ai movimenti di ogni utensile durante la progettazione.