BLOG » Comprendere il raggio d'angolo (Raggi d'angolo)

Comprendere il raggio d'angolo (Raggi d'angolo)

Nel campo della progettazione meccanica, certi elementi modellano silenziosamente la funzionalità e l'estetica dei componenti, ma spesso passano inosservati. Uno di questi elementi è il raggio d'angolo (raggi d'angolo). In questo articolo, ci addentriamo nel mondo intricato del raggio d'angolo e del suo ruolo fondamentale nel processo di progettazione. Unisciti a noi mentre sveliamo l'importanza di questo aspetto apparentemente modesto ed esploriamo come influisce sulla forma e sulla funzione degli assemblaggi meccanici.

Cos'è il Raggio d'Angolo?

Un raggio d'angolo si riferisce alla curvatura o arrotondamento all'intersezione di due superfici in un componente o parte meccanica. È un aspetto critico del design e della produzione, in particolare nei processi di lavorazione. Quando si lavorano angoli acuti, è difficile ottenere risultati precisi a causa di fattori come la deflessione dell'utensile, le proprietà del materiale e le forze di taglio. Incorporando un raggio d'angolo, gli ingegneri possono mitigare queste sfide, risultando in transizioni più fluide, ridotte concentrazioni di stress e migliorate prestazioni complessive della parte. I raggi d'angolo sono specificati nei disegni ingegneristici per garantire coerenza e precisione durante il processo di produzione. Svolgono un ruolo vitale nel migliorare la durata, la funzionalità e l'estetica dei componenti meccanici in vari settori, dall'automobilistico e aerospaziale all'elettronica e alla produzione.

Perché Abbiamo Raggi d'Angolo Arrotondati?

La lavorazione è un processo in cui il materiale viene rimosso da una lama rotante premuta contro un pezzo da lavorare. Mentre la lama gira, traccia un percorso circolare se vista dall'alto.

Considera il movimento di una fresa a candela standard: si muove in modo cilindrico, tagliando il materiale mentre entra in contatto con il pezzo da lavorare. Quando questo movimento avviene lungo un piano piatto, lascia dietro di sé una forma curva nota come "raggio".

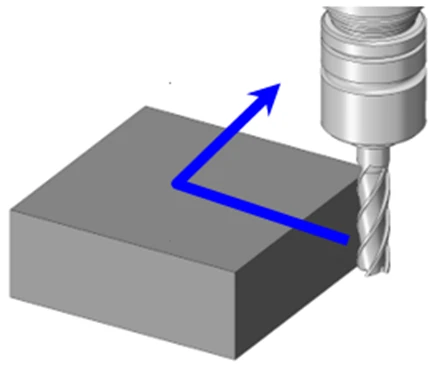

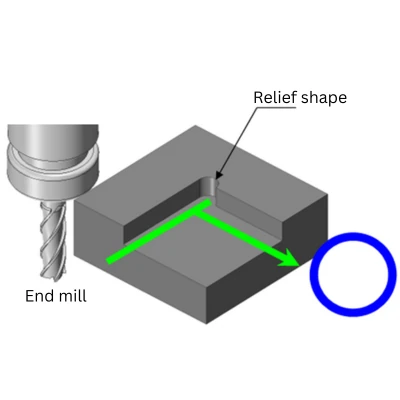

Immagina di muovere una fresa a candela in un modello a L contro un blocco, come illustrato nella Figura 1.

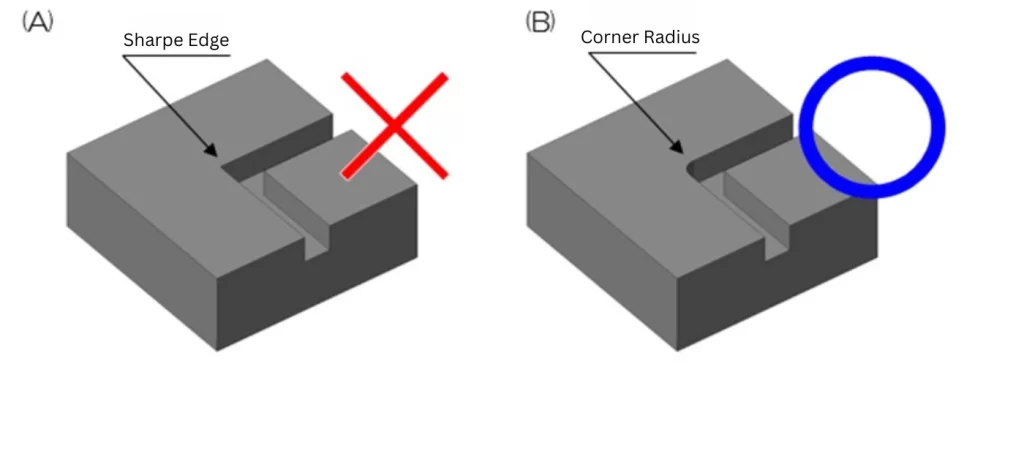

La forma risultante dopo la lavorazione è mostrata nella Figura 1-2. Nella lavorazione, l'angolo esterno della porzione piegata non forma un angolo acuto, come illustrato in (A). Invece, adotta un raggio uguale a quello dell'utensile da taglio, come illustrato in (B). Questo profilo curvo è ciò che chiamiamo raggio d'angolo.

Nella lavorazione, questi raggi d'angolo sono inevitabili a causa della rotazione dell'utensile da taglio. Soprattutto in scenari come quello illustrato nella Figura 1-2, dove l'angolo è racchiuso da tre pareti, un raggio d'angolo sarà sempre presente.

Per eliminare i raggi d'angolo, può essere impiegato un metodo alternativo chiamato lavorazione a scarica elettrica (EDM). Questa tecnica prevede la creazione di un elettrodo nella forma inversa della forma desiderata e l'uso di scariche elettriche per fondere con precisione il materiale. Tuttavia, a causa delle spese associate alla creazione dell'elettrodo e al processo EDM stesso, questo metodo è raramente utilizzato a meno che non sia assolutamente necessario.

Comprendere l'Impatto del Raggio d'Angolo

Per comprendere meglio come entrano in gioco i raggi d'angolo, esploriamo alcuni esempi concreti.

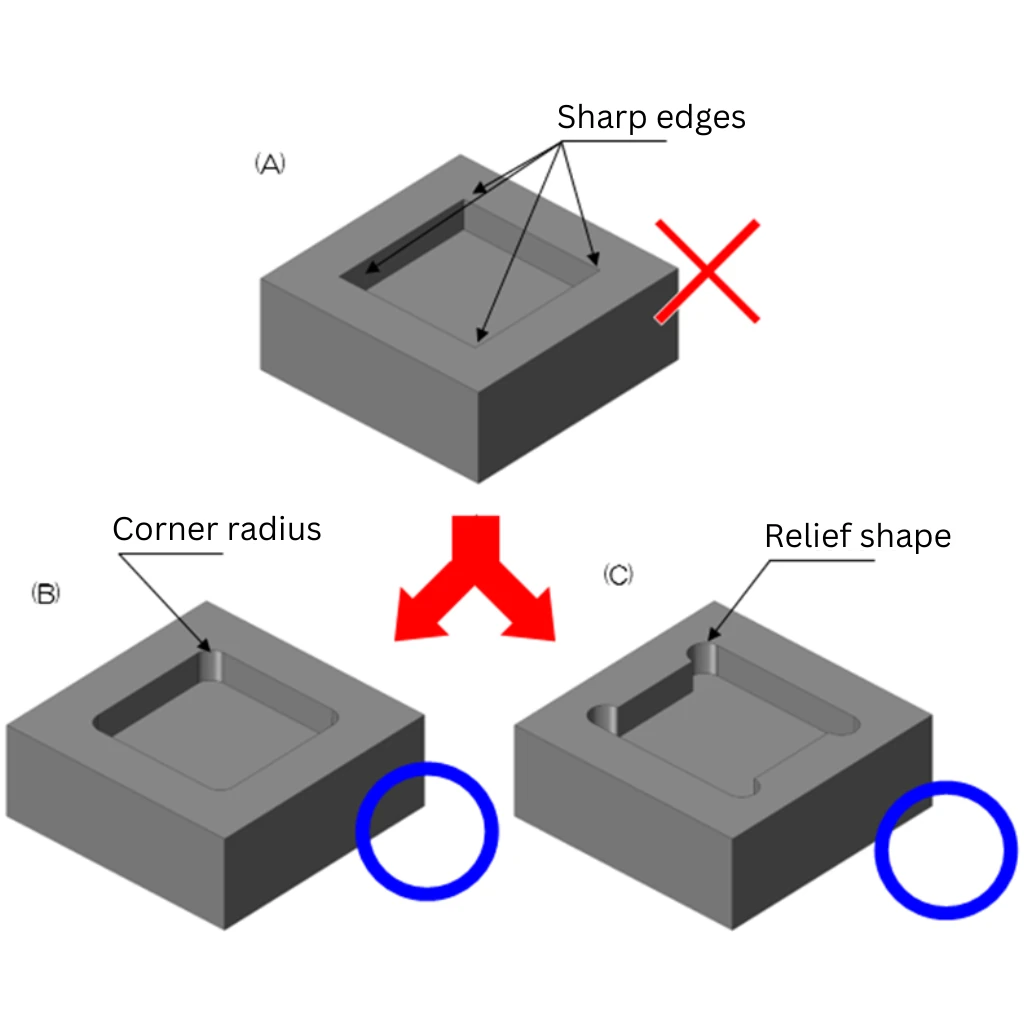

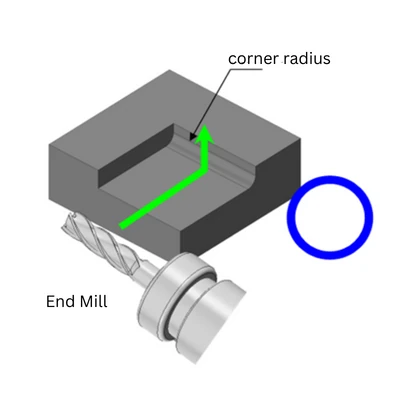

La Figura 2-1 raffigura una tasca quadrata. Tali forme di tasca sono racchiuse da tre pareti in tutti e quattro gli angoli. In queste aree d'angolo, i raggi d'angolo si formano inevitabilmente, come mostrato in (B), che è lo scenario comune.

Un altro approccio, come illustrato in (C), prevede di incassare leggermente la forma dei raggi al di fuori della parete. Questo metodo può essere impiegato quando c'è un oggetto specifico che deve adattarsi perfettamente all'interno della tasca. Questo incasso intenzionale della forma per accogliere l'oggetto è anche noto come "forma di rilievo".

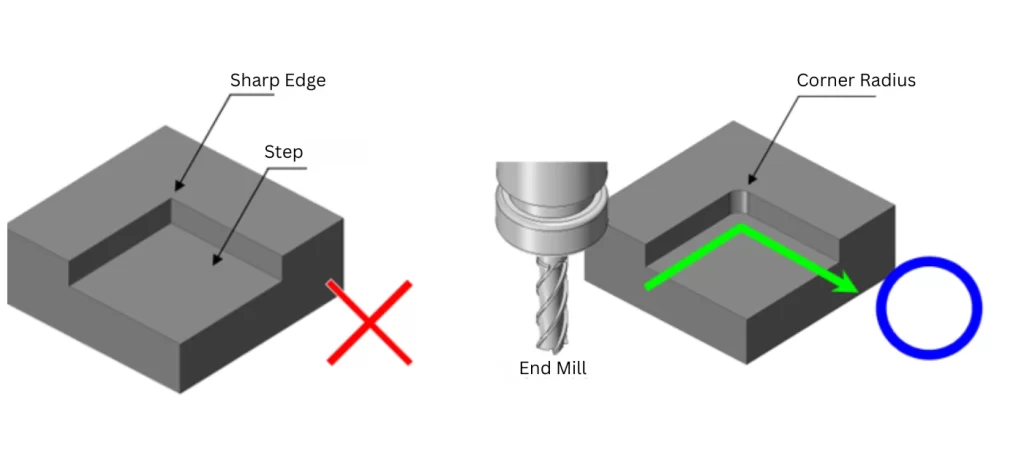

Considera la forma raffigurata nella Figura 2-2: un angolo racchiuso da tre pareti, dove non può essere formato un angolo acuto. Nella lavorazione effettiva, questo scenario è spesso affrontato portando la fresa a candela dall'alto, risultando in raggi d'angolo sulla porzione piegata, come mostrato nella Figura 2-3.

Un'altra possibilità è la lavorazione dall'alto, che potrebbe anche introdurre una forma incassata, come dimostrato nella Figura 2-4.

In alternativa, si può considerare lo scenario raffigurato nella Figura 2-5, dove la fresa a candela viene portata dal lato del blocco. Sebbene meno comune a causa di fattori come la lunghezza dell'utensile da taglio, questo metodo è comunque valido per introdurre raggi d'angolo.

Relazione tra Raggio d'Angolo e Regolazioni Operative

Ora, esploriamo la connessione tra l'orientamento del posizionamento del raggio d'angolo e le regolazioni operative.

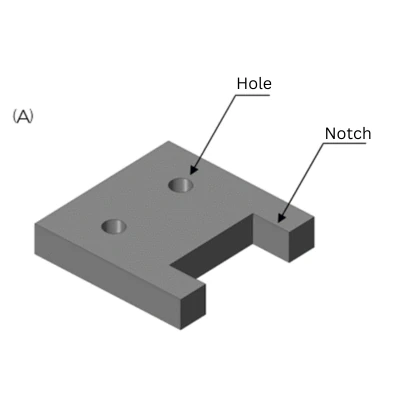

Considera la Figura 3-1. Un componente con questa configurazione può essere lavorato, come discusso in precedenza? Questa figura rappresenta una piastra lavorata con due fori e una tacca, senza alcun raggio d'angolo sulla tacca.

La risposta è: "Sì, può essere lavorato". Se la forma non ha pareti che la racchiudono e l'utensile da taglio può passare attraverso, la lavorazione è fattibile. Tuttavia, ciò richiede un aggiustamento operativo.

Infatti, quando si lavora da diverse orientazioni, sono necessari aggiustamenti operativi. Questo comporta l'allentamento del fissaggio del pezzo, l'aggiustamento della sua orientazione, il suo nuovo fissaggio, l'impostazione del centro del pezzo, e così via. Questo processo può essere piuttosto laborioso, come si può immaginare.

Gamma di Raggio d'Angolo

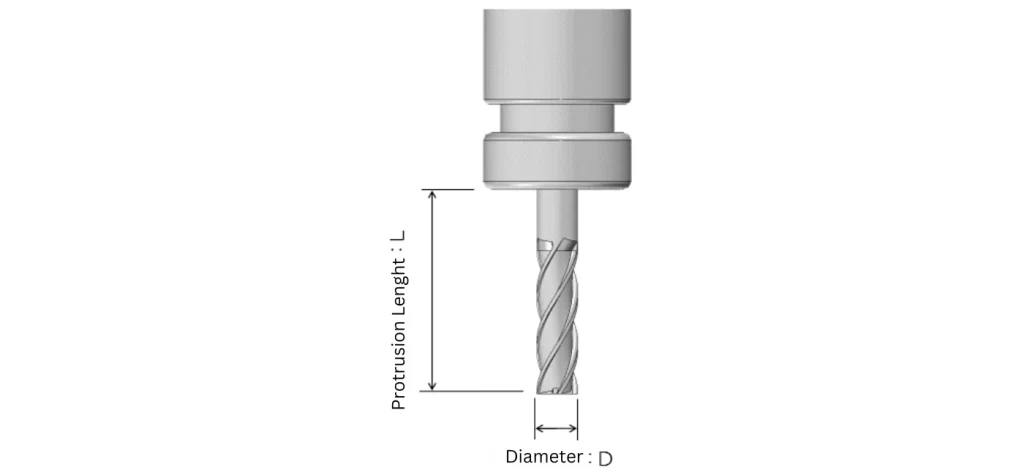

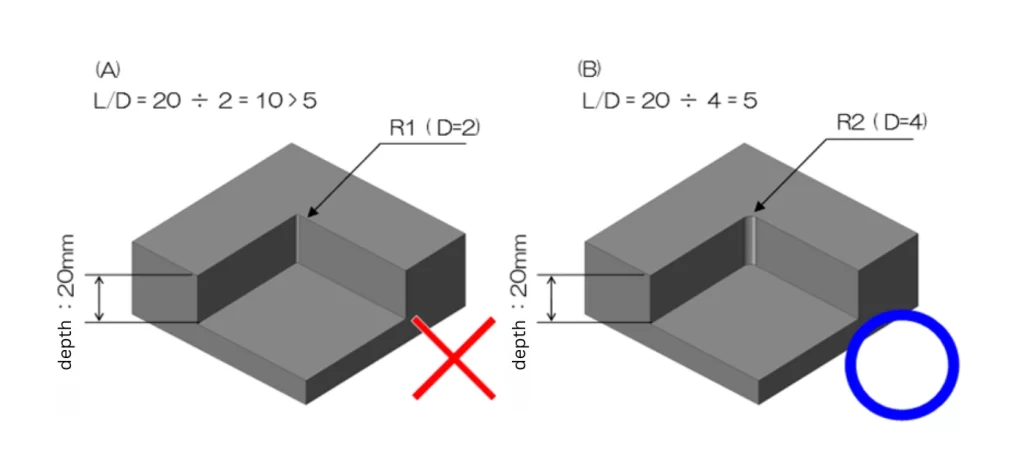

In generale, quando si esegue una lavorazione di contorno con una fresa a candela, è raccomandata una linea guida di L / D ≤ 5. Anche se introdurre una formula potrebbe sembrare brusco, analizziamola passo dopo passo.

In questa formula, L rappresenta la “lunghezza di sporgenza” [mm] dell'utensile da taglio, che è la lunghezza della fresa a candela che sporge dal portautensile. Nel frattempo, D indica il “diametro” [mm] della fresa a candela.

Al contrario, se la lunghezza di sporgenza supera significativamente il diametro, l'utensile da taglio può subire vibrazioni. Queste vibrazioni possono portare a superfici ruvide, dimensioni inaccurate o addirittura alla rottura dell'utensile durante la lavorazione. Seguire la linea guida di L / D ≤ 5 aiuta a mitigare tali rischi.

Ovviamente, questi criteri possono variare a seconda delle condizioni di lavorazione, come la velocità dell'utensile da taglio e la profondità di taglio, così come i tipi di materiale. Tuttavia, è consigliabile utilizzare questa linea guida come stima approssimativa.

Trattando la “profondità di taglio” nel tuo progetto come equivalente alla “lunghezza di sporgenza”, puoi calcolare la dimensione accettabile dei raggi per la lavorazione. Fare riferimento al confronto di L / D nella Figura 4-2.

Nell'esempio (A) i raggi d'angolo sono R1. Con una profondità della tacca di 20mm, L / D = 10, superando la soglia di 5. Questo indica che i raggi sono troppo piccoli per la profondità della tacca, e quindi, tale impostazione del raggio d'angolo dovrebbe essere evitata.

D'altra parte, l'esempio (B) raffigura R2, risultando in L / D = 5, rendendolo un'impostazione del raggio d'angolo fattibile.

Seguire questo approccio consente una valutazione sistematica dell'adeguatezza delle impostazioni del raggio d'angolo. Tuttavia, è importante notare che lavorare con un raggio di R0.1mm per tagliare uno spessore di 1mm è impraticabile, poiché richiederebbe una fresa con un diametro di Φ0.2mm. (Anche se fattibile in campi specifici come la lavorazione di stampi o la micro-lavorazione.)

Quando si è incerti, è consigliabile consultare l'officina di lavorazione per determinare l'impostazione appropriata del raggio d'angolo. Tenere a mente queste linee guida può facilitare discussioni e decisioni riguardanti le impostazioni del raggio d'angolo nei disegni di lavorazione.

Se non sono indicate preferenze specifiche, specificare “R3 o meno” sul disegno consente all'officina di lavorazione di selezionare il raggio più adatto all'interno dell'intervallo specificato.

Conclusione

In conclusione, comprendere l'importanza dei raggi d'angolo nella lavorazione è essenziale per progettare componenti meccanici in modo efficace. Abbiamo esplorato come i raggi d'angolo siano inevitabili in certe forme, sottolineando l'importanza di specificare chiaramente le loro posizioni sui disegni di lavorazione per evitare malintesi e ritardi.

Seguendo i principi presentati in questo articolo, i progettisti possono garantire la produzione efficiente di componenti meccanici con impostazioni ottimali dei raggi d'angolo. Infine, integrare queste intuizioni nel processo di progettazione può portare a flussi di lavoro più fluidi, costi ridotti e maggiore precisione nelle operazioni di lavorazione.

English

English Deutsch

Deutsch Français

Français Español

Español Polski

Polski