BLOG » Guida alle Tolleranze nella Lavorazione CNC

Guida alle Tolleranze nella Lavorazione CNC

Nella lavorazione CNC, le tolleranze giocano un ruolo cruciale nel garantire che le parti soddisfino i requisiti funzionali e di assemblaggio. La tolleranza definisce la variazione consentita nelle dimensioni, influenzando l'accuratezza e le prestazioni del componente finale. Comprendere le tolleranze è essenziale per ingegneri, progettisti e produttori per ottimizzare la produzione mantenendo l'efficacia dei costi.

Cosa Sono le Tolleranze nella Lavorazione CNC?

Le tolleranze specificano la deviazione permessa da una dimensione nominale, garantendo che una parte si adatti ai vincoli meccanici e funzionali richiesti. Queste deviazioni sono solitamente misurate in micron (µm) o millimetri (mm) e dipendono da fattori come le proprietà del materiale, i processi di lavorazione e i requisiti di progettazione. Queste specifiche sono cruciali nei disegni tecnici, dove gli ingegneri indicano le tolleranze dimensionali usando la notazione standard. Impostando tolleranze precise, i produttori possono bilanciare costo, efficienza del materiale e prestazioni, garantendo che le parti lavorate CNC soddisfino gli standard industriali e i requisiti funzionali.

Come spiegato, le tolleranze sono utilizzate per controllare quanto una parte prodotta può deviare dalle sue dimensioni nominali senza influenzare la funzionalità. Queste tolleranze sono cruciali per garantire intercambiabilità, adattamento, funzione e fabbricabilità.

Ecco i principali tipi di tolleranze comunemente usati nella progettazione delle parti:

1. Tolleranze Dimensionali

si applicano alla dimensione di caratteristiche come lunghezze, diametri, spessori, ecc.

- Tolleranze lineari: es., 50 ± 0,1 mm

- Tolleranze angolari: es., 90° ± 0,5°

- Spesso definite usando ISO 2768-1 per tolleranze generali quando non esplicitamente dichiarato.

2. Tolleranze Geometriche (GD&T)

Definite da BS 8888 (standard UK che si allinea con ISO 1101)

Queste controllano forma, orientamento e posizione delle caratteristiche oltre alla sola dimensione.

Tipi principali:

- Tolleranze di forma

- Rettilineità

- Planarità

- Circolarità

- Cilindricità

- Tolleranze di orientamento

- Perpendicolarità

- Parallelismo

- Angolarità

- Tolleranze di posizione

- Posizione

- Concentricità

- Simmetria

- Tolleranze di runout

- Runout circolare

- Eccentricità totale

Ognuna ha un simbolo specifico usato in un quadro di controllo delle caratteristiche sul disegno tecnico.

3. Tolleranze di Texture Superficiale

- Specifica la rugosità o finitura superficiale di una parte.

- Indicato usando simboli come Ra (rugosità media).

- Regolato da BS EN ISO 1302.

4. Tolleranze di Adattamenti e Limiti (Sistema Foro/Albero)

- Specifica quanto strettamente o liberamente due parti accoppiate si adattano insieme.

- Regolato da BS EN ISO 286 (precedentemente BS 4500).

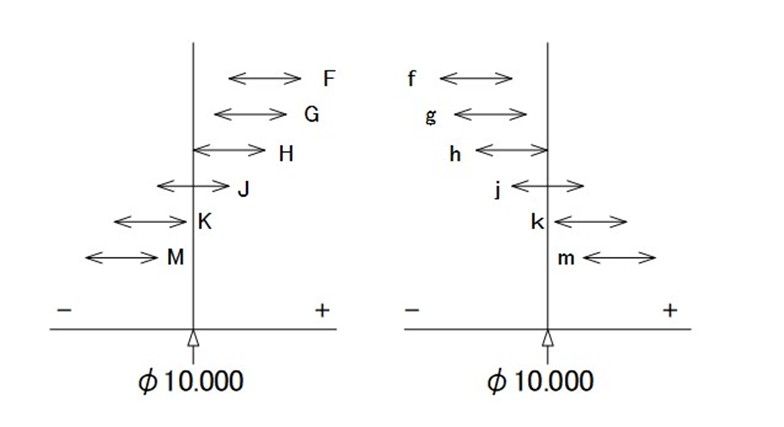

- Usa gradi di tolleranza (IT01–IT16) e codici lettera per fori (H, G, ecc.) e alberi (h, g, ecc.)

- Es., H7/g6 = adattamento scorrevole

Tipi di adattamenti:

- Area libera

- Adattamento di transizione

- Adattamento di interferenza

5. Tolleranze Posizionali e Basate su Riferimenti

- Controllano dove le caratteristiche devono essere posizionate in relazione l'una all'altra o a un riferimento.

- Spesso usato con GD&T.

Tabella Riassuntiva

| Tipo | Caratteristica Controllata | Esempio / Standard |

|---|---|---|

| Dimensionale | Dimensione (lunghezza, diametro) | ISO 2768-1, BS 8888 |

| Geometrico (GD&T) | Forma, posizione | ISO 1101, BS 8888 |

| Texture Superficiale | Finitura, rugosità | ISO 1302 |

| Limiti e Adattamenti | Parti accoppiate | ISO 286, BS EN ISO 286 |

| Posizionale | Posizione relativa | Quadro di controllo delle caratteristiche GD&T |

Terminologia Chiave nelle Tolleranze di Dimensione

Una cattiva comprensione dei termini relativi alle tolleranze può portare a errori di progettazione. Per garantire l'accuratezza, forniremo le definizioni seguenti basate su standard internazionali:

| Termine | Definizione |

|---|---|

| Geometria della Dimensione | La forma geometrica definita da misurazioni di lunghezza o angolo. |

| Misura nominale | La dimensione teoricamente perfetta come mostrato in un disegno. |

| Limiti di Tolleranza | La dimensione massima e minima consentita per una caratteristica. |

| Limite superiore | La dimensione massima permessa. |

| Limite inferiore | La dimensione minima permessa. |

| Valore di Tolleranza | La differenza tra i limiti superiore e inferiore. |

| Deviazione Superiore | La deviazione dalla dimensione nominale al limite superiore. |

| Deviazione Inferiore | La deviazione dalla dimensione nominale al limite inferiore. |

| Classe di Tolleranza | Una combinazione di tolleranze fondamentali e gradi di dimensione di base. |

Perché è importante comprendere le tolleranze

Selezionare la tolleranza corretta è essenziale per bilanciare precisione, fabbricabilità e costo. Tolleranze eccessivamente strette possono aumentare la complessità e i costi di lavorazione, mentre tolleranze eccessivamente larghe possono portare a problemi di assemblaggio. Seguendo gli standard del settore e definendo correttamente le tolleranze, gli ingegneri possono migliorare l'efficienza produttiva e garantire la compatibilità delle parti.

Tolleranze Generali: Lo Standard per la Variazione Dimensionale

Quando una dimensione è specificata con una tolleranza di ±0,1, i produttori prestano molta attenzione alla variazione. Ma cosa succede quando una dimensione è data senza una tolleranza? Come determiniamo l'intervallo accettabile di variazione?

La risposta risiede nelle tolleranze generali, anche conosciute come tolleranze standard o deviazioni ordinarie ammissibili nella progettazione e produzione. Queste sono tolleranze predefinite che si applicano quando le tolleranze esplicite non sono specificate, aiutando a mantenere i disegni tecnici puliti e ordinati.

Comprendere le Tolleranze Generali

Se una dimensione è mostrata senza una tolleranza, la pratica standard assume un intervallo di tolleranza uguale su entrambi i lati più e meno, centrato attorno alla dimensione nominale. Ciò significa che, sia che una parte venga prodotta leggermente più grande o più piccola, finché rimane entro l'intervallo consentito, rimane accettabile.

I valori specifici delle tolleranze generali variano a seconda del metodo di produzione. Di seguito, ci concentriamo sulle tolleranze generali comuni per i processi di lavorazione, basate su standard.

Tabella 5-2 Tolleranze generali per dimensioni di lunghezza escludendo smussatura (JIS B 0405-1991 ~ Nel caso di taglio)

| Grado di tolleranza | Classificazione delle Dimensioni Standard | 0,5–3 | Oltre 3 ≤ 6 | Oltre 6 ≤ 30 | Oltre 30 ≤ 120 | Oltre 120 < 400 | Oltre 400 < 1000 | Oltre 1000 < 2000 | Oltre 2000 < 4000 |

|---|---|---|---|---|---|---|---|---|---|

| Tolleranza | Grado fine | ±0,05 | ±0,05 | ±0,1 | ±0,15 | ±0,2 | ±0,3 | ±0,5 | – |

| Intermedio | ±0,1 | ±0,1 | ±0,2 | ±0,3 | ±0,5 | ±0,8 | ±1,2 | ±2 | |

| Grado grosso | ±0,2 | ±0,3 | ±0,5 | ±0,8 | ±1,2 | ±2 | ±3 | ±4 | |

| Molto grossolana | – | ±0,5 | ±1 | ±1,5 | ±2,5 | ±4 | ±6 | ±8 |

Tabella 5-3 Tolleranza generale della lunghezza dello smusso (JIS B 0405-1991 ~ Per il taglio)

| Classe di Tolleranza | Classificazione delle Dimensioni Standard | ||

| Spiegazione | 0,5 o superiore 3 o meno | Sopra 3 6 o meno | Sopra 6 |

| Tolleranza | |||

| Grado Fine | ±0,2 | ±0,5 | ±1 |

| Intermedio | |||

| Grado Grossolano | ±0,4 | ±1 | ±2 |

Tabella 5-4 Tolleranze generali per dimensioni angolari (JIS B 0405-1991 – per il taglio)

| Classe di Tolleranza | La lunghezza del lato più corto dell'angolo in questione | ||||

| spiegazione | 10 o inferiore | Sopra 10 | Oltre 50 | Sopra 120 | Sopra 400 |

| Sotto 50 | Sotto 120 | Sotto 400 | |||

| Tolleranza | |||||

| Grado fine | ±1° | ±30′ | ±20′ | ±10′ | ±5′ |

| Intermedio | |||||

| Grado grosso | ±1°30′ | ±1° | ±30′ | ±15′ | ±10′ |

| Molto grossolana | ±3° | ±2° | ±1° | ±30′ | ±20′ |

Gradi di Tolleranza di Lavorazione

Le tolleranze generali per la lavorazione sono classificate in quattro gradi:

- Grado Fine (f) – Alta precisione

- Grado Medio (m) – Precisione standard

- Grado Grosso (c) – Precisione inferiore

- Grado Molto Grosso (v) – Lavorazione grossolana

Come Specificare Correttamente le Tolleranze Dimensionali

Nei casi in cui le tolleranze generali sono insufficienti, devono essere specificate tolleranze più strette per soddisfare i requisiti funzionali e di assemblaggio. Tuttavia, tolleranze inutilmente rigide aumentano i costi di lavorazione esponenzialmente, poiché meno produttori possono raggiungere una precisione estrema.

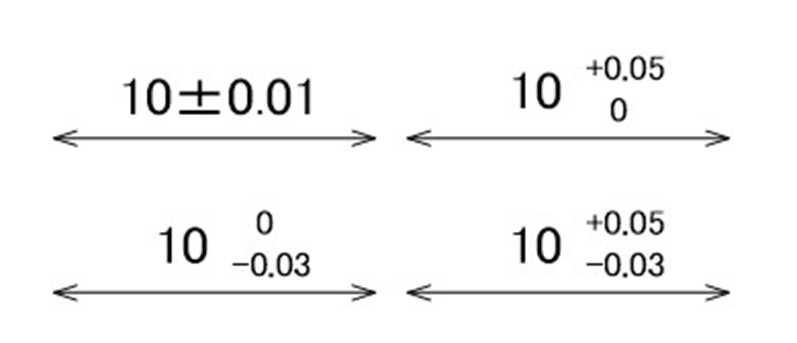

1. Come Indicare le Tolleranze di Dimensione

Per le tolleranze di dimensione, la deviazione consentita è scritta accanto alla dimensione nominale. Se le deviazioni superiore e inferiore non sono simmetriche, sono scritte il valore nominale.

La tolleranza di dimensione non deve necessariamente essere distribuita uniformemente attorno alla dimensione nominale. È possibile orientare la tolleranza verso il lato positivo o negativo (comunemente noto come tolleranza unilaterale nelle impostazioni di progettazione).

In questo modo, i progettisti esprimono la loro intenzione di progettazione sui disegni puntando alla mediana, superiore, o inferiore rispetto alla dimensione nominale. Tuttavia, è importante ricordare che i meccanici mirano tipicamente al punto medio dell'intervallo di tolleranza consentito durante la produzione.

Non ci sono regolamenti rigidi sulla dimensione del carattere per i valori di tolleranza. Secondo gli esempi JIS, i valori di tolleranza sono scritti nella stessa dimensione del carattere dei numeri di dimensione. Finché il testo è leggibile, le impostazioni predefinite nel software CAD dovrebbero essere sufficienti.

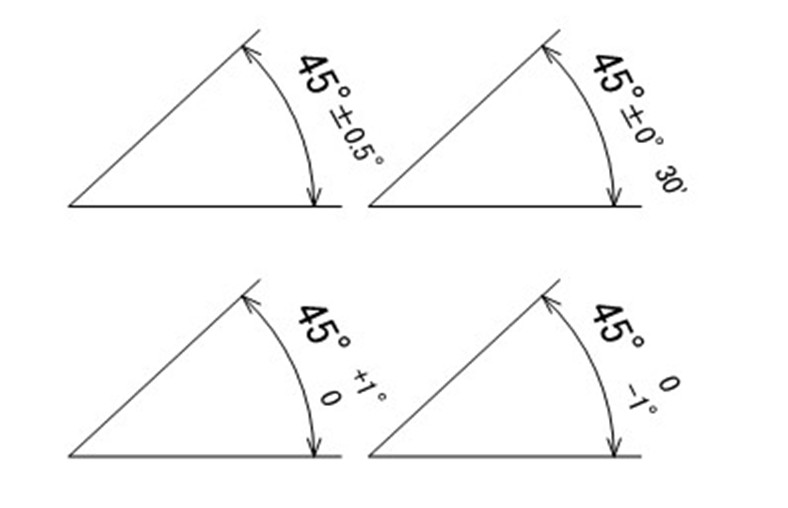

2. Indicazione delle Tolleranze di Dimensione Angolare

La notazione per la tolleranza di dimensione angolare segue lo stesso formato della tolleranza di dimensione. Tuttavia, le dimensioni angolari richiedono simboli di unità, e il sistema sessagesimale (base-60) è generalmente utilizzato, rappresentato in gradi (°), minuti (′), e secondi (″).

Come dovrebbero essere interpretati i minuti (′) e i secondi (″)?

Questo funziona in modo simile a un orologio: quando passano 60 minuti, formano 1 grado, passando all'unità successiva. Questo metodo di conteggio è noto come sistema sessagesimale.

Al contrario, la notazione numerica regolare segue il sistema decimale, dove 9 incrementa a 10. La seguente tabella fornisce una conversione tra minuti angolari (′) nel sistema base-60 e gradi decimali.

Tabella di Conversione degli Angoli (Minuti in Gradi Decimali)

| Minuti (′) | Gradi Decimali | Minuti (′) | Gradi Decimali | Minuti (′) | Gradi Decimali | Minuti (′) | Gradi Decimali |

| 1′ | 0,0167° | 16′ | 0,2667° | 31′ | 0,5167° | 46′ | 0,7667° |

| 2′ | 0,0333° | 17′ | 0,2833° | 32′ | 0,5333° | 47′ | 0,7833° |

| 3′ | 0,0500° | 18′ | 0,3000° | 33′ | 0,5500° | 48′ | 0.8000° |

| 4′ | 0.0667° | 19′ | 0.3167° | 34′ | 0.5667° | 49′ | 0.8167° |

| 5′ | 0.0833° | 20′ | 0.3333° | 35′ | 0.5833° | 50′ | 0.8333° |

| 6′ | 0.1000° | 21′ | 0.3500° | 36′ | 0.6000° | 51′ | 0.8500° |

| 7′ | 0.1167° | 22′ | 0.3667° | 37′ | 0.6167° | 52′ | 0.8667° |

| 8′ | 0.1333° | 23′ | 0.3833° | 38′ | 0.6333° | 53′ | 0.8833° |

| 9′ | 0.1500° | 24′ | 0.4000° | 39′ | 0.6500° | 54′ | 0.9000° |

| 10′ | 0.1667° | 25′ | 0.4167° | 40′ | 0.6667° | 55′ | 0.9167° |

| 11′ | 0.1833° | 26′ | 0.4333° | 41′ | 0.6833° | 56′ | 0.9333° |

| 12′ | 0.2000° | 27′ | 0.4500° | 42′ | 0.7000° | 57′ | 0.9500° |

| 13′ | 0.2167° | 28′ | 0.4667° | 43′ | 0.7167° | 58′ | 0.9667° |

| 14′ | 0.2333° | 29′ | 0.4833° | 44′ | 0.7333° | 59′ | 0.9833° |

| 15′ | 0.2500° | 30′ | 0.5000° | 45′ | 0.7500° | 60′ | 1.0000° |

Quando si specificano le tolleranze angolari, la scelta tra notazione decimale e notazione sessagesimale è tipicamente a discrezione del progettista.

Accumulazione delle tolleranze

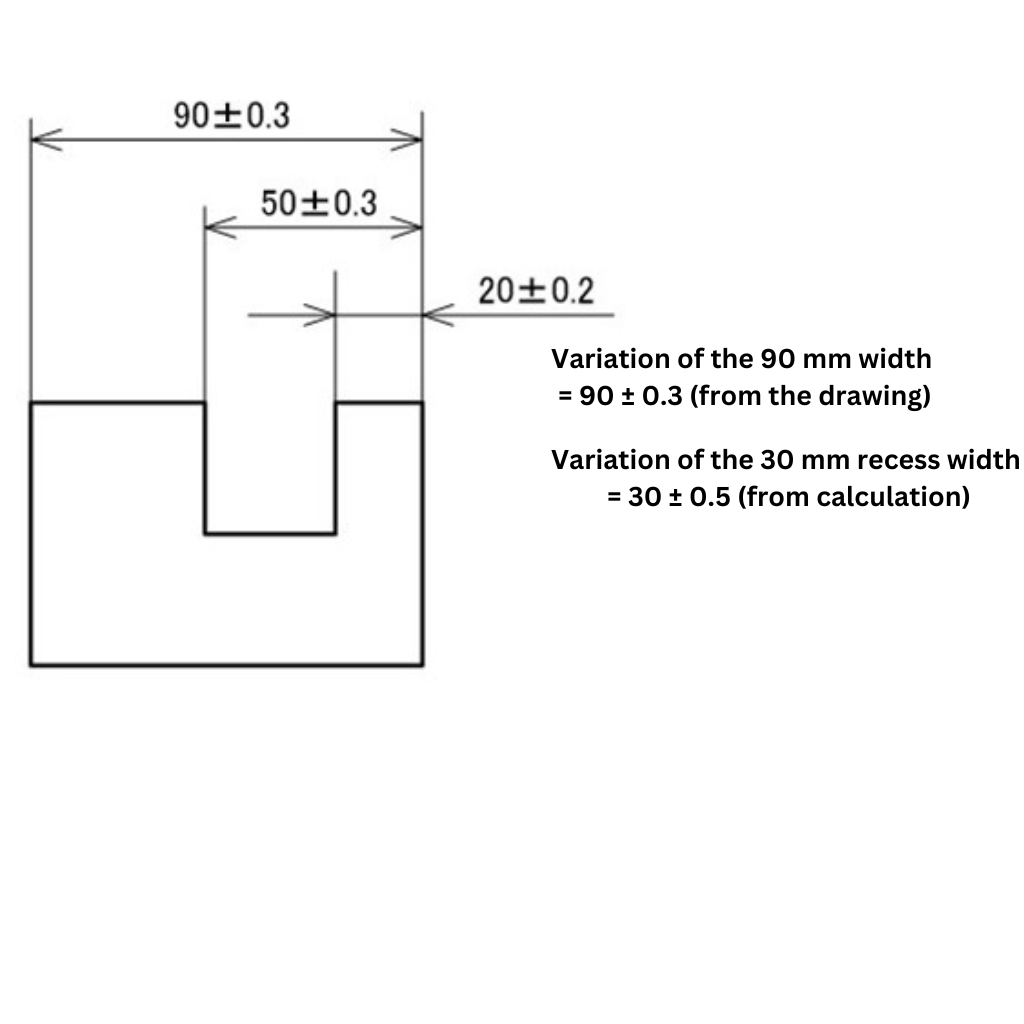

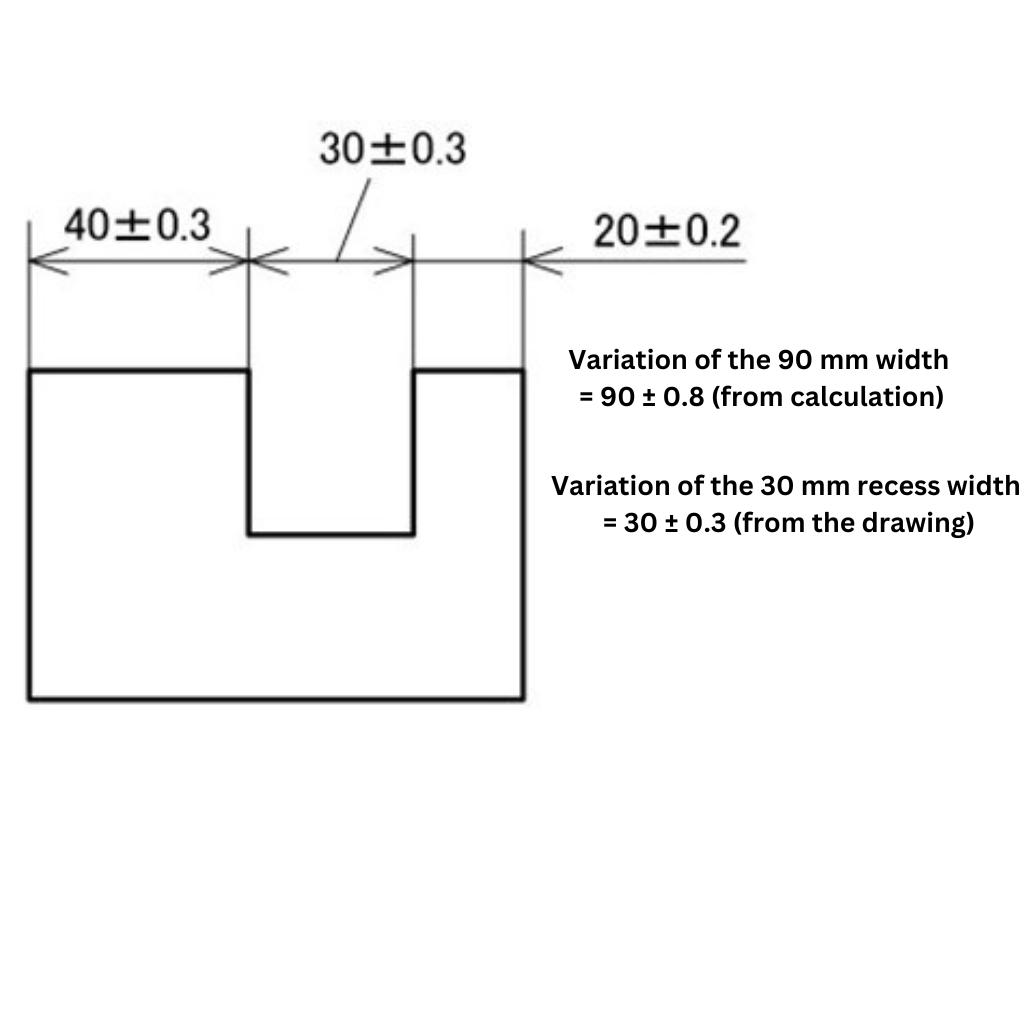

Per esaminare come i metodi di quotatura influenzano la variazione, la quotatura in serie e la quotatura in parallelo sono state illustrate utilizzando tolleranze generali (grado medio) (vedi Figure 5-3 e 5-4).

Esaminiamo due dimensioni chiave: larghezza totale (90 mm) e larghezza della scanalatura (30 mm) per valutare le variazioni nelle dimensioni dopo la lavorazione.

Larghezza Totale

- Dimensionamento sequenziale: 90 ± 0,8 mm

- Calcolo della Tolleranza Cumulativa: [±0,3] + [±0,3] + [±0,2] = ±0,8

- Dimensionamento parallelo: 90 ± 0,3 mm (direttamente leggibile dalla notazione dimensionale)

Da questo, possiamo vedere che la variazione dimensionale nel dimensionamento sequenziale è di 0,5 mm più grande rispetto al dimensionamento parallelo.

Larghezza della scanalatura

- Dimensionamento sequenziale: 30 ± 0,3 mm (direttamente leggibile dalla notazione dimensionale)

- Dimensionamento parallelo: 30 ± 0,5 mm

- Calcolo della tolleranza cumulativa: [±0,3] + [±0,2] = ±0,5

Nota: Mentre la dimensione base è determinata attraverso la sottrazione, le tolleranze sono cumulative e devono essere sommate. Di conseguenza, la variazione della larghezza della scanalatura nella dimensione parallela è di 0,2 mm maggiore rispetto alla dimensione sequenziale.

Questo esempio evidenzia che entrambi i metodi di dimensionamento hanno vantaggi e svantaggi a seconda della caratteristica specifica del pezzo.

Tuttavia, si applica una regola generale:

- Le dimensioni funzionali critiche dovrebbero sempre essere specificate direttamente per minimizzare la variazione.

- Evita di fare affidamento su calcoli additivi o sottrattivi per le dimensioni essenziali.

In altre parole, se le dimensioni esatte della sporgenza e della scanalatura sono più critiche della lunghezza totale di 90 mm, il metodo di dimensionamento mostrato nella Figura 5-3 è preferibile. Al contrario, se la lunghezza totale di 90 mm o la posizione della scanalatura dal bordo destro è più importante della larghezza della scanalatura di 30 mm, il metodo di dimensionamento nella Figura 5-4 è più adatto.

Comprendere i Tipi di Adattamento: Conoscenze Essenziali per la Lavorazione di Precisione

Quando si assemblano i componenti, garantire un allineamento preciso o un movimento controllato è essenziale. Questo è dove entrano in gioco i “fits“.

Un accoppiamento si riferisce alla relazione dimensionale tra un foro e un albero prima dell'assemblaggio. Esistono tre tipi principali, ciascuno adatto a diverse applicazioni:

- Gioco di montaggio: Utilizzato per posizionare componenti fissi o consentire il movimento in parti rotanti/scorrevoli.

- Interferenza: Utilizzata quando i componenti devono essere montati a pressione e fissati permanentemente.

- Adattamento di transizione: Un adattamento variabile che può comportarsi come un accoppiamento con gioco o con interferenza, a seconda delle variazioni di tolleranza. A causa di questa imprevedibilità, i progettisti raramente preferiscono adattamenti di transizione a meno che non sia assolutamente necessario.

Come specificare gli accoppiamenti nei disegni tecnici

Le classificazioni di adattamento utilizzano un sistema di notazione standardizzato, combinando una lettera maiuscola o minuscola con un grado numerico per definire le classi di tolleranza. Questa notazione è riconosciuta a livello internazionale.

- Per i fori (caratteristiche interne come scanalature), si utilizza una lettera maiuscola → Esempio: φ10H7

- Per gli alberi (caratteristiche esterne come sporgenze), si utilizza una lettera minuscola → Esempio: φ10h7

Il simbolo alfabetico rappresenta la posizione della zona di tolleranza rispetto alla dimensione nominale (se è inclinata verso il lato positivo o negativo). L'immagine sottostante fornisce una rappresentazione visiva di questo concetto.

Riepilogo

In questa sessione, abbiamo esplorato le tolleranze generali, le tolleranze di dimensione e i simboli delle classi di tolleranza di accoppiamento. Questi simboli seguono standard riconosciuti a livello globale, rendendoli universalmente applicabili nella produzione internazionale. Come designer, è fondamentale tenere a mente i seguenti punti:

- Comprendere la presenza e i valori delle tolleranze generali prima di assegnare qualsiasi tolleranza specifica.

- Le tolleranze relative alla dimensione sono indicate come “tolleranze di dimensione.”

- Tolleranze eccessivamente rigide aumentano la difficoltà di lavorazione, portando a costi più elevati.

- La disposizione delle dimensioni può distinguere tra caratteristiche critiche e non critiche.

- Per adattamenti ad alta precisione, le classi di tolleranza dovrebbero essere espresse utilizzando la notazione standard.

English

English Deutsch

Deutsch Français

Français Español

Español Polski

Polski