BLOG » Che cos'è la lavorazione per elettroerosione: Panoramica del processo

Che cos'è la lavorazione per elettroerosione: Panoramica del processo

La lavorazione per elettroerosione (EDM) è un metodo di lavorazione unico che utilizza l'energia termica invece dell'energia meccanica per la rimozione del materiale. Sebbene possa richiedere tempo, l'EDM è un metodo conveniente in grado di lavorare qualsiasi materiale che conduca elettricità.

In questo articolo, approfondiremo i principi, i tipi, i vantaggi e gli svantaggi dell'EDM, nonché le differenze rispetto alla lavorazione elettrochimica (ECM).

Che cos'è la lavorazione per elettroerosione?

La lavorazione per elettroerosione (EDM) utilizza il calore generato dal fenomeno della scarica per fondere i pezzi. Il pezzo è immerso in un fluido di lavorazione isolante (acqua deionizzata o olio), e una tensione pulsata è applicata tra il pezzo e l'elettrodo. Questo crea una scarica ad arco (con temperature superiori a 3000°C) tra il pezzo e l'elettrodo, causando la fusione del pezzo. Man mano che il fluido di lavorazione bolle e si espande, le parti fuse del pezzo (come la polvere di metallo) vengono eliminate, eliminando preoccupazioni riguardo ai cortocircuiti. Inoltre, il fluido di lavorazione aiuta a raffreddare le parti fuse del pezzo. Questo ciclo si ripete a una frequenza di 1000 a 100.000 volte al secondo per fondere gradualmente il pezzo.

Poiché questo è un capitolo che spiega cos'è l'EDM, e la parola chiave target è "lavorazione per elettroerosione" non "EDM", scriviamolo per esteso qui.

L'EDM fonde selettivamente solo il pezzo vicino all'elettrodo, consentendo la lavorazione di varie forme cambiando la forma dell'elettrodo. Inoltre, finché il pezzo conduce elettricità, anche i materiali duri possono essere lavorati. Sebbene l'EDM richieda più tempo rispetto ad altri metodi di lavorazione, la sua alta precisione è una caratteristica notevole, rendendolo ideale per la produzione di componenti che richiedono alta precisione per industrie come l'aerospaziale, i dispositivi medici e la produzione di stampi.

Materiali adatti per l'EDM

Qualsiasi materiale che conduca elettricità può essere lavorato utilizzando l'EDM. Materiali duri come carburo cementato, titanio, acciaio inossidabile, molibdeno e Inconel possono essere lavorati senza problemi. Tuttavia, è essenziale notare che il tempo di lavorazione varia a seconda delle dimensioni e del materiale del pezzo.

Come funziona l'EDM

La lavorazione per elettroerosione (EDM) opera attraverso un complesso intreccio di componenti principali, ognuno dei quali svolge un ruolo cruciale nel processo. Al suo centro ci sono l'elettrodo e il pezzo, posizionati in stretta prossimità all'interno di un bagno di fluido dielettrico. Il fluido dielettrico serve a molteplici scopi: funge da mezzo per la scarica elettrica, fornisce raffreddamento per prevenire danni termici e elimina i detriti generati durante la lavorazione. Quando l'alimentazione applica tensione tra l'elettrodo e il pezzo, si crea un campo elettrico. Quando la tensione raggiunge un punto critico, il fluido dielettrico si ionizza, formando un percorso conduttivo o canale di scintilla tra l'elettrodo e il pezzo. Questo processo di ionizzazione porta alla generazione di calore intenso, causando la fusione e la vaporizzazione del materiale nel pezzo. Contemporaneamente, il fluido dielettrico fluisce rapidamente nel gap di scintilla, portando via il materiale fuso e i detriti, garantendo una rimozione precisa e controllata del materiale. Questo intricato processo di scintilla è al cuore dell'EDM, consentendo la lavorazione di forme complesse e materiali induriti con precisione ed efficienza senza pari.

Principali tipi di EDM

L'EDM può essere ampiamente classificato in due tipi principali, distinti dalla forma dell'elettrodo:

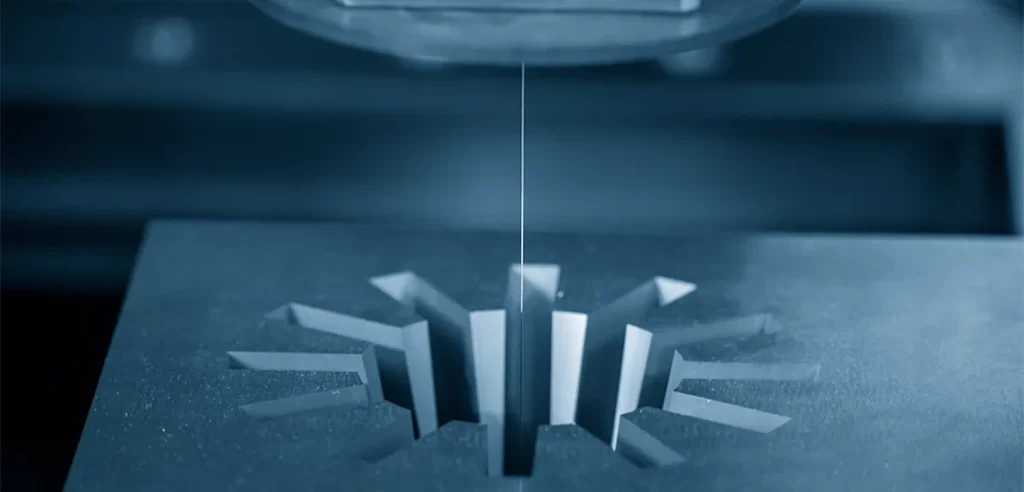

EDM a filo (WEDM)

L'EDM a filo utilizza un elettrodo a forma di filo, allungato (circa 0,2mm di diametro). Applicando la scarica mentre l'elettrodo a filo teso è vicino al pezzo, il pezzo viene tagliato (o fuso) come con una sega a filo. La traiettoria dell'elettrodo a filo può essere controllata numericamente, consentendo il taglio preciso del pezzo in qualsiasi forma desiderata. I vantaggi dell'EDM a filo includono l'assenza della necessità di lavorare l'elettrodo e la capacità di processare forme complesse che non possono essere ottenute con il taglio.

Tuttavia, la precisione della lavorazione dipende dal diametro del filo. Elettrodi a filo più sottili consentono una lavorazione più fine, ma la velocità di lavorazione diminuisce a causa di valori di corrente più bassi. Al contrario, elettrodi a filo più spessi consentono una lavorazione più veloce ma riducono la precisione della lavorazione. Quando si utilizzano elettrodi a filo spessi, è possibile completare la lavorazione al primo taglio, ma a seconda dell'applicazione, potrebbero essere necessari più tagli con diversi diametri di filo, risultando in variazioni nel tempo e nella precisione della lavorazione. L'EDM a filo (WEDM) è utilizzato nella fabbricazione di stampi per presse e nella lavorazione di punte di utensili in carburo, tra altre applicazioni.

EDM a tuffo (o EDM convenzionale)

L'EDM a tuffo coinvolge l'uso di un elettrodo lavorato nella forma desiderata, che funge da stampo. Avvicinando lo stampo e il pezzo e applicando la scarica, il pezzo si fonde secondo la forma dello stampo. In altre parole, la forma dello stampo viene trasferita al pezzo.

Utilizzando l'EDM a tuffo è possibile effettuare lavorazioni con fondo, impossibili con l'EDM a filo. Inoltre, raffinando la forma dello "stampo", è possibile ottenere forme complesse come scanalature profonde e angoli. D'altra parte, poiché è necessario realizzare un elettrodo ogni volta per adattarsi alla forma desiderata, può essere costoso e richiedere tempo.

EDM per foratura

L'EDM per foratura, noto anche come foratura EDM o foratura a elettroerosione, è un processo di lavorazione utilizzato per creare fori precisi, piccoli e profondi in pezzi metallici difficili da lavorare con metodi tradizionali, come acciai temprati o leghe esotiche. Offre alta precisione, buona finitura superficiale e la capacità di creare forme e caratteristiche complesse.

Vantaggi della lavorazione per elettroerosione

– Lavorazione di materiali duri: Può processare indipendentemente dalla durezza del materiale

– Geometrie complesse: In grado di ottenere alta precisione anche con forme complesse

– Nessuna forza di contatto: Stress minimo sui pezzi

– Alta precisione e accuratezza: Capace di lavorare forme difficili da ottenere con processi di taglio

L'EDM può processare materiali che conducono elettricità, rendendolo adatto alla produzione di componenti come stampi che richiedono alta resistenza. Inoltre, l'EDM consente una lavorazione precisa fino al livello del micron. Rispetto ai processi di taglio, l'EDM offre un'accuratezza estremamente alta e può realizzare forme come filettature e spirali. Inoltre, è possibile regolare finemente la rugosità superficiale della lavorazione cambiando le condizioni elettriche.

Un altro vantaggio dell'EDM è lo stress minimo che impone sui pezzi poiché non vi è contatto fisico tra l'elettrodo e il pezzo. Questo riduce il rischio di guasti della macchina rispetto ad altri metodi di lavorazione. I pezzi sono costantemente raffreddati dal fluido di lavorazione, eliminando preoccupazioni riguardo alla deformazione dovuta al calore della scarica.

Inoltre, nel caso dell'EDM a tuffo, è possibile lavorare forme difficili con fresatura o taglio. Ad esempio, è possibile avvicinarsi ad angoli di fori o depressioni il più vicino possibile agli angoli retti e processare aree sottosquadra.

Svantaggi della lavorazione per elettroerosione

– Velocità più lenta: Processo che richiede tempo

– Alto costo

– Requisito di conducibilità: Impossibile processare materiali che non conducono elettricità

– Usura degli elettrodi: La superficie diventa ruvida dopo la lavorazione

L'EDM richiede più tempo per la lavorazione, tipicamente a un tasso di 2 a 5 mm al minuto. Alcune aziende pianificano strategicamente la lavorazione dando priorità alle parti che possono essere processate rapidamente durante il giorno quando i lavoratori sono presenti, e alle parti con tempi di lavorazione più lunghi durante la notte quando i lavoratori sono assenti. Inoltre, l'attrezzatura EDM è costosa, e i materiali di consumo come gli elettrodi a filo contribuiscono al costo complessivo. Considerando il tempo di lavorazione e il costo, l'EDM è adatto per la produzione di componenti ad alta precisione in piccoli lotti ma potrebbe non essere ideale per la produzione di massa.

Inoltre, i materiali che non conducono elettricità non possono essere lavorati con l'EDM. È anche importante notare che la superficie lavorata può diventare ruvida, il che differisce dalle superfici prodotte dai processi di taglio e richiede attenzione durante la lavorazione.

Differenze tra lavorazione per elettroerosione e lavorazione elettrochimica

Mentre sia la lavorazione per elettroerosione che la lavorazione elettrochimica (ECM) coinvolgono l'applicazione di tensione tra il pezzo e l'elettrodo, l'energia utilizzata per dissolvere il pezzo differisce tra i due metodi.

Come spiegato in precedenza, l'EDM induce una scarica ad arco in un fluido di lavorazione isolante, utilizzando la sua "energia termica" per fondere il pezzo. Al contrario, l'ECM coinvolge l'elettrolisi del pezzo in una soluzione elettrolitica, ionizzando gli atomi nell'anodo (pezzo) per la rimozione. Questo è un metodo che utilizza la "reazione chimica (energia chimica)." Si può anche dire che c'è una differenza tra causare una scarica in un liquido non conduttivo e muovere elettroni in un liquido conduttivo.

L'ECM, a differenza dell'EDM, è spesso utilizzato per sbavare i pezzi. Inoltre, presenta caratteristiche come una maggiore precisione di lavorazione, velocità e rugosità superficiale con una maggiore densità di corrente.

Conclusione

La lavorazione per elettroerosione genera artificialmente fenomeni di scarica tra il pezzo e l'elettrodo, fondendo gradualmente il pezzo con il calore della scarica. È utilizzata nella produzione di stampi per stampaggio a iniezione di resina, stampi annidati e parti di macchine realizzate con materiali difficili da lavorare. Ci sono due tipi principali di lavorazione per elettroerosione: EDM a filo e EDM a tuffo, ognuno dei quali offre diversi tipi di elettrodi e forme lavorabili.

La lavorazione per elettroerosione offre vantaggi come la capacità di lavorare materiali duri finché conducono elettricità e alta precisione di lavorazione. Tuttavia, presenta anche svantaggi come tempi di lavorazione lunghi. Utilizziamo la lavorazione per elettroerosione dopo aver compreso i suoi vantaggi e svantaggi.

English

English Deutsch

Deutsch Français

Français Español

Español Polski

Polski