BLOG » Cos'è l'Alluminio? Panoramica del materiale e considerazioni di design

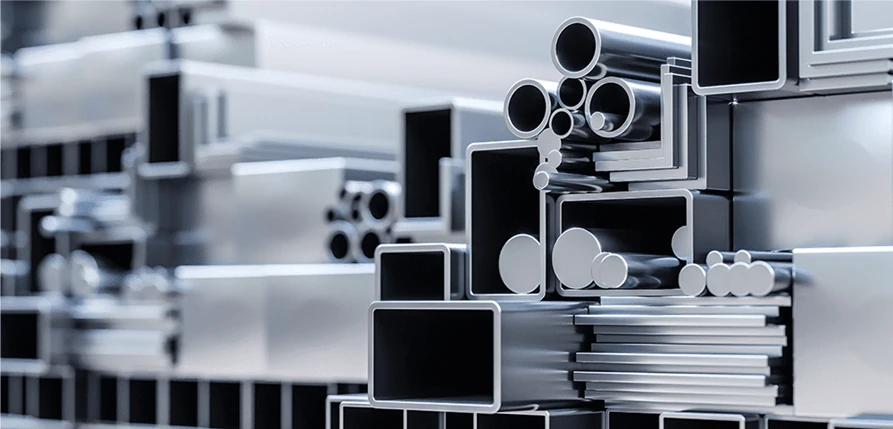

Cos'è l'Alluminio? Panoramica del materiale e considerazioni di design

L'alluminio (Al) si distingue come uno dei materiali più comuni tra i metalli non ferrosi, vantando numerose caratteristiche uniche assenti nelle leghe a base di ferro, rendendolo versatile in varie applicazioni. Per ideare progetti di prodotto efficaci, una profonda comprensione delle caratteristiche del materiale è cruciale, guidando la selezione di leghe adatte, metodi di lavorazione e trattamenti termici. Oggi, approfondiamo le proprietà e i tipi di alluminio.

Vantaggi Chiave dell'Alluminio

Leggerezza

Con un peso specifico di circa 2,7, l'alluminio pesa circa un terzo dell'acciaio. Sfruttando la sua natura leggera, l'alluminio trova utilità nei veicoli di trasporto, nei materiali architettonici e nell'elettronica mobile, tra altri campi diversi.

Resistenza

Le leghe di alluminio, formate aggiungendo altri metalli all'alluminio puro, migliorano la resistenza alla trazione. In particolare, le leghe rinforzate con additivi di zinco e magnesio seguite da trattamento termico, mostrano una resistenza eccezionale. Il rinomato A7075 (ultra-duraluminio) è ampiamente impiegato nei componenti aeronautici.

Resistenza alla Corrosione

L'alluminio reagisce prontamente con l'ossigeno, formando un denso film di ossido sulla sua superficie. Questo film di ossido agisce come una barriera protettiva, schermando dalla corrosione. Sfruttando la sua alta resistenza alla corrosione, l'alluminio trova applicazioni nello sviluppo marino, nella costruzione navale e nell'architettura. I rapporti attestano persino il suo utilizzo senza problemi fino a 30 anni in ambienti marini.

Facilità di Lavorazione

L'alluminio si presta a vari metodi di lavorazione. La sua eccellente duttilità lo rende adatto alla formatura plastica, mentre il suo basso punto di fusione e la buona fluidità lo rendono adatto alla fusione. È anche facilmente lavorabile e saldabile. La versatilità della lavorazione dell'alluminio consente la fabbricazione in una miriade di forme, da fogli sottili (foglio di alluminio) a forme complesse.

Conducibilità termica

L'alluminio presenta una conducibilità termica circa tre volte quella del ferro. Questa proprietà lo rende adatto al trasferimento di calore, trovando applicazione nei radiatori automobilistici, in vari scambiatori di calore e dissipatori di calore elettronici.

Conducibilità elettrica

Rispetto al rame dello stesso peso, l'alluminio conduce il doppio della corrente elettrica. Data la sua leggerezza e i materiali delle linee di trasmissione a basso costo, sostituire i fili di rame con fili di alluminio può ampliare la distanza tra le torri, riducendo i costi.

Resilienza alle Basse Temperature

Anche a temperature estremamente basse, come l'azoto liquido (-196°C) o l'ossigeno liquido (-183°C), l'alluminio mantiene la sua resistenza o diventa persino più forte. Di conseguenza, è utilizzato in impianti a bassa temperatura, serbatoi di GNL (gas naturale liquefatto), esplorazione spaziale e biotecnologia.

Considerazioni di Progettazione per Componenti in Alluminio

Considerazioni sulla Resistenza

Quando si progettano parti meccaniche con l'alluminio, è fondamentale riconoscere la sua minore resistenza rispetto all'acciaio. I progettisti devono valutare meticolosamente i requisiti di carico e l'integrità strutturale, considerando le forze specifiche che la parte incontrerà durante il suo ciclo di vita. Per compensare la minore resistenza dell'alluminio, le strategie di rinforzo diventano fondamentali. Incorporare sezioni più spesse, nervature o rinforzi in aree critiche può efficacemente migliorare la resistenza dove necessario, garantendo che la parte possa sopportare i carichi previsti senza compromettere la sicurezza o le prestazioni.

Gestione dell'Espansione Termica

La minore conducibilità termica dell'alluminio rispetto all'acciaio richiede una gestione attenta dei problemi di espansione termica, specialmente in applicazioni soggette a temperature elevate. I progettisti devono affrontare il potenziale stress termico incorporando tolleranze per l'espansione o utilizzando interruzioni termiche per mitigare gli effetti negativi. Tenendo conto dell'espansione termica nella fase di progettazione, come l'incorporazione di spazi o fessure, i progettisti possono prevenire deformazioni o guasti strutturali causati da stress termico eccessivo, garantendo la stabilità dimensionale e la longevità della parte.

Strategie di Resistenza alla Corrosione

Data la suscettibilità dell'alluminio alla corrosione, particolarmente in ambienti difficili, implementare strategie efficaci di resistenza alla corrosione è fondamentale. I progettisti dovrebbero selezionare trattamenti superficiali appropriati come l'anodizzazione o l'applicazione di rivestimenti protettivi per creare una barriera contro gli agenti corrosivi. Inoltre, progettare parti con caratteristiche che minimizzano la ritenzione di umidità, come superfici lisce e bordi arrotondati, può ulteriormente ridurre il rischio di corrosione. Dando priorità alla resistenza alla corrosione nella fase di progettazione, i progettisti possono prolungare la durata della parte e mantenere la sua integrità strutturale, anche in condizioni operative difficili.

Sfide con la Saldatura

Il punto di fusione del film di ossido formato sulla superficie dell'alluminio è di circa 2000°C, richiedendo la rimozione di questo film di ossido prima della saldatura. Inoltre, l'elevata conducibilità termica e il basso punto di fusione dell'alluminio significano che il calore durante la saldatura si trasferisce rapidamente al materiale di base, aumentando il rischio di caduta del materiale. Per prevenire ciò, la velocità della torcia di saldatura deve essere regolata gradualmente. Date queste sfide, è consigliabile esternalizzare la saldatura dell'alluminio a professionisti esperti.

Metodi di Giunzione e Compatibilità

Quando si uniscono componenti in alluminio, i progettisti devono considerare la compatibilità tra i materiali e il metodo di giunzione selezionato per garantire resistenza ottimale, durata e resistenza alla corrosione. La saldatura e l'incollaggio adesivo sono tecniche comunemente utilizzate per unire parti in alluminio, offrendo eccellenti prestazioni quando eseguite correttamente. Tuttavia, è cruciale selezionare materiali compatibili e processi di giunzione appropriati per evitare la corrosione galvanica e garantire la longevità dell'assemblaggio. Valutando attentamente le opzioni di giunzione e considerando la compatibilità dei materiali, i progettisti possono creare assemblaggi robusti e affidabili che soddisfano i requisiti di prestazione riducendo al minimo il rischio di problemi legati alla corrosione.

Ottimizzazione per Lavorabilità e Riduzione degli Sprechi

Ottimizzare la geometria delle parti per una lavorazione efficiente e minimizzare gli sprechi durante la fabbricazione è essenziale per massimizzare l'efficacia dei costi e la sostenibilità. I progettisti dovrebbero considerare fattori come l'accesso agli utensili, i tassi di rimozione del materiale e i requisiti di finitura superficiale quando progettano parti in alluminio per la lavorazione. Progettando parti con caratteristiche che facilitano una lavorazione efficiente, come spessori delle pareti uniformi ed evitando geometrie complesse, i progettisti possono semplificare il processo di produzione, ridurre i costi di produzione e minimizzare gli sprechi di materiale, contribuendo agli obiettivi complessivi di sostenibilità.

Leghe Lavorate:

A1050: Una lega di alluminio puro rappresentativa nota per la sua bassa resistenza ma eccellente lavorabilità e resistenza alla corrosione, spesso utilizzata in oggetti decorativi e linee di trasmissione di potenza.

EN AW−2017 equiv.: Conosciuta come duralluminio, EN AW−2017 equiv. (A2017) offre alta resistenza nonostante la minore resistenza alla corrosione, rendendola adatta per aerei, automobili e componenti meccanici.

EN AW−5052 equiv.: Una lega di alluminio ampiamente diffusa apprezzata per la sua resistenza alla corrosione, lavorabilità e saldabilità, comunemente utilizzata in materiali per telai e parti in lamiera.

EN AW-6061 Equiv. (A6061): A6061 è una lega di alluminio nota per la sua eccellente resistenza alla corrosione, ulteriormente migliorata attraverso il trattamento termico T6.

EN AW-6063 equiv (A6063): Vantando una superiore resistenza alla corrosione e processabilità superficiale, EN AW-6063 equiv è la lega di alluminio più ampiamente utilizzata nei prodotti estrusi, utilizzata in telai in alluminio e materiali elettrici.

EN AW-7075 Equiv. (A7075): Conosciuta come ultra-duralluminio, EN AW−7075 equiv. (A7075) offre la massima resistenza tra le leghe di alluminio. Sviluppata dal Giappone prima della Seconda Guerra Mondiale, è stata utilizzata nel caccia Zero e rimane ampiamente utilizzata nei materiali per aerei.

Leghe da Fonderia:

AC2B: Esibendo un'eccellente colabilità, AC2B è comunemente usata come lega di fusione generale in alluminio nelle testate dei cilindri dei motori e nei corpi delle valvole.

AC4C: AC4C offre resistenza alla corrosione, proprietà meccaniche e colabilità, rendendola adatta per casse di missione e carter di compressori.

ACD10: Un materiale adatto per pressofusione, ACD10 vanta eccellente colabilità, lavorabilità e proprietà meccaniche, ampiamente utilizzato nei blocchi cilindri dei motori.

Conclusione

Progettare parti meccaniche in alluminio richiede un'attenta considerazione di vari fattori per garantire prestazioni e funzionalità ottimali. Seguendo le considerazioni progettuali sopra descritte, ingegneri e progettisti possono sfruttare le proprietà uniche dell'alluminio per creare componenti leggeri, durevoli ed economici per una vasta gamma di applicazioni. Inoltre, è importante notare che l'alluminio è uno dei materiali più ampiamente utilizzati nell'ingegneria meccanica grazie al suo eccellente rapporto resistenza-peso, resistenza alla corrosione e versatilità. Con la sua capacità di essere facilmente lavorato, formato e unito, l'alluminio offre una flessibilità di progettazione senza pari, rendendolo una scelta preferita per numerose industrie, tra cui automobilistica, aerospaziale ed elettronica di consumo. Comprendendo e implementando le principali considerazioni progettuali per le parti in alluminio, gli ingegneri possono sbloccare il pieno potenziale di questo straordinario materiale e ottenere risultati superiori nei loro progetti.

English

English Deutsch

Deutsch Français

Français Español

Español Polski

Polski