BLOG » Jak projektować otwory w komponentach – praktyczne wskazówki

Jak projektować otwory w komponentach – praktyczne wskazówki

Wspólne zrozumienie sposobu wytwarzania komponentów jest kluczowe dla usprawnienia procesu zaopatrzenia projektantów. Dlatego rozwijamy nasz „Przewodnik meviy” dotyczący projektowania komponentów. Ten wpis na blogu koncentruje się na podstawowych aspektach projektowania otworów. Przyjrzyjmy się różnym rodzajom otworów oraz temu, jak projektować je w częściach niestandardowych, unikając najczęstszych błędów.

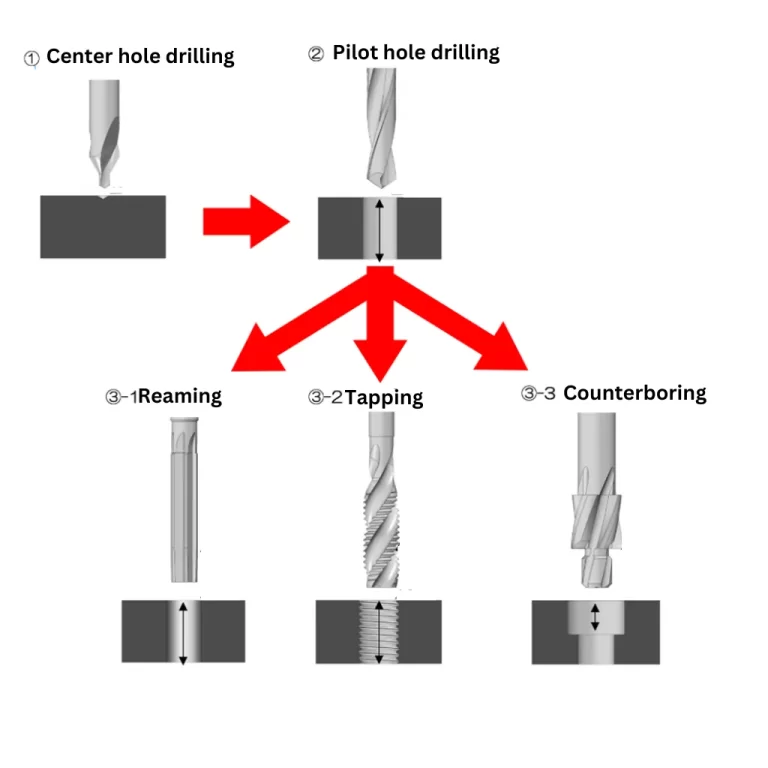

Podstawowe informacje o obróbce otworów

Obróbka otworów zazwyczaj przebiega według następujących etapów:

- Wiercenie otworu centralnego.

- Wiercenie otworu pilotażowego (proces wiercenia).

- Wykonywanie specyficznych operacji obróbczych w zależności od zamierzonego zastosowania. Przykłady to rozwiercanie, gwintowanie, pogłębianie.

Wiercenie otworu centralnego

Pogłębianie

Pogłębianie to technika wykonywana w celu zapewnienia, że główka śruby nie wystaje ponad powierzchnię. Chociaż możliwe jest wykonanie pogłębiania za pomocą zwykłego frezu końcowego, do standardowego pogłębiania śrub często używa się dedykowanych narzędzi tnących do pogłębiania.

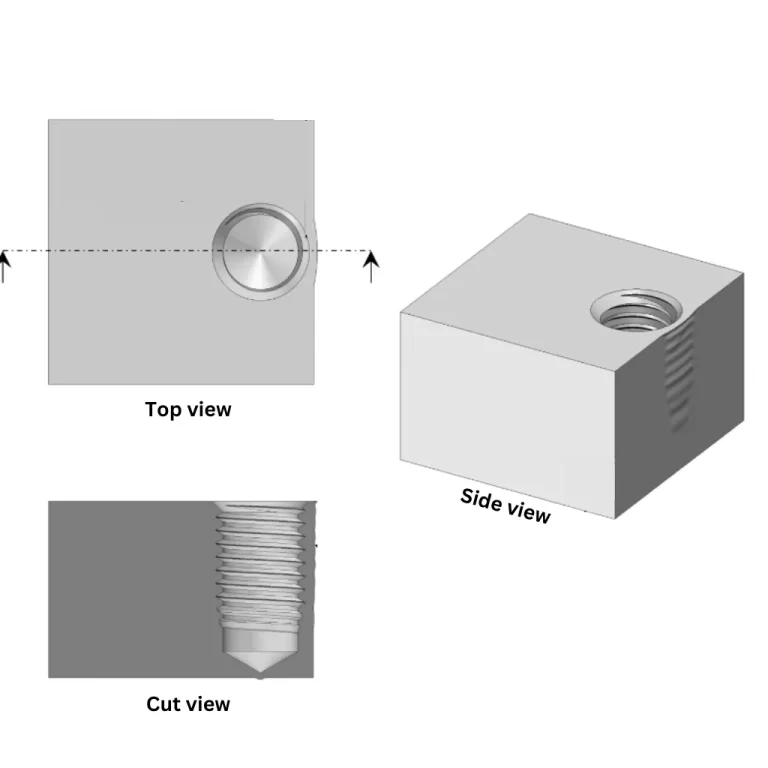

Gwintowanie

Podczas tworzenia otworów do mocowania części za pomocą śrub, obróbka gwintów jest najlepszą opcją. Po początkowym procesie wiercenia, wykonywane jest gwintowanie, aby stworzyć otwór gwintowany. Do tego celu używane jest specjalistyczne narzędzie tnące, a w przypadku obróbki CNC, używany jest dedykowany program zwany cyklem gwintowania.

Rozwiertakowanie

Obróbka wiertarska

Projektowanie otworów – typowe problemy

Przyjrzyjmy się teraz typowym problemom występującym podczas obróbki otworów. Często dochodzi do nieporozumień między wymaganiami projektanta a możliwościami wykonawcy. Poniżej przedstawiamy najczęstsze błędy projektowe dotyczące otworów – ich znajomość pomoże lepiej projektować elementy niestandardowe.

Otwór zbyt blisko krawędzi – jak rozwiązać problem

Rzeczywiście, otwory blisko krawędzi są strukturalnie słabe i ogólnie nie zaleca się ich projektowania w ten sposób.

Aby uniknąć takich problemów,zaleca się zachowanie minimalnej odległości od krawędzi równej co najmniej średnicy otworu. W przypadku otworów gwintowanych należy zachować szczególną ostrożność, ponieważ są one bardziej podatne na uszkodzenia.

Jeśli w projekcie nie można utrzymać wymaganej odległości, alternatywnym podejściem jest wykonanie dodatkowej obróbki na boku po procesie wiercenia otworu. To może pomóc złagodzić efekt "wybrzuszenia" spowodowany początkową obróbką. Należy jednak pamiętać, że dodatkowy etap zwiększa koszty i złożoność procesu.

Zbyt głęboki otwór – jak unikać problemów

W obróbce otworów precyzja może być osiągnięta dla głębokości do około 8 razy średnicy. Przy większych głębokościach konieczne są specjalistyczne procesy, aby uniknąć błędów i problemów produkcyjnych.

With such deep holes, the tendency is for them to bend and the hole diameter to widen. Although high-precision deep-hole machining methods like honing are available, there are still limitations if the initial hole is bent. In such cases, another option is to use shape carving electrical discharge machining. Nonetheless, it’s important to remember that there are still limits to machining deep holes with high precision, depending on the shape. As a general rule, a depth of approximately 8 times the diameter is a good starting point.

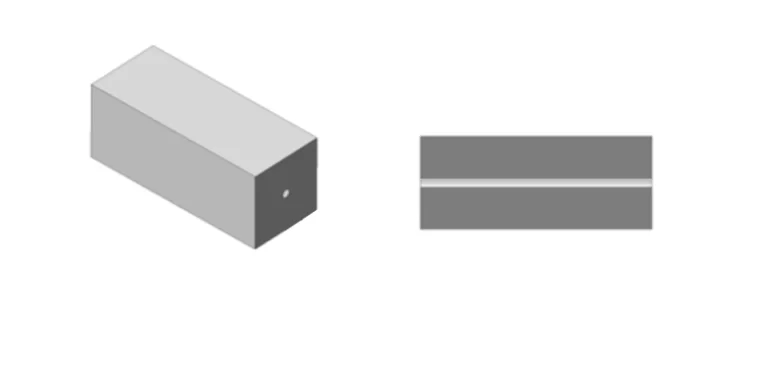

Na przykład, w przypadku części z otworami przelotowymi o małej średnicy na całej długości. Wiercenie tylko z jednej strony może powodować zginanie wiertła.

Im głębiej, tym większe odchylenie i ryzyko błędu wymiarowego.

Podsumowanie

Jak widzieliśmy, podejście do obróbki otworów zależy od ich przeznaczenia i kształtu. Chociaż istnieją jeszcze głębsze aspekty dotyczące otworów, jeśli dobrze zrozumiesz podstawowe zasady, które omówiliśmy dzisiaj, prawdopodobnie będziesz w stanie projektować w sposób, który może być łatwo dostosowany do procesu produkcji.

Projektowanie i produkcja mają swoje wyzwania, dlatego kluczowe jest wzajemne zrozumienie i współpraca obu stron, by osiągnąć lepsze rezultaty w rozwoju produktu.

English

English Deutsch

Deutsch Français

Français Español

Español Italiano

Italiano