BLOG » Trzy wskazówki projektowe dotyczące automatycznych wycen blach

Rozpoczęcie procesu zakupu blach często okazuje się skomplikowanym labiryntem, zwłaszcza gdy towarzyszy mu dążenie do zwiększenia efektywności operacyjnej. W projektowaniu elementów z blachy zawiłości konstrukcyjne są kluczowe nie tylko dlatego, że utrudniają uzyskanie automatycznej wyceny, ale również dlatego, że wpływają na dokładność i mogą prowadzić do potencjalnych deformacji w procesie produkcji. Pułapki procesów manualnych mogą nieświadomie prowadzić do rozbieżności projektowych, które wpływają na etap produkcji i powodują niezamierzone deformacje.

Wśród projektantów powszechne jest przekonanie, że jeśli część można zaprojektować, można ją również wyprodukować. Jednak należy pamiętać, że model 3D stanowi jedynie symulację gotowego elementu. Podczas modelowania części z blachy w oprogramowaniu CAD należy uważnie uwzględniać wymagania produkcyjne.

Nasze doświadczenie pozwala zgłębiać te zawiłości i wskazywać sposoby ulepszania projektów, aby uzyskać dokładną wycenę oraz uniknąć deformacji w procesie produkcji. Dzięki naszemu kompleksowemu zrozumieniu zasad automatycznych wycen blach oferujemy nie tylko rozwiązanie, lecz zmianę paradygmatu w podejściu do projektowania, gwarantując płynne przejście projektu od koncepcji do realizacji.

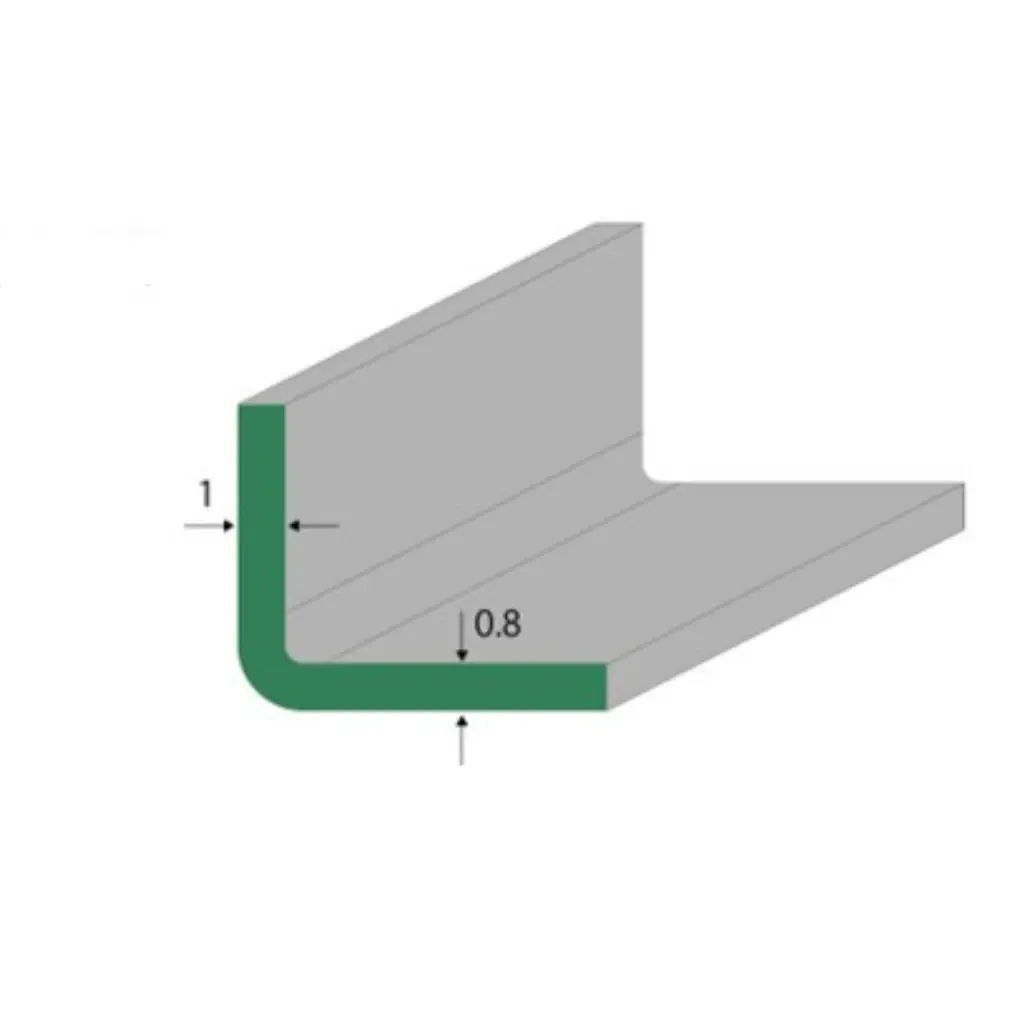

Grubość blachy i promień gięcia to dwa kluczowe czynniki, które są ze sobą ściśle powiązane i wpływają na możliwość wykonania komponentu.

Aby zachować integralność strukturalną gotowych komponentów i ułatwić uzyskanie automatycznej wyceny, należy dwukrotnie sprawdzić grubość każdej powierzchni i modelować część z zachowaniem jednolitej grubości.

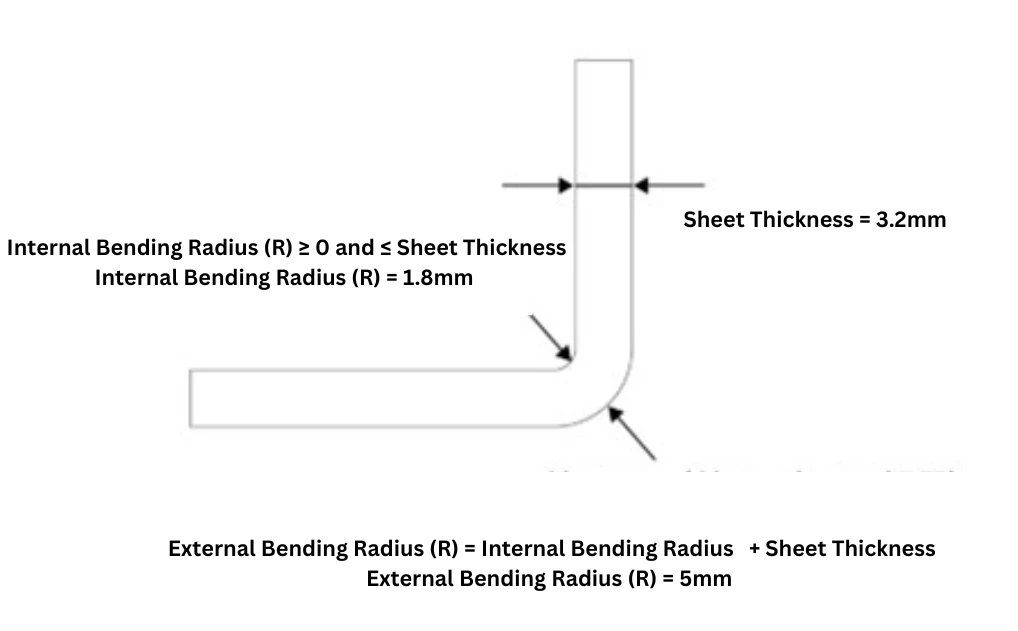

Drugim aspektem, który należy uwzględnić, aby uzyskać automatyczną wycenę, jest sekcja gięcia. Aby uniknąć problemów z wyceną, należy zawsze upewnić się, że zewnętrzny promień gięcia (R) jest równy sumie wewnętrznego promienia (R) i grubości blachy.

Zewnętrzny promień gięcia = Wewnętrzny promień + Grubość blachy

Jeśli chodzi o wewnętrzny promień, zalecamy modelowanie go jako większego lub równego 0 i mniejszego lub równego grubości blachy. Równanie odzwierciedlające ten wzór będzie wyglądać następująco:

Wewnętrzny promień gięcia (R) ≥ 0 i ≤ Grubość blachy

Dodatkowo, minimalny promień gięcia jest określany przez użyty stempel. Wewnętrzny promień nie może być mniejszy niż kształt stempla, więc nie jest możliwe gięcie z kątami szpilkowymi lub zbyt małymi promieniami. Użyj wewnętrznego promienia (R) ≤ grubość blachy jako ogólnej wytycznej.

Zobaczmy, jak to zastosować na przykładzie blachy o grubości 3,2 mm:

Jak wspomniano, wewnętrzny promień gięcia (R) musi mieścić się w zakresie od 0 do 3,2 mm. Zaprojektowaliśmy go na 1,8 mm, aby mieć pewność, że element zostanie wykonany zgodnie ze standardami produkcji.

W rezultacie zewnętrzny promień gięcia (R) wynosi 5 mm (wewnętrzny promień (R) + grubość blachy).

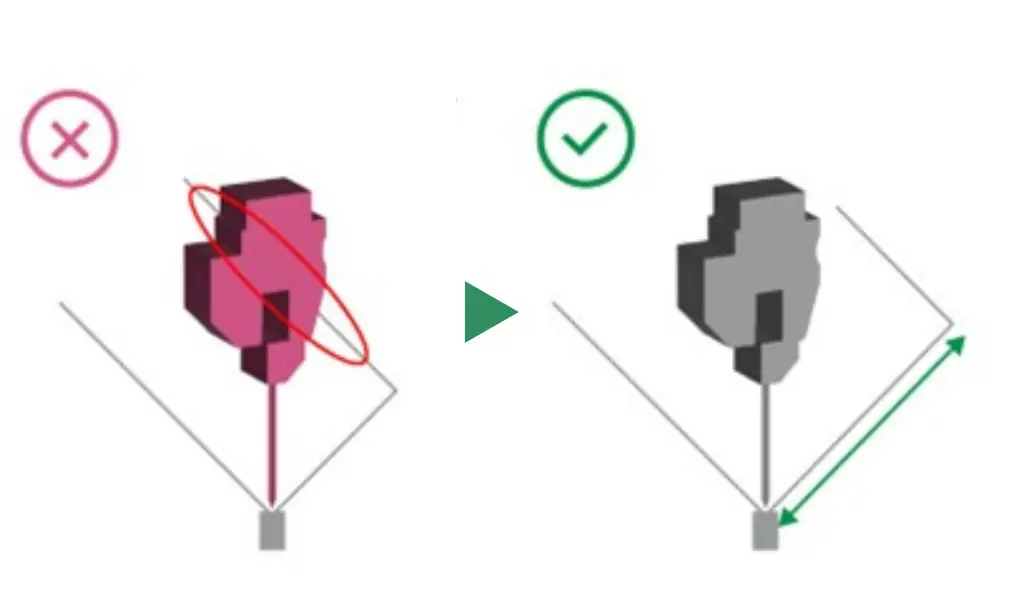

Jako minimalna wytyczna kąt między górną krawędzią ściany wznoszącej a gięciem U powinien wynosić 45° lub mniej, co oznacza, że długość dolnej powierzchni powinna być większa niż wysokość wznoszenia. Aby pewnie uniknąć interferencji, zaleca się, aby długość dolnej powierzchni była co najmniej dwukrotnie większa niż wysokość wznoszenia.

Podczas gięcia blachy w kształt U istotne jest, aby zwrócić uwagę na długość dolnej powierzchni. Jeśli długość dolnej powierzchni jest zbyt mała w stosunku do wysokości wznoszenia, może to prowadzić do kolizji z formą.

Jako minimalna wytyczna kąt między górną krawędzią ściany wznoszącej a gięciem U powinien wynosić 45 stopni lub mniej. Innymi słowy, długość dolnej powierzchni musi być większa niż wysokość wznoszenia. Dla bardziej niezawodnego sposobu unikania interferencji, zaleca się, aby wysokość dolnej powierzchni była co najmniej dwukrotnie większa niż wysokość wznoszenia.

Podjęcie tych środków ostrożności pomoże zapewnić, że gięcie blachy w kształt U nie będzie kolidować z formą.

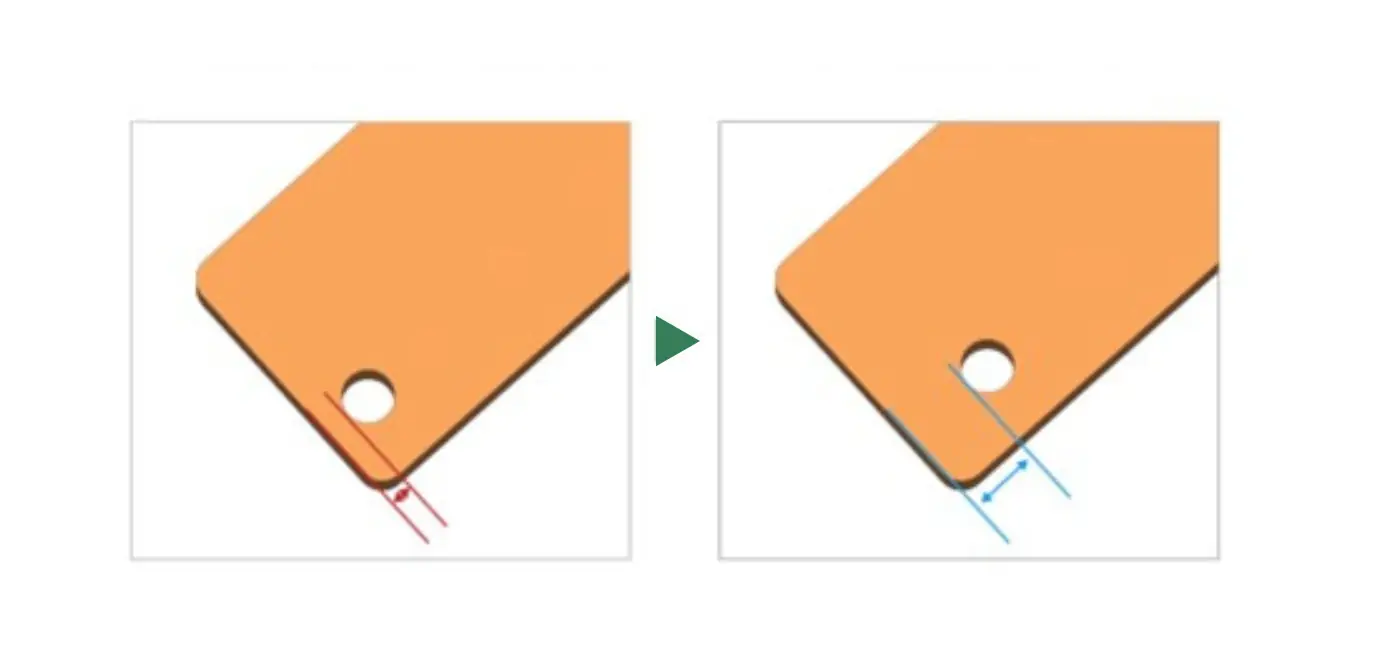

Podczas projektowania otworów w blachach należy upewnić się, że ich pozycja nie znajduje się zbyt blisko krawędzi. Jeśli otwór zostanie umieszczony zbyt blisko krawędzi, może to powodować problemy podczas obróbki. Niewystarczające podparcie blachy podczas wiercenia lub siły ścinające działające w trakcie obróbki mogą spowodować odkształcenie krawędzi w kierunku otworu.

Maksymalna dopuszczalna odległość między krawędzią a otworem zależy od grubości blachy. Jednak kluczowe jest uwzględnienie położenia otworu względem krawędzi już na etapie projektowania.

Podsumowując, choć model 3D stanowi wizualną reprezentację, nie gwarantuje łatwej możliwości wykonania elementu. Aby uzyskać automatyczne wyceny blach, należy zwrócić szczególną uwagę na kluczowe aspekty projektowe, takie jak grubość blachy, minimalny promień gięcia, relację między wysokością wznoszenia a długością dolnej części w gięciach typu U oraz inne.

Uwzględnienie tych czynników toruje drogę do skutecznego i efektywnego procesu projektowania oraz produkcji elementów z blachy. Uzyskanie automatycznej wyceny dla swojego indywidualnego komponentu to pierwszy krok do przyspieszenia procesu zakupowego!