BLOG » Wskazówki Projektowe dla Automatycznych Wycen Płyt Obrabianych

Podczas modelowania komponentów do obróbki, ważne jest, aby projektować z zrozumieniem, jak faktycznie będzie przebiegał proces obróbki. Widzieliśmy już kilka sposobów na uzyskanie znacznie tańszych komponentów. Po naszym przewodniku, jak unikać błędów automatycznej wyceny dla blach, tym razem omówimy kluczowe wskazówki projektowe dla automatycznych wycen płyt obrabianych, które musisz mieć na uwadze.

Projektowanie kieszeni i odpowiadających im promieni narożnych ma ogromne znaczenie. Te elementy nie tylko przyczyniają się do ogólnej estetyki, ale także odgrywają kluczową rolę w zapewnieniu optymalnej funkcjonalności i możliwości produkcji niestandardowych płyt obrabianych. W tej sekcji zagłębiamy się w istotne spostrzeżenia projektowe, prowadząc Cię przez sztukę tworzenia kieszeni, które płynnie równoważą formę i funkcję, jednocześnie uwzględniając zawiłości promieni narożnych. Aby pomóc Ci uzyskać automatyczną wycenę dla swojego niestandardowego komponentu frezowanego, zbadamy trzy różne typy kieszeni: zamkniętą kieszeń, otwartą kieszeń i kieszeń stopniowaną.

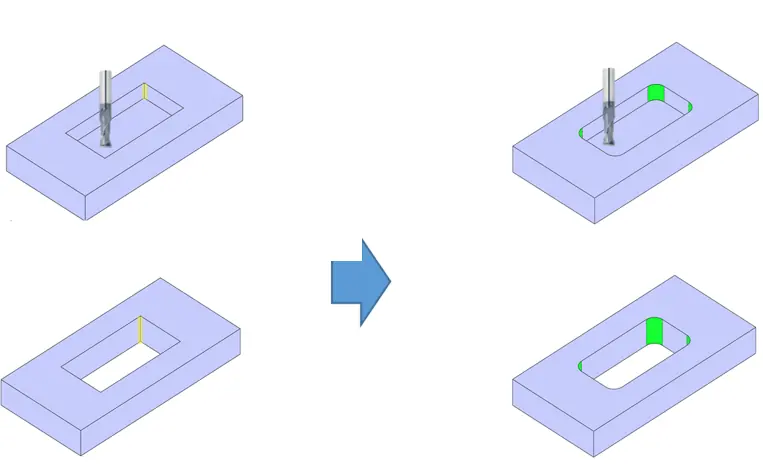

Dla kieszeni, gdzie wszystkie cztery strony są zamknięte, ruch frezu końcowego jest pokazany na poniższym obrazie. Dlatego kąty mniejsze niż średnica frezu końcowego nie mogą być obrabiane. W związku z tym konieczne jest zapewnienie wewnętrznych promieni we wszystkich czterech narożnikach.

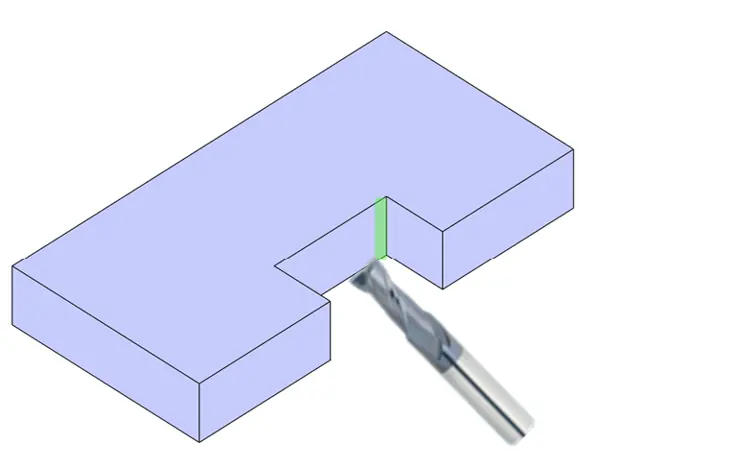

Jednak w przypadku otwartej kieszeni, gdzie otaczające cztery strony nie są zamknięte i ma kształt otworu przelotowego, możliwe jest obrabianie kształtów kieszeni bez wewnętrznych promieni poprzez staranne planowanie kierunku wejścia narzędzia tnącego.

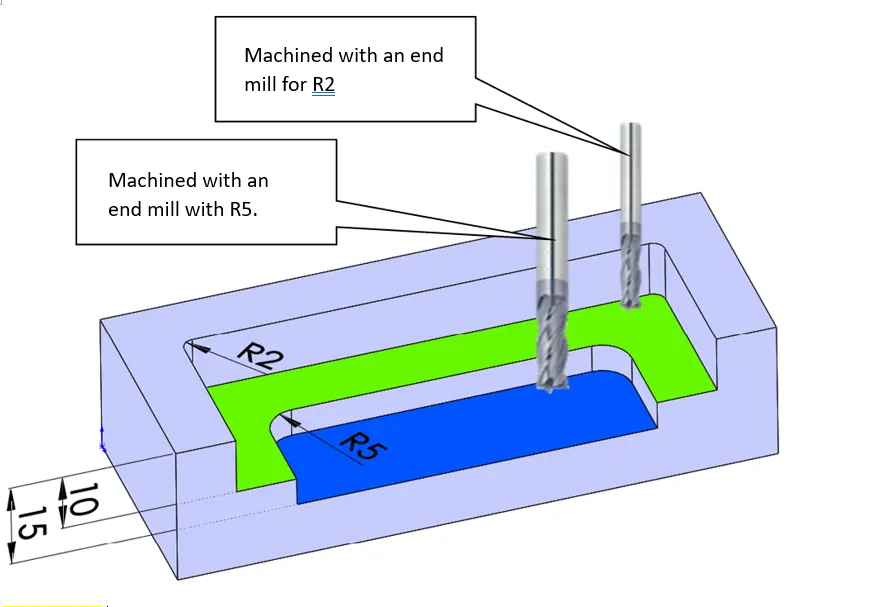

W przypadku kieszeni stopniowanej, jak pokazano poniżej, płytsza kieszeń jest określona z promieniem narożnym R2, więc jest obrabiana przy użyciu frezu końcowego zaprojektowanego dla R2. Z drugiej strony, głębsza kieszeń jest określona z promieniem narożnym R5 i będzie obrabiana odpowiednio. W miarę jak głębokość wzrasta, wymagany jest grubszy frez końcowy, więc konieczna jest ostrożność.

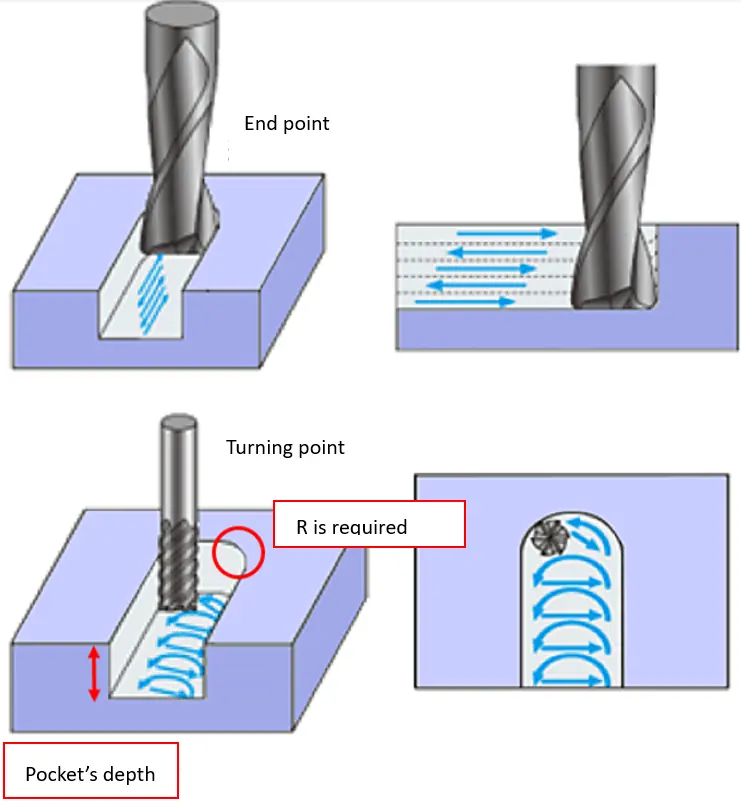

Na końcach i punktach zwrotnych frezu końcowego zawsze wymagany jest R odpowiadający średnicy frezu końcowego. Poniższy obraz ilustruje zachowanie frezu końcowego w tych punktach. Wartość R zmienia się w zależności od głębokości kieszeni, aby obrabiać ją z optymalną średnicą frezu końcowego.

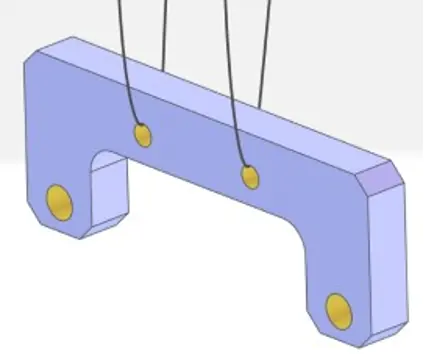

Podczas wykonywania obróbki powierzchniowej na częściach obrabianych, czasami konieczne jest wiercenie otworów, aby zawiesić części podczas procesu obróbki powierzchniowej.

W takich przypadkach mogą wystąpić miejsca z niewystarczającą obróbką powierzchniową wewnątrz otworów przeznaczonych do obróbki powierzchniowej. Poniższy obraz ilustruje zawieszenie części podczas obróbki powierzchniowej.

Chociaż modele 3D oferują dużą swobodę w kształtowaniu, rzeczywisty proces obróbki wprowadza różne ograniczenia z powodu czynników takich jak kształt i orientacja narzędzi tnących. Dlatego podczas projektowania ważne jest, aby przywiązywać dużą wagę do obszaru kieszeni w celu uczynienia go faktycznie możliwym do obróbki przez frez końcowy. Wszelkie ograniczenia doprowadzą w rzeczywistości do niepowodzenia w procesie automatycznej wyceny dla niestandardowej części frezowanej. To nie dotyczy tylko frezu końcowego: upewnij się, że zwracasz uwagę na cechy i ruchy każdego narzędzia podczas projektowania.