BLOG » Zrozumienie Promienia Narożnika (Promienie Narożników)

Zrozumienie Promienia Narożnika (Promienie Narożników)

W dziedzinie projektowania mechanicznego pewne elementy cicho kształtują funkcjonalność i estetykę komponentów, a jednak często pozostają niezauważone. Jednym z takich elementów jest promień narożnika (promienie narożników). W tym artykule zagłębiamy się w zawiły świat promienia narożnika i jego kluczową rolę w procesie projektowania. Dołącz do nas, gdy rozwikłamy znaczenie tego pozornie skromnego aspektu i zbadamy, jak wpływa on na formę i funkcję zespołów mechanicznych.

Co to jest promień narożnika?

Promień narożnika odnosi się do krzywizny lub zaokrąglenia na przecięciu dwóch powierzchni w elemencie mechanicznym lub części. Jest to kluczowy aspekt projektowania i produkcji, szczególnie w procesach obróbki. Podczas obróbki ostrych narożników trudno jest osiągnąć precyzyjne wyniki z powodu czynników takich jak odchylenie narzędzia, właściwości materiału i siły skrawania. Poprzez wprowadzenie promienia narożnika, inżynierowie mogą złagodzić te wyzwania, co skutkuje płynniejszymi przejściami, zmniejszonymi koncentracjami naprężeń i poprawioną ogólną wydajnością części. Promienie narożników są określane na rysunkach inżynierskich, aby zapewnić spójność i dokładność podczas procesu produkcji. Odgrywają one kluczową rolę w zwiększaniu trwałości, funkcjonalności i estetyki elementów mechanicznych w różnych branżach, od motoryzacyjnej i lotniczej po elektronikę i produkcję.

Dlaczego mamy zaokrąglone promienie narożników?

Obróbka to proces, w którym materiał jest usuwany przez obracające się ostrze dociskane do przedmiotu obrabianego. Gdy ostrze się obraca, z góry widziane jest, że śledzi ono ścieżkę kołową.

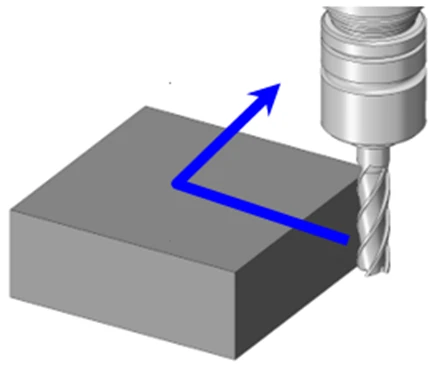

Rozważ ruch standardowego frezu czołowego: porusza się on w sposób cylindryczny, tnąc materiał, gdy styka się z przedmiotem obrabianym. Gdy ten ruch odbywa się wzdłuż płaskiej płaszczyzny, pozostawia za sobą zakrzywiony kształt znany jako "promień".

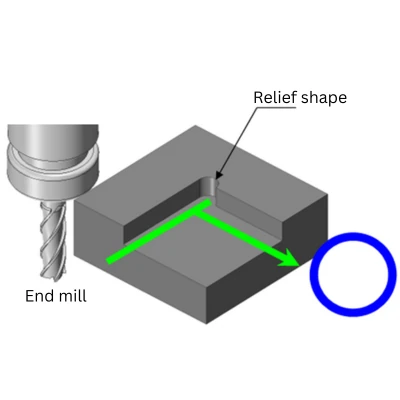

Wyobraź sobie poruszanie frezem czołowym w kształcie litery L przeciwko blokowi, jak pokazano na Rysunku 1.

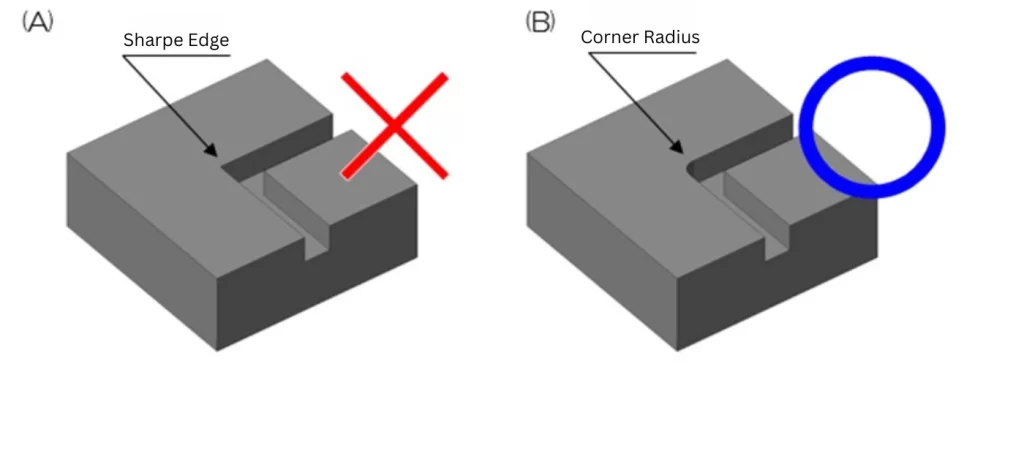

Powstały kształt po obróbce pokazano na Rysunku 1-2. W obróbce zewnętrzny narożnik złożonej części nie tworzy ostrego kąta, jak pokazano na (A). Zamiast tego przyjmuje promień równy promieniowi narzędzia tnącego, jak pokazano na (B). Ten zakrzywiony profil to to, co nazywamy promieniem narożnika.

W obróbce te promienie narożników są nieuniknione z powodu obrotu narzędzia tnącego. Szczególnie w scenariuszach takich jak ten przedstawiony na Rysunku 1-2, gdzie narożnik jest otoczony trzema ścianami, promień narożnika zawsze będzie obecny.

Aby wyeliminować promienie narożników, można zastosować alternatywną metodę zwaną obróbką elektroerozyjną (EDM). Technika ta polega na tworzeniu elektrody w odwrotnym kształcie do pożądanego formy i używaniu wyładowań elektrycznych do precyzyjnego topienia materiału. Jednak ze względu na koszty związane z tworzeniem elektrod i samym procesem EDM, metoda ta jest rzadko stosowana, chyba że jest to absolutnie konieczne.

Zrozumienie wpływu promienia narożnika

Aby lepiej zrozumieć, jak promienie narożników wchodzą w grę, przyjrzyjmy się kilku konkretnym przykładom.

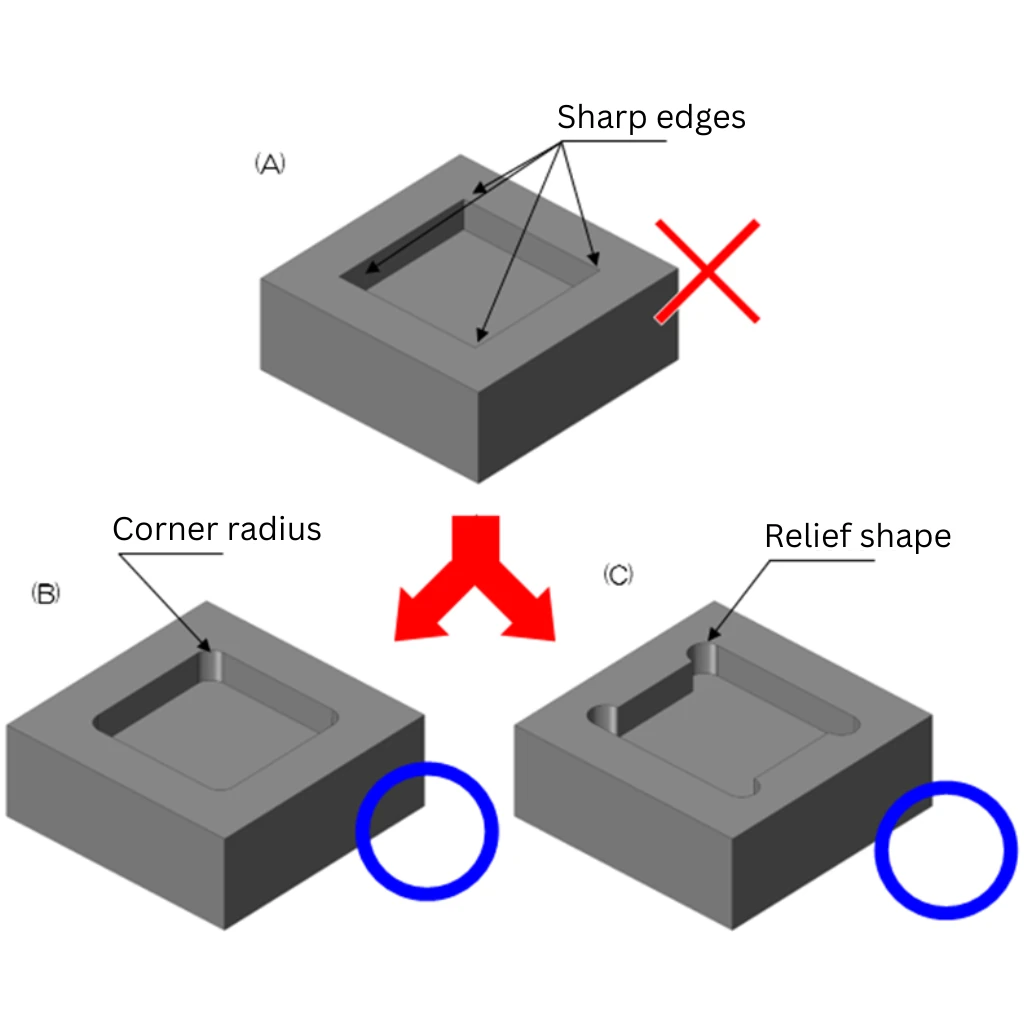

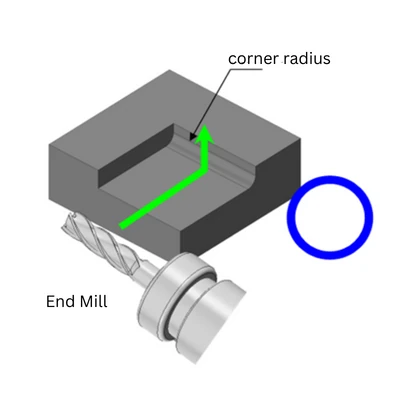

Rysunek 2-1 przedstawia kwadratową kieszeń. Takie kształty kieszeni są otoczone trzema ścianami na wszystkich czterech narożnikach. W tych obszarach narożników nieuchronnie tworzą się promienie narożników, jak pokazano na (B), co jest powszechnym scenariuszem.

Inne podejście, jak pokazano na (C), polega na cofnięciu kształtu promienia nieco poza ścianę. Metoda ta może być stosowana, gdy istnieje konkretny obiekt, który musi ciasno pasować do wnętrza kieszeni. To celowe cofnięcie kształtu w celu dopasowania obiektu jest również znane jako "kształt ulgi".

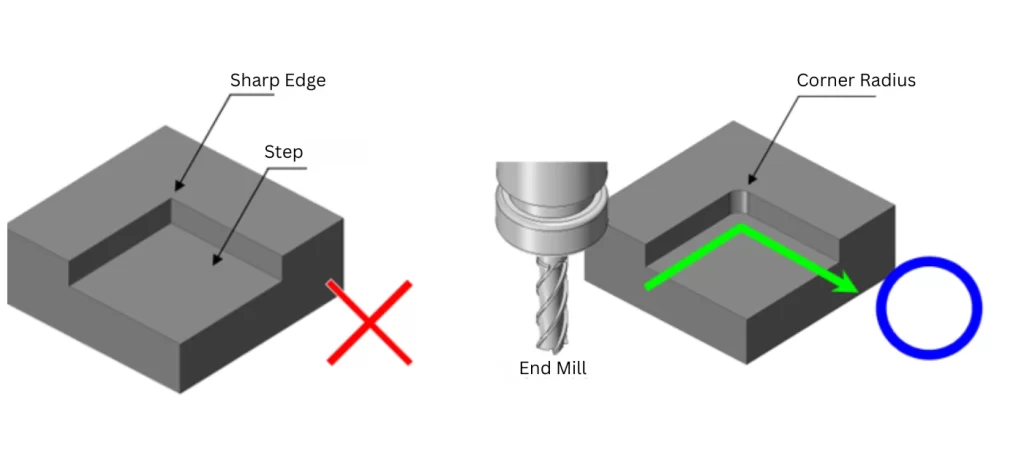

Rozważ kształt przedstawiony na Rysunku 2-2: narożnik otoczony trzema ścianami, gdzie nie można utworzyć ostrego kąta. W rzeczywistej obróbce ten scenariusz jest często rozwiązywany przez opuszczenie frezu czołowego z góry, co skutkuje promieniami narożników na złożonej części, jak pokazano na Rysunku 2-3.

Inną możliwością jest obróbka z góry, co również może wprowadzić cofnięty kształt, jak pokazano na Rysunku 2-4.

Alternatywnie, można rozważyć scenariusz przedstawiony na Rysunku 2-5, gdzie frez czołowy jest wprowadzany z boku bloku. Chociaż mniej powszechne z powodu czynników takich jak długość narzędzia tnącego, metoda ta jest nadal ważna dla wprowadzania promieni narożników.

Związek między promieniem narożnika a dostosowaniami operacyjnymi

Teraz przyjrzyjmy się związkowi między orientacją umieszczenia promienia narożnika a dostosowaniami operacyjnymi.

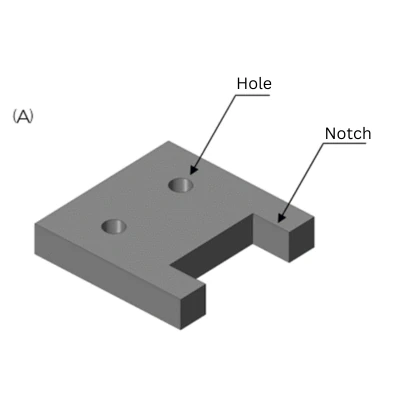

Rozważ Rysunek 3-1. Czy element o tej konfiguracji może być obrabiany, jak omówiono wcześniej? Ten rysunek przedstawia kształt płyty obrabianej z dwoma otworami i wycięciem, bez promieni narożnych na wycięciu.

Odpowiedź brzmi: „Tak, można to obrabiać”. Jeśli kształt nie ma ścian go otaczających i narzędzie tnące może przejść, obróbka jest możliwa. Jednakże, to wymaga dostosowania operacyjnego.

Podczas obróbki z różnych orientacji, w rzeczywistości, konieczne są dostosowania operacyjne. To obejmuje poluzowanie mocowania przedmiotu obrabianego, dostosowanie jego orientacji, ponowne zabezpieczenie, ustawienie środka przedmiotu obrabianego i tak dalej. Ten proces może być dość pracochłonny, jak można sobie wyobrazić.

Zakres promienia narożnika

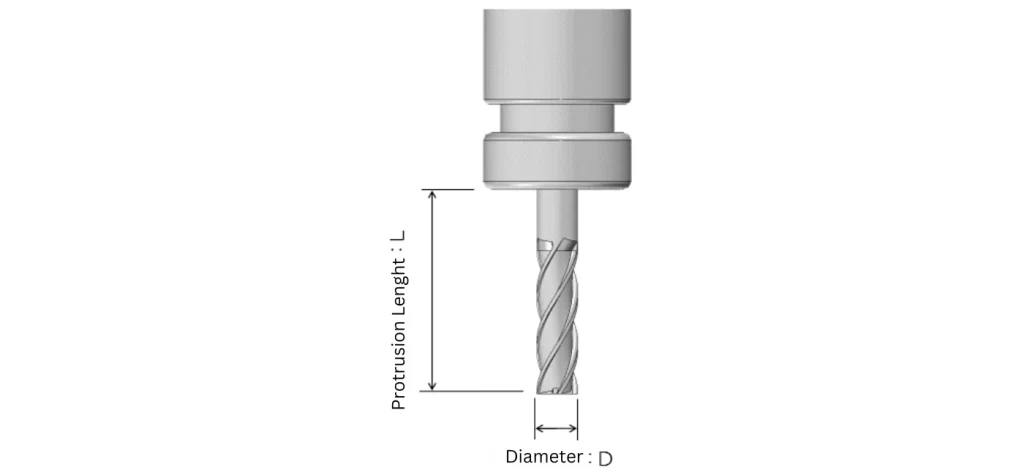

ogólnie, podczas obróbki konturowej frezem palcowym, zaleca się stosowanie wytycznej L / D ≤ 5. Chociaż wprowadzenie formuły może wydawać się nagłe, rozłóżmy to krok po kroku.

W tej formule, L oznacza „długość wystawania” [mm] narzędzia tnącego, czyli długość frezu palcowego wystającego z uchwytu. Tymczasem D oznacza „średnicę” [mm] frezu palcowego.

Z kolei, jeśli długość wystawania znacznie przekracza średnicę, narzędzie tnące może doświadczać wibracji. Te wibracje mogą prowadzić do szorstkich powierzchni, niedokładnych wymiarów, a nawet złamania narzędzia podczas obróbki. Przestrzeganie wytycznej L / D ≤ 5 pomaga zminimalizować takie ryzyko.

Oczywiście, te kryteria mogą się różnić w zależności od warunków obróbki, takich jak prędkość narzędzia tnącego i głębokość cięcia, a także rodzaje materiałów. Niemniej jednak, zaleca się stosowanie tej wytycznej jako przybliżonego oszacowania.

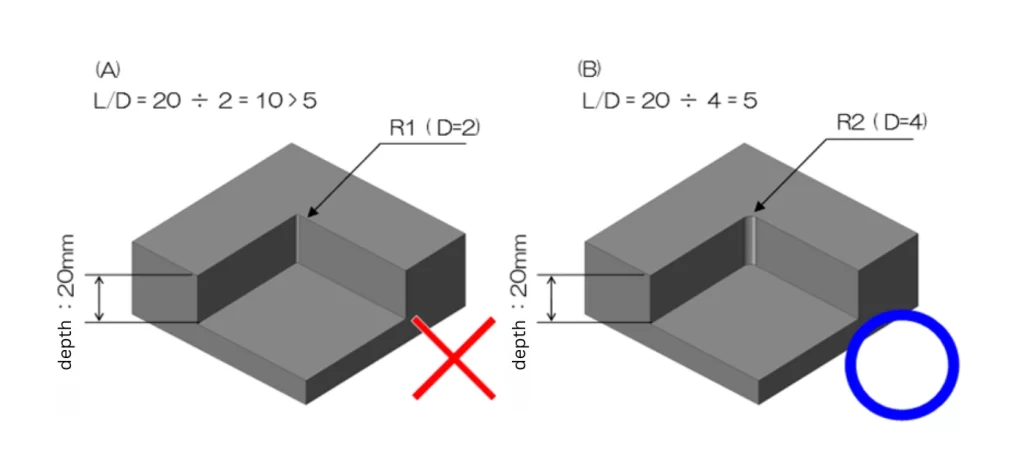

Traktując „głębokość cięcia” w projekcie jako równoważną „długości wystawania”, można obliczyć dopuszczalny rozmiar promieni do obróbki. Odnieś się do porównania L / D na Rysunku 4-2.

W przykładzie (A) promienie narożników to R1. Przy głębokości wcięcia 20 mm, L / D = 10, co przekracza próg 5. Oznacza to, że promienie są zbyt małe dla głębokości wcięcia, dlatego należy unikać takiego ustawienia promienia narożnika.

Z drugiej strony, przykład (B) przedstawia R2, co skutkuje L / D = 5, co czyni to ustawienie promienia narożnika wykonalnym.

Stosowanie tego podejścia pozwala na systematyczną ocenę odpowiedniości ustawień promienia narożnika. Jednakże, ważne jest, aby zauważyć, że obróbka z promieniem R0.1mm do cięcia grubości 1mm jest niepraktyczna, ponieważ wymagałaby frezu końcowego o średnicy Φ0.2mm. (Chociaż wykonalne w określonych dziedzinach, takich jak obróbka form lub mikroobróbka.)

W przypadku wątpliwości zaleca się konsultację z warsztatem obróbki w celu ustalenia odpowiedniego ustawienia promienia narożnika. Pamiętanie o tych wytycznych może ułatwić dyskusje i decyzje dotyczące ustawień promienia narożnika w rysunkach obróbczych.

Jeśli nie wskazano konkretnych preferencji, określenie „R3 lub mniej” na rysunku pozwala warsztatowi obróbki wybrać najbardziej odpowiedni promień w określonym zakresie.

Podsumowanie

Podsumowując, zrozumienie znaczenia promieni narożników w obróbce jest kluczowe dla efektywnego projektowania komponentów mechanicznych. Zbadaliśmy, jak promienie narożników są nieuniknione w niektórych kształtach, podkreślając znaczenie wyraźnego określenia ich lokalizacji na rysunkach obróbczych, aby uniknąć nieporozumień i opóźnień.

Stosując zasady przedstawione w tym artykule, projektanci mogą zapewnić efektywną produkcję komponentów mechanicznych z optymalnymi ustawieniami promieni narożników. Ostatecznie, integracja tych spostrzeżeń w procesie projektowania może prowadzić do płynniejszych przepływów pracy, obniżenia kosztów i zwiększenia precyzji w operacjach obróbczych.

English

English Deutsch

Deutsch Français

Français Español

Español Italiano

Italiano