BLOG » Przewodnik po tolerancjach obróbki CNC

Przewodnik po tolerancjach obróbki CNC

W obróbce CNC tolerancje odgrywają kluczową rolę w zapewnieniu, że części spełniają wymagania funkcjonalne i montażowe. Tolerancja definiuje dopuszczalną zmienność wymiarów, wpływając na dokładność i wydajność końcowego komponentu. Zrozumienie tolerancji jest niezbędne dla inżynierów, projektantów i producentów do optymalizacji produkcji przy jednoczesnym zachowaniu opłacalności.

Czym są Tolerancje w Obróbce CNC?

Tolerancje określają dopuszczalne odchylenie od nominalnego wymiaru, zapewniając, że część mieści się w wymaganych ograniczeniach mechanicznych i funkcjonalnych. Te odchylenia są zazwyczaj mierzone w mikronach (µm) lub milimetrach (mm) i zależą od czynników takich jak właściwości materiału, procesy obróbcze i wymagania projektowe. Te specyfikacje są kluczowe w rysunkach technicznych, gdzie inżynierowie wskazują dopuszczalne wymiary za pomocą standardowej notacji. Ustalając precyzyjne tolerancje, producenci mogą zrównoważyć koszty, efektywność materiałową i wydajność, zapewniając, że części obrabiane CNC spełniają standardy branżowe i wymagania funkcjonalne.

Jak wyjaśniono, tolerancje są używane do kontrolowania, o ile wyprodukowana część może odbiegać od swoich nominalnych wymiarów bez wpływu na funkcjonalność. Te tolerancje są kluczowe dla zapewnienia wymienności, dopasowania, funkcji i możliwości produkcji.

Oto główne typy tolerancji powszechnie stosowane w projektowaniu części:

1. Tolerancje Wymiarowe

dotyczą rozmiaru cech takich jak długości, średnice, grubości, itp.

- Tolerancje liniowe: np. 50 ± 0,1 mm

- Tolerancje kątowe: np. 90° ± 0,5°

- Często definiowane przy użyciu ISO 2768-1 dla ogólnych tolerancji, gdy nie są wyraźnie określone.

2. Tolerancje Geometryczne (GD&T)

Zdefiniowane przez BS 8888 (brytyjski standard zgodny z ISO 1101)

Kontrolują kształt, orientację i położenie cech poza samym rozmiarem.

Główne typy:

- Tolerancje kształtu

- Wyprostowanie

- Płaskość

- Okrągłość

- Cylindryczność

- Tolerancje orientacji

- Prostopadłość

- Równoległość

- Kątowość

- Tolerancje położenia

- Pozycja

- Współosiowość

- Symetria

- Tolerancje bicia

- Bicie okrągłe

- Całkowite bicie

Każda ma określony symbol używany w ramce kontroli cech na rysunku technicznym.

3. Tolerancje Tekstury Powierzchni

- Określają chropowatość lub wykończenie powierzchni części.

- Wskazywane za pomocą symboli takich jak Ra (średnia chropowatość).

- Regulowane przez BS EN ISO 1302.

4. Tolerancje Pasowań i Ograniczeń (System Otwór/Wał)

- Określa, jak ciasno lub luźno dwie współpracujące części pasują do siebie.

- Regulowane przez BS EN ISO 286 (wcześniej BS 4500).

- Używa klas tolerancji (IT01–IT16) i kodów literowych dla otworów (H, G, itp.) i wałów (h, g, itp.)

- Np. H7/g6 = pasowanie ślizgowe

Rodzaje pasowań:

- Dopasowanie prześwitu

- Pasowanie przejściowe

- Pasowanie wciskowe

5. Tolerancje Położenia i Oparte na Odniesieniach

- Kontrolują, gdzie cechy muszą być zlokalizowane w stosunku do siebie lub do odniesienia.

- Często używane z GD&T.

Tabela Podsumowująca

| Typ | Kontrolowana Cech | Przykład / Standard |

|---|---|---|

| Wymiarowa | Rozmiar (długość, średnica) | ISO 2768-1, BS 8888 |

| Geometryczna (GD&T) | Kształt, położenie | ISO 1101, BS 8888 |

| Tekstura Powierzchni | Wykończenie, chropowatość | ISO 1302 |

| Ograniczenia i Pasowania | Części współpracujące | ISO 286, BS EN ISO 286 |

| Położeniowa | Lokalizacja względna | Ramka kontroli cech GD&T |

Kluczowa Terminologia w Tolerancjach Rozmiaru

Nieporozumienia dotyczące terminów związanych z tolerancjami mogą prowadzić do błędów projektowych. Aby zapewnić dokładność, przedstawimy poniżej definicje oparte na międzynarodowych standardach:

| Termin | Definicja |

|---|---|

| Geometria Rozmiaru | Kształt geometryczny określony przez pomiary długości lub kąta. |

| Rozmiar Nominalny | Teoretycznie doskonały wymiar pokazany na rysunku. |

| Granice Tolerancji | Maksymalny i minimalny dopuszczalny rozmiar cechy. |

| Górna Granica | Największy dopuszczalny rozmiar. |

| Dolna Granica | Najmniejszy dopuszczalny rozmiar. |

| Wartość Tolerancji | Różnica między górną a dolną granicą. |

| Odchylenie Górne | Odchylenie od rozmiaru nominalnego do górnej granicy. |

| Odchylenie Dolne | Odchylenie od rozmiaru nominalnego do dolnej granicy. |

| Klasa Tolerancji | Połączenie podstawowych tolerancji i podstawowych klas rozmiarów. |

Dlaczego Zrozumienie Tolerancji Jest Ważne

Wybór odpowiedniej tolerancji jest kluczowy dla zrównoważenia precyzji, możliwości produkcji i kosztów. Zbyt ciasne tolerancje mogą zwiększyć złożoność obróbki i koszty, podczas gdy zbyt luźne tolerancje mogą prowadzić do problemów z montażem. Przestrzegając standardów branżowych i poprawnie definiując tolerancje, inżynierowie mogą poprawić wydajność produkcji i zapewnić kompatybilność części.

Tolerancje ogólne: Standard dla zmienności wymiarowej

Gdy wymiar jest określony z tolerancją ±0,1, producenci zwracają szczególną uwagę na zmienność. Ale co się dzieje, gdy wymiar jest podany bez tolerancji? Jak określamy akceptowalny zakres zmienności?

Odpowiedź leży w tolerancjach ogólnych, znanych również jako tolerancje standardowe lub zwykłe dopuszczalne odchylenia w projektowaniu i produkcji. Są to zdefiniowane wcześniej tolerancje, które mają zastosowanie, gdy nie są określone tolerancje wyraźne, pomagając utrzymać rysunki techniczne czyste i przejrzyste.

Zrozumienie tolerancji ogólnych

Jeśli wymiar jest pokazany bez tolerancji, standardowa praktyka zakłada równy zakres tolerancji po obu stronach plus i minus, skupiony wokół wymiaru nominalnego. Oznacza to, że niezależnie od tego, czy część jest wyprodukowana nieco większa czy mniejsza, dopóki mieści się w dozwolonym zakresie, jest akceptowalna.

Konkretne wartości tolerancji ogólnych różnią się w zależności od metody produkcji. Poniżej skupiamy się na powszechnych tolerancjach ogólnych dla procesów obróbki, opartych na standardach.

Tabela 5-2 Tolerancje ogólne dla wymiarów długości z wyłączeniem fazowania (JIS B 0405-1991 ~ W przypadku cięcia)

| Klasa tolerancji | Klasyfikacja standardowych wymiarów | 0,5 do 3 | Powyżej 3 ≤ 6 | Powyżej 6 ≤ 30 | Powyżej 30 ≤ 120 | Powyżej 120 < 400 | Powyżej 400 < 1000 | Powyżej 1000 < 2000 | Powyżej 2000 < 4000 |

|---|---|---|---|---|---|---|---|---|---|

| Tolerancja | Klasa dokładna | ±0,05 | ±0,05 | ±0,1 | ±0,15 | ±0,2 | ±0,3 | ±0,5 | – |

| Średnia | ±0,1 | ±0,1 | ±0,2 | ±0,3 | ±0,5 | ±0,8 | ±1,2 | ±2 | |

| Klasa zgrubna | ±0,2 | ±0,3 | ±0,5 | ±0,8 | ±1,2 | ±2 | ±3 | ±4 | |

| Bardzo gruboziarniste | – | ±0,5 | ±1 | ±1,5 | ±2,5 | ±4 | ±6 | ±8 |

Tabela 5-3 Tolerancja ogólna długości fazowania (JIS B 0405-1991 ~ Dla cięcia)

| Klasa Tolerancji | Klasyfikacja standardowych wymiarów | ||

| Wyjaśnienie | 0,5 lub więcej 3 lub mniej | Powyżej 3 6 lub mniej | Powyżej 6 |

| Tolerancja | |||

| Klasa dokładna | ±0,2 | ±0,5 | ±1 |

| Średnia | |||

| Gruba klasa | ±0,4 | ±1 | ±2 |

Tabela 5-4 Tolerancje ogólne dla wymiarów kątowych (JIS B 0405-1991 – dla cięcia)

| Klasa Tolerancji | Długość krótszego boku kąta w pytaniu | ||||

| wyjaśnienie | 10 lub mniej | Powyżej 10 | Powyżej 50 | Powyżej 120 | Powyżej 400 |

| Poniżej 50 | Poniżej 120 | Poniżej 400 | |||

| Tolerancja | |||||

| Klasa dokładna | ±1° | ±30′ | ±20′ | ±10′ | ±5′ |

| Średnia | |||||

| Klasa zgrubna | ±1°30′ | ±1° | ±30′ | ±15′ | ±10′ |

| Bardzo gruboziarniste | ±3° | ±2° | ±1° | ±30′ | ±20′ |

Klasy tolerancji obróbki

Tolerancje ogólne dla obróbki są klasyfikowane na cztery klasy:

- Klasa dokładna (f) – Wysoka precyzja

- Klasa średnia (m) – Standardowa precyzja

- Klasa zgrubna (c) – Niższa precyzja

- Klasa bardzo zgrubna (v) – Zgrubna obróbka

Jak poprawnie określać tolerancje wymiarowe

W przypadkach, gdy tolerancje ogólne są niewystarczające, należy określić ciaśniejsze tolerancje, aby spełnić wymagania funkcjonalne i montażowe. Jednakże, niepotrzebnie ścisłe tolerancje zwiększają koszty obróbki wykładniczo, ponieważ mniej producentów jest w stanie osiągnąć ekstremalną precyzję.

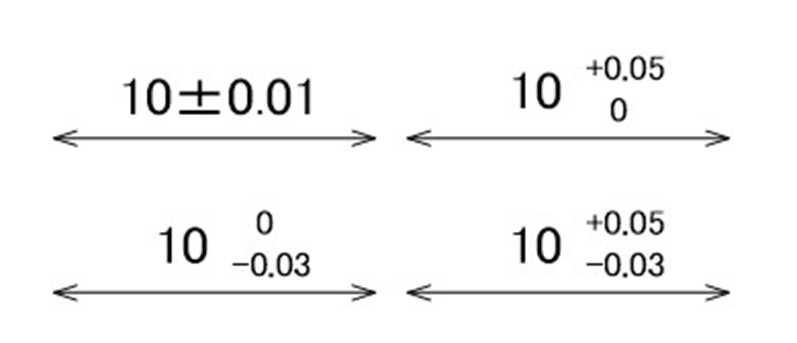

1. Jak wskazywać tolerancje rozmiaru

Dla tolerancji rozmiaru, dopuszczalne odchylenie jest zapisywane obok wymiaru nominalnego. Jeśli górne i dolne odchylenia nie są symetryczne, są zapisywane ułożone jedno nad drugim względem wartości nominalnej.

Tolerancja rozmiaru nie musi być równomiernie rozłożona wokół wymiaru nominalnego. Możliwe jest przesunięcie tolerancji w stronę dodatnią lub ujemną (powszechnie nazywane tolerancją jednostronną w ustawieniach projektowych).

W ten sposób projektanci wyrażają swoje zamierzenia projektowe na rysunkach, celując w średni, górny lub dolny zakres względem wymiaru nominalnego. Jednak ważne jest, aby pamiętać, że tokarze zazwyczaj celują w środek dozwolonego zakresu tolerancji podczas produkcji.

Nie ma ścisłych regulacji dotyczących rozmiaru czcionki dla wartości tolerancji. Według przykładów JIS, wartości tolerancji są zapisywane w tym samym rozmiarze czcionki co liczby wymiarowe. Dopóki tekst jest czytelny, domyślne ustawienia w oprogramowaniu CAD powinny być wystarczające.

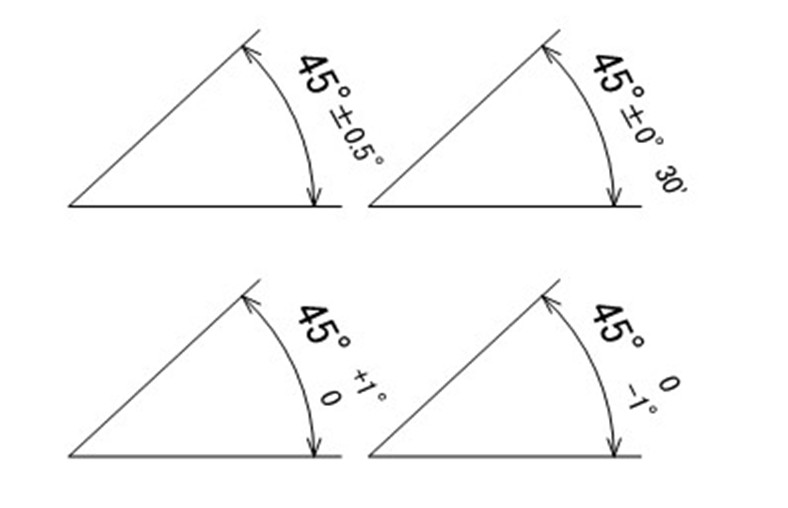

2. Wskazywanie tolerancji rozmiaru kątowego

Notacja dla tolerancji rozmiaru kątowego podąża za tym samym formatem co tolerancja rozmiaru. Jednak wymiary kątowe wymagają symboli jednostek, a system sześćdziesiątkowy (base-60) jest zazwyczaj używany, reprezentowany w stopniach (°), minutach (′) i sekundach (″).

Jak należy interpretować minuty (′) i sekundy (″)?

Działa to podobnie jak zegar: gdy minie 60 minut, tworzą 1 stopień, przechodząc do następnej jednostki. Ta metoda liczenia jest znana jako system sześćdziesiątkowy.

W przeciwieństwie do tego, regularna notacja numeryczna podąża za systemem dziesiętnym, gdzie 9 przechodzi na 10. Poniższa tabela zapewnia konwersję między minutami kątowymi (′) w systemie sześćdziesiątkowym a stopniami dziesiętnymi.

Tabela konwersji kątów (Minuty na stopnie dziesiętne)

| Minuty (′) | Stopnie dziesiętne | Minuty (′) | Stopnie dziesiętne | Minuty (′) | Stopnie dziesiętne | Minuty (′) | Stopnie dziesiętne |

| 1′ | 0,0167° | 16′ | 0,2667° | 31′ | 0,5167° | 46′ | 0,7667° |

| 2′ | 0,0333° | 17′ | 0,2833° | 32′ | 0.5333° | 47′ | 0.7833° |

| 3′ | 0.0500° | 18′ | 0.3000° | 33′ | 0.5500° | 48′ | 0.8000° |

| 4′ | 0.0667° | 19′ | 0.3167° | 34′ | 0.5667° | 49′ | 0.8167° |

| 5′ | 0.0833° | 20′ | 0.3333° | 35′ | 0.5833° | 50′ | 0.8333° |

| 6′ | 0.1000° | 21′ | 0.3500° | 36′ | 0.6000° | 51′ | 0.8500° |

| 7′ | 0.1167° | 22′ | 0.3667° | 37′ | 0.6167° | 52′ | 0.8667° |

| 8′ | 0.1333° | 23′ | 0.3833° | 38′ | 0.6333° | 53′ | 0.8833° |

| 9′ | 0.1500° | 24′ | 0.4000° | 39′ | 0.6500° | 54′ | 0.9000° |

| 10′ | 0.1667° | 25′ | 0.4167° | 40′ | 0.6667° | 55′ | 0.9167° |

| 11′ | 0.1833° | 26′ | 0.4333° | 41′ | 0.6833° | 56′ | 0.9333° |

| 12′ | 0.2000° | 27′ | 0.4500° | 42′ | 0.7000° | 57′ | 0.9500° |

| 13′ | 0.2167° | 28′ | 0.4667° | 43′ | 0.7167° | 58′ | 0.9667° |

| 14′ | 0.2333° | 29′ | 0.4833° | 44′ | 0.7333° | 59′ | 0.9833° |

| 15′ | 0.2500° | 30′ | 0.5000° | 45′ | 0.7500° | 60′ | 1.0000° |

Podczas określania tolerancji kątowych wybór pomiędzy notacją dziesiętną a notacją sześćdziesiętną zazwyczaj zależy od preferencji projektanta.

Nagromadzenie tolerancji

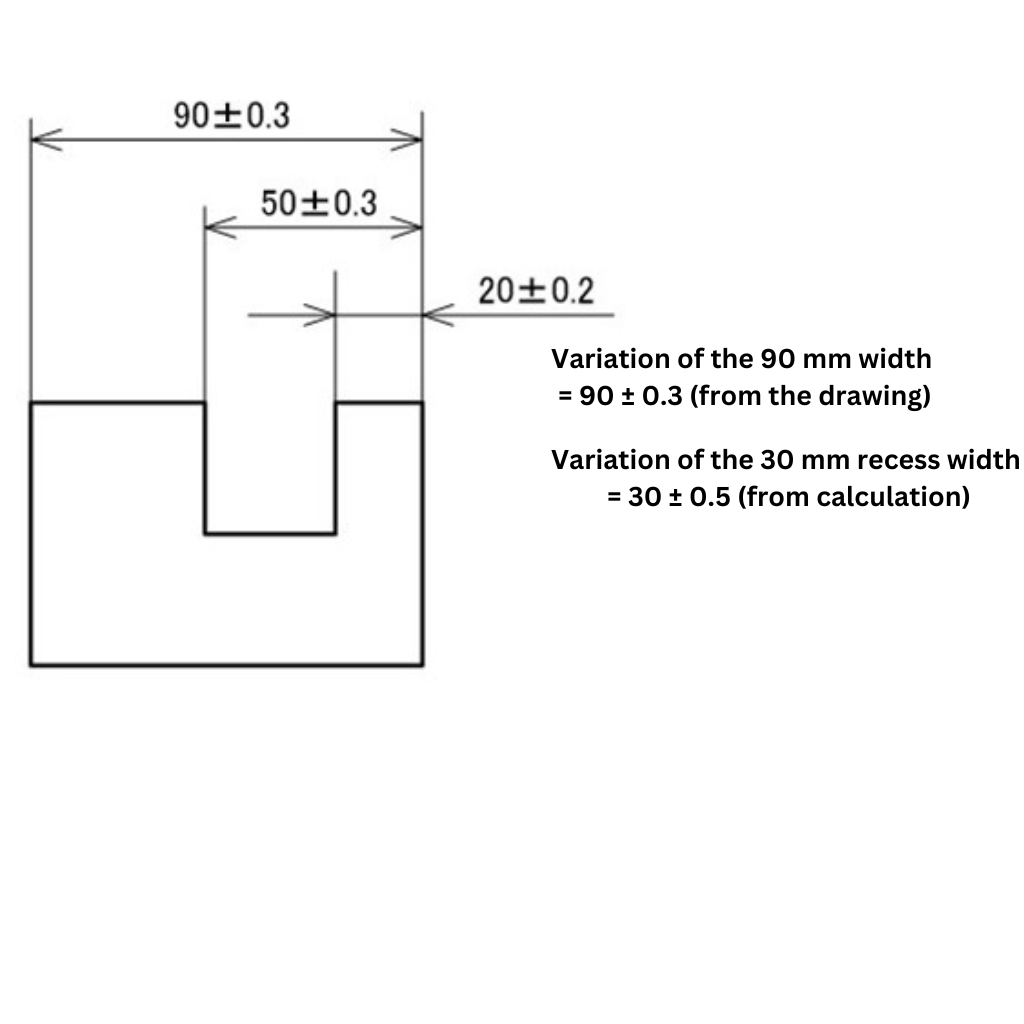

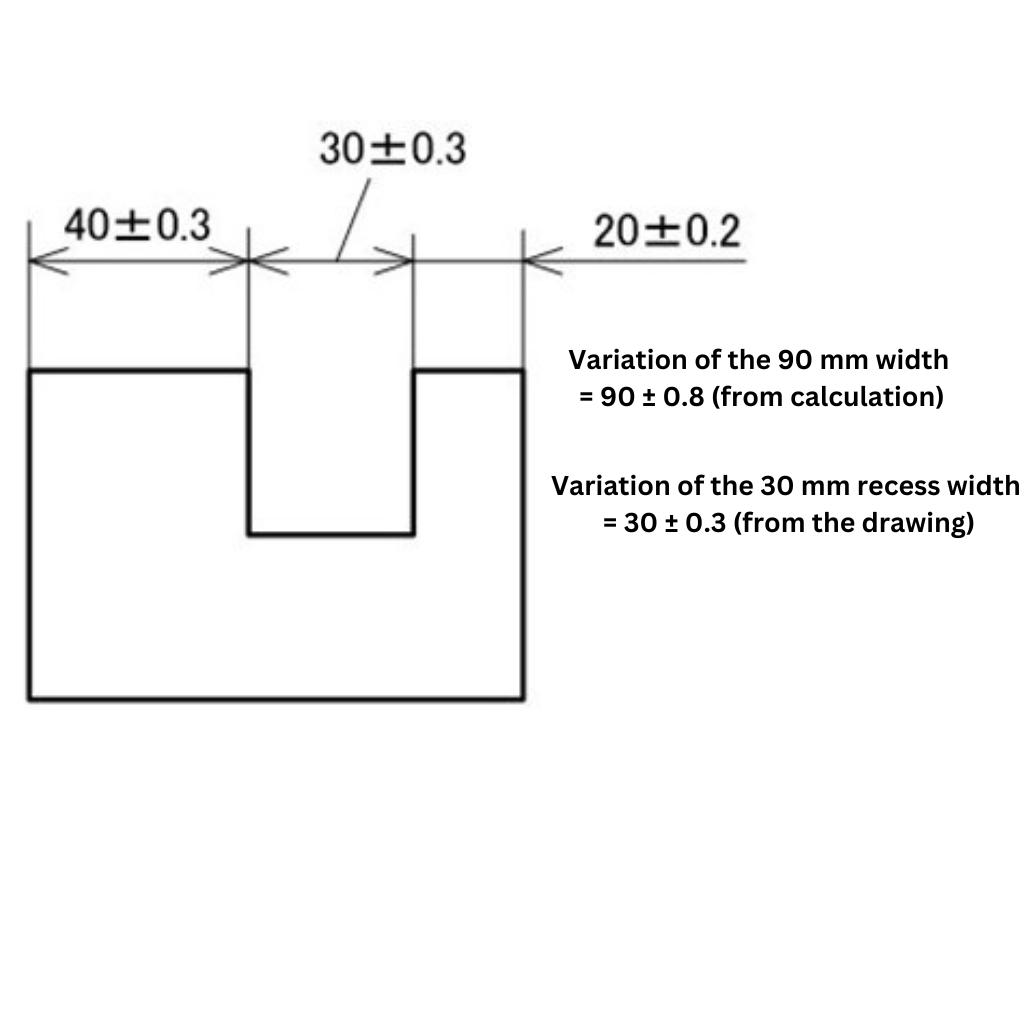

Aby zbadać, jak metody wymiarowania wpływają na zmienność, wymiarowanie szeregowe i wymiarowanie równoległe zostały zilustrowane przy użyciu tolerancji ogólnych (średnia klasa) (zobacz Rysunki 5-3 i 5-4).

Przeanalizujmy dwa kluczowe wymiary—całkowitą szerokość (90 mm) i szerokość rowka (30 mm)—aby ocenić zmiany wymiarów po obróbce.

Całkowita szerokość

- Wymiarowanie sekwencyjne: 90 ± 0,8 mm

- Kumulacyjna kalkulacja tolerancji: [±0,3] + [±0,3] + [±0,2] = ±0,8

- Wymiarowanie równoległe: 90 ± 0,3 mm (bezpośrednio odczytywane z oznaczenia wymiaru)

Z tego widzimy, że zmienność wymiarowa w wymiarowaniu sekwencyjnym jest o 0,5 mm większa niż w wymiarowaniu równoległym.

Szerokość rowka

- Wymiarowanie sekwencyjne: 30 ± 0,3 mm (bezpośrednio odczytywane z oznaczenia wymiaru)

- Wymiarowanie równoległe: 30 ± 0,5 mm

- Kumulacyjna kalkulacja tolerancji: [±0.3] + [±0.2] = ±0.5

Uwaga: Podczas gdy podstawowy wymiar jest określany poprzez odejmowanie, tolerancje są kumulatywne i muszą być dodawane. W rezultacie, zmienność szerokości rowka w wymiarowaniu równoległym jest 0,2 mm większa niż w wymiarowaniu sekwencyjnym.

Ten przykład podkreśla, że obie metody wymiarowania mają zalety i wady w zależności od specyficznej cechy części.

Jednakże obowiązuje ogólna zasada:

- Krytyczne wymiary funkcjonalne powinny być zawsze bezpośrednio określone, aby zminimalizować wariacje.

- Unikaj polegania na obliczeniach addytywnych lub subtraktywnych dla istotnych wymiarów.

Innymi słowy, jeśli dokładne rozmiary wypukłości i rowka są bardziej krytyczne niż całkowita długość 90 mm, preferowaną metodą wymiarowania jest ta pokazana na Rysunku 5-3. Z drugiej strony, jeśli całkowita długość 90 mm lub pozycja rowka od prawej krawędzi jest ważniejsza niż szerokość rowka 30 mm, metoda wymiarowania na Rysunku 5-4 jest bardziej odpowiednia.

Zrozumienie typów dopasowania: podstawowa wiedza dla precyzyjnej obróbki

Podczas montażu komponentów, zapewnienie precyzyjnego wyrównania lub kontrolowanego ruchu jest niezbędne. To tutaj „fits” wchodzą do gry.

Pasowanie odnosi się do wymiarowego związku między otworem a wałem przed montażem. Istnieją trzy główne typy, z których każdy jest dostosowany do różnych zastosowań:

- Pasowanie luźne: Używane do pozycjonowania nieruchomych elementów lub umożliwiania ruchu w obracających się/przesuwających częściach.

- Pasowanie wciskowe: Używane, gdy elementy muszą być wciskane i trwale zabezpieczone.

- Pasowanie przejściowe: Zmienny rodzaj pasowania, który może zachowywać się jako pasowanie luźne lub pasowanie ciasne, w zależności od wariacji tolerancji. Z powodu tej nieprzewidywalności projektanci rzadko preferują pasowania przejściowe, chyba że jest to absolutnie konieczne.

Jak określić pasowania w rysunkach technicznych

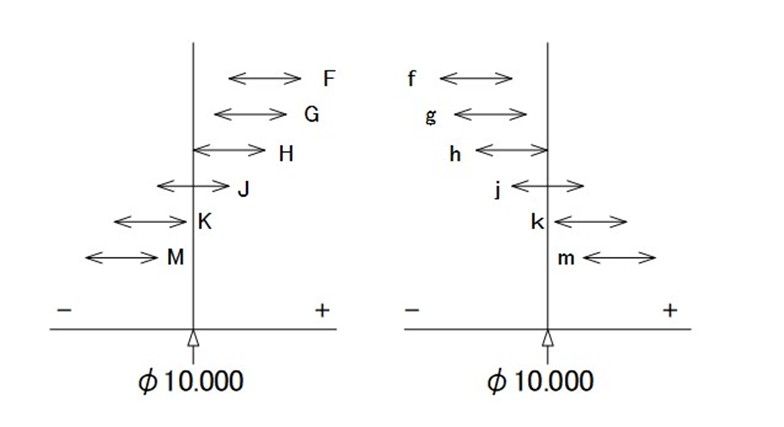

Klasyfikacje pasowań ustandaryzowanego systemu notacji, łącząc wielką lub małą literę z oceną numeryczną w celu zdefiniowania klas tolerancji. Ta notacja jest uznawana na całym świecie.

- Dla otworów (wewnętrzne cechy jak rowki), używana jest wielka litera → Przykład: φ10H7

- Dla wałów (zewnętrzne cechy jak występy) używa się małej litery → Przykład: φ10h7

Symbol alfabetyczny reprezentuje położenie strefy tolerancji względem nominalnego rozmiaru (czy jest przesunięty w stronę dodatnią czy ujemną). Poniższy obrazek przedstawia wizualizację tego konceptu.

Podsumowanie

W tej sesji zbadaliśmy ogólne tolerancje, tolerancje wymiarowe i symbole klas tolerancji pasowania. Te symbole są zgodne z globalnie uznawanymi standardami, co czyni je uniwersalnie stosowanymi w międzynarodowej produkcji. Jako projektant, ważne jest, aby pamiętać o następujących kwestiach:

- Zrozum obecność i wartości ogólnych tolerancji przed przypisaniem jakiejkolwiek specyficznej tolerancji.

- Tolerancje związane z rozmiarem są określane jako „tolerancje rozmiaru”.

- Zbyt rygorystyczne tolerancje zwiększają trudność obróbki, co prowadzi do wyższych kosztów.

- Układ wymiarów może odróżniać cechy krytyczne od niekrytycznych.

- Dla dopasowań o wysokiej precyzji, klasy tolerancji powinny być wyrażane za pomocą standardowej notacji.

English

English Deutsch

Deutsch Français

Français Español

Español Italiano

Italiano