BLOG » Jak Wybrać Najlepszą Obróbkę Cieplną – Przewodnik Procesu

Jak Wybrać Najlepszą Obróbkę Cieplną – Przewodnik Procesu

W procesie projektowania komponentów sprzętu kluczowe znaczenie mają takie czynniki jak twardość i odporność na uderzenia, które odgrywają istotną rolę w definiowaniu ich funkcjonalności. Niektóre komponenty wymagają określonych poziomów twardości lub odporności, szczególnie te, które uczestniczą w interakcjach ślizgowych z innymi częściami lub są narażone na siły uderzeniowe.

W przypadkach, gdy wymagane są specjalne właściwości, poleganie wyłącznie na wrodzonych cechach materiału może być niewystarczające. W takich sytuacjach rozwiązaniem jest obróbka cieplna, która może osiągnąć potrzebne cechy dla niestandardowych części. Jednak wybór odpowiedniego materiału i metody obróbki cieplnej w celu osiągnięcia pożądanych właściwości może być trudny ze względu na różnorodność i złożoność dostępnych opcji obróbki cieplnej.

Obróbka cieplna występuje w różnych typach i jest dostosowana do różnych materiałów i celów. W rezultacie wielu projektantów może nie być z nią zaznajomionych, chyba że mają konkretne wymagania.

W tym artykule zebraliśmy podstawowe informacje i kluczowe punkty dotyczące wyboru i stosowania obróbki cieplnej powszechnie stosowanej dla komponentów sprzętu.

Powszechne Obróbki Cieplne

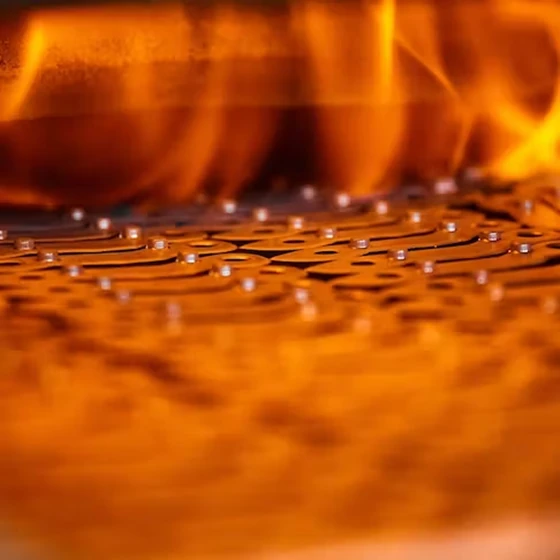

Obróbka cieplna polega na poddawaniu komponentów kontrolowanym procesom nagrzewania i chłodzenia w celu wywołania zmian w ich strukturze ogólnej lub powierzchniowej. Szczególnie w przypadku stali zawierających węgiel, obróbka cieplna może znacząco zmienić właściwości takie jak twardość, odporność na korozję, odporność na zużycie i udarność.

Metody te są szeroko klasyfikowane na „obróbkę cieplną objętościową”, która traktuje cały komponent, oraz „obróbkę cieplną powierzchniową”, która głównie koncentruje się na powierzchni komponentu. Obróbka cieplna objętościowa obejmuje procesy takie jak hartowanie i odpuszczanie, wyżarzanie i normalizowanie, podczas gdy metody obróbki cieplnej powierzchniowej obejmują hartowanie indukcyjne, nawęglanie i azotowanie.

Efekty obróbki cieplnej zależą od czynników takich jak temperatura nagrzewania, szybkość chłodzenia i medium chłodzące stosowane. Szybkie chłodzenie, jak w przypadku hartowania, zazwyczaj skutkuje zwiększoną twardością, choć z większą kruchością. Z kolei wolniejsze metody chłodzenia, takie jak wyżarzanie i normalizowanie, mają na celu udoskonalenie struktury materiału.

Różne techniki chłodzenia, w tym hartowanie wodne, hartowanie olejowe, chłodzenie powietrzem i chłodzenie piecowe, są wybierane w oparciu o pożądane wyniki procesu obróbki cieplnej.

Należy starannie rozważyć poniższą treść, aby określić optymalne połączenie materiału i obróbki cieplnej w celu osiągnięcia pożądanej funkcjonalności i wydajności komponentów sprzętu.

Podstawy Obróbki Cieplnej Objętościowej

Składy stali zawierające różne poziomy węgla wykazują różne temperatury przemiany, szczególnie wokół krytycznego progu zawartości węgla wynoszącego 0,8%. Stale o dokładnej zawartości węgla 0,8% zaliczają się do kategorii stali eutektoidalnych, podczas gdy te poniżej tego progu są klasyfikowane jako stale podeutektoidalne, a te przekraczające go nazywane są stalami nadeutektoidalnymi.

Rodzaje i procesy obróbki cieplnej

Obróbka cieplna polega na poddawaniu stalowych elementów kontrolowanemu procesowi nagrzewania i późniejszego chłodzenia, co powoduje zmiany w ich ogólnej lub powierzchniowej strukturze. Ten transformacyjny proces wpływa na kluczowe właściwości stali, takie jak twardość, odporność na korozję, odporność na zużycie i odporność na uderzenia.

Metody obróbki cieplnej są ogólnie podzielone na dwa nurty: obróbka cieplna całkowita, która dotyczy całego elementu, oraz obróbka cieplna powierzchniowa, która koncentruje się głównie na warstwach powierzchniowych. Obróbka cieplna całkowita obejmuje procesy takie jak hartowanie i odpuszczanie, wyżarzanie i normalizowanie. Natomiast metody obróbki cieplnej powierzchniowej obejmują hartowanie indukcyjne, nawęglanie i azotowanie.

Skuteczność obróbki cieplnej zależy od kilku czynników, w tym temperatury i szybkości nagrzewania i chłodzenia. Szybkie chłodzenie po nagrzewaniu, jak w przypadku hartowania, zazwyczaj zwiększa twardość, choć może to wiązać się z potencjalnym kompromisem w postaci kruchości. Z kolei wolniejsze metody chłodzenia, jak wyżarzanie i normalizowanie, mają na celu poprawę struktury materiału bez utraty jego integralności.

Różne techniki chłodzenia, takie jak hartowanie wodne, hartowanie olejowe, chłodzenie powietrzem i chłodzenie w piecu, są starannie dobierane w zależności od pożądanych wyników procesu obróbki cieplnej.

Zrozumienie kolejnych sekcji dostarczy cennych informacji na temat określania optymalnych kombinacji materiałów i obróbki cieplnej, dostosowanych do osiągnięcia pożądanych właściwości i poziomów wydajności.

Hartowanie/Odpuszczanie: Zrozumienie procesu

Stal, gdy jest podgrzewana do temperatury około 800°C, przekształca się w strukturę znaną jako "austenit". Ta transformacja jest kluczowa dla przygotowania materiału do dalszej obróbki. Następnie materiał jest szybko chłodzony, proces ten nazywa się "hartowaniem", aby wywołać powstanie utwardzonej struktury znanej jako "martenzyt".

Chociaż hartowanie zwiększa twardość, często wprowadza kruchość, co czyni materiał nieodpowiednim do natychmiastowego użycia. Aby temu zaradzić, materiał poddawany jest procesowi zwanemu "odpuszczaniem", gdzie jest ponownie podgrzewany do niższej temperatury niż podczas hartowania, a następnie powoli chłodzony. Podczas odpuszczania temperatura ponownego nagrzewania odgrywa kluczową rolę. Podgrzewanie w wyższych temperaturach zmniejsza twardość i zwiększa plastyczność, znane jako "odpuszczanie wysokotemperaturowe". Z kolei podgrzewanie w niższych temperaturach priorytetowo traktuje twardość nad plastycznością, określane jako "odpuszczanie niskotemperaturowe".

Zazwyczaj hartowanie i odpuszczanie są wykonywane jako zestaw, zapewniając optymalną równowagę twardości i plastyczności w produkcie końcowym.

Hartowanie obejmuje starannie kontrolowany proces nagrzewania i późniejszego chłodzenia.

Nagrzewanie odbywa się w specjalistycznych piecach, podnosząc temperaturę materiału do punktu, w którym przekształca się w austenit. Temperatura różni się w zależności od rodzaju stali, przy czym stale podeutektoidalne wymagają temperatury około A3, a stale nadeutektoidalne potrzebują temperatur nieco wyższych niż A1 (około 30-50°C).

Staranna kontrola temperatury jest kluczowa podczas procesu hartowania, aby zapewnić skuteczną transformację. Przekroczenie lub niedotrzymanie optymalnego zakresu temperatur może skutkować niepełną transformacją lub niepożądanymi właściwościami w produkcie końcowym.

Po nagrzaniu materiał poddawany jest szybkiemu chłodzeniu, aby wywołać powstanie martenzytu. Różne metody chłodzenia, takie jak hartowanie wodne, hartowanie olejowe, chłodzenie powietrzem, roztwory wodne i chłodzenie w kąpieli solnej, są stosowane w zależności od pożądanych wyników i charakterystyki materiału.

Każda metoda chłodzenia oferuje unikalne zalety i wyzwania. Na przykład hartowanie wodne zapewnia szybkie tempo chłodzenia przy niskim koszcie, ale może prowadzić do deformacji, jeśli nie jest wykonane prawidłowo. W przeciwieństwie do tego, hartowanie olejowe oferuje bardziej jednolite chłodzenie, ale w wolniejszym tempie.

Wyżarzanie

Wyżarzanie to proces obróbki cieplnej, w którym metale są stopniowo chłodzone po podgrzaniu, co skutkuje jednolitą i bardziej miękką strukturą. Ta technika łagodzi naprężenia wewnętrzne i poprawia skrawalność. Wyżarzanie obejmuje różne metody, takie jak pełne wyżarzanie, wyżarzanie zmiękczające, wyżarzanie odprężające, wyżarzanie dyfuzyjne i wyżarzanie sferoidyzujące, każda dostosowana do określonych zakresów temperatur w zależności od pożądanego wyniku. Chociaż powszechnie stosowane do stali węglowej, wyżarzanie jest również wykorzystywane dla stali nierdzewnej, stopów aluminium i innych materiałów.

Wyżarzanie często kojarzy się z koncepcją "zmiękczania" materiału, co czyni go bardziej podatnym na obróbkę.

Ponadto wyżarzanie eliminuje naprężenia resztkowe z elementów i poprawia ich skrawalność poprzez zastosowanie ciepła. Dla produktów z cienkiego cięcia, terminowe wyżarzanie może poprawić dokładność produktu końcowego.

Wyżarzanie można przeprowadzać zarówno na surowcach, jak i na częściowo obrobionych elementach. Szczególnie dla materiałów takich jak EN 1.4301 equiv. (SUS304), podatnych na deformacje z powodu naprężeń obróbczych, wyżarzanie oferuje poprawioną dokładność, na przykład w płaskości.

Aktywna wymiana informacji z halą produkcyjną może pomóc w określeniu wykonalności i czasu procesów wyżarzania.

Normalizowanie

Normalizowanie to metoda obróbki cieplnej stosowana do homogenizacji i udoskonalenia struktury stalowych elementów produkowanych w warunkach takich jak odlewanie, kucie lub walcowanie, które mogą wprowadzać naprężenia wewnętrzne. Normalizowanie wyrównuje strukturę, zapewniając pożądane właściwości mechaniczne.

Hartowanie indukcyjne wysokiej częstotliwości

Hartowanie indukcyjne wysokiej częstotliwości to metoda obróbki powierzchniowej, która selektywnie nagrzewa tylko powierzchniową część elementu do temperatur powyżej 800°C za pomocą nagrzewania indukcyjnego prądem przemiennym. Głównie stosowana do zwiększenia twardości i odporności na zmęczenie elementów o kształcie wału lub zębatki, ta metoda polega na umieszczeniu elementu w pobliżu cewki grzewczej i przepuszczeniu przez nią prądów indukowanych wysokiej częstotliwości, aby szybko nagrzać powierzchnię elementu poprzez nagrzewanie oporowe. Następne odpuszczanie w niskich temperaturach przywraca plastyczność.

Hartowanie indukcyjne wysokiej częstotliwości traktuje tylko powierzchnię, co skutkuje poprawioną twardością i odpornością na zużycie, zachowując jednocześnie wytrzymałość wewnętrzną. Ponieważ nagrzewanie odbywa się tylko częściowo, deformacje i zmiany wymiarowe są minimalizowane.

Dla elementów o kształcie wału, po obróbce cieplnej może wystąpić zniekształcenie, takie jak zginanie, co wymaga prostowania za pomocą pras. Utwardzanie powierzchniowe poprzez hartowanie indukcyjne wysokiej częstotliwości wprowadza naprężenia resztkowe ściskające na powierzchni, zwiększając odporność na zmęczenie. Dodatkowo, twardość powierzchni uzyskana poprzez hartowanie indukcyjne wysokiej częstotliwości jest nieco wyższa niż ta uzyskana poprzez konwencjonalne hartowanie i odpuszczanie.

Uważane za przyjazne dla środowiska ze względu na krótki czas nagrzewania, hartowanie indukcyjne wysokiej częstotliwości oferuje możliwość określenia obszarów i głębokości utwardzania. Chociaż jest to forma utwardzania powierzchniowego, inne metody obejmują hartowanie płomieniowe (HQF), hartowanie wiązką elektronów i hartowanie laserowe.

Obróbka nawęglania

Aby utwardzić stal poprzez hartowanie, niezbędny jest węgiel. Podczas gdy stal o wysokiej zawartości węgla, taka jak stal węglowa, jest podatna na hartowanie, stal o niskiej zawartości węgla, jak stal niskowęglowa, nie reaguje dobrze na ten proces. W takich przypadkach stosuje się obróbkę nawęglania, aby zwiększyć zawartość węgla na powierzchni, ułatwiając hartowanie.

Stal niskowęglowa, choć ekonomiczna i posiadająca doskonałą podatność na obróbkę w porównaniu do stali wysokowęglowej, często brakuje twardości. Obróbka nawęglania selektywnie zwiększa twardość powierzchni, wykorzystując zalety stali niskowęglowej, jednocześnie wzmacniając jej słabości.

Podczas obróbki nawęglania element jest podgrzewany razem z czynnikiem nawęglającym, co pozwala na dyfuzję i przenikanie węgla na powierzchnię. Różne metody obróbki nawęglania obejmują nawęglanie stałe (węgiel drzewny), nawęglanie ciekłe (sól cyjanowa) i nawęglanie gazowe (gaz węglowodorowy), w zależności od rodzaju użytego czynnika nawęglającego.

Ponieważ obróbka nawęglania obejmuje długotrwałe nagrzewanie w wysokich temperaturach, struktura w centralnej części elementu ulega transformacji. Dlatego procesy hartowania i odpuszczania są zazwyczaj przeprowadzane po obróbce nawęglania. Głównie stosowana do stali niskowęglowej, ta obróbka skutkuje powierzchnią o zwiększonej twardości i odporności na zużycie, zachowując elastyczną strukturę wewnętrzną.

Obróbka azotowania

Obróbka azotowania polega na zwiększeniu twardości powierzchni elementu poprzez wprowadzenie związków azotu. Metody obejmują azotowanie gazowe, azotowanie w kąpieli solnej, azotowanie gazowe miękkie i azotowanie jonowe. Poprzez wystawienie powierzchni na atmosferę zawierającą amoniak lub azot w temperaturach poniżej temperatury austenityzacji, azot przenika powierzchnię, co skutkuje utwardzeniem.

Obróbka azotowania nie wymaga zwiększenia temperatury obróbki, eliminując potrzebę obróbki cieplnej po obróbce i minimalizując deformacje. Dzieli się na obróbkę azotowania, która osiąga twardość około 1000HV, oraz obróbkę azotowania miękkiego, która osiąga około 600HB i ma na celu poprawę odporności na zmęczenie.

Ze względu na niską temperaturę obróbki, nawet stale hartowane i odpuszczane mogą osiągnąć zwiększoną twardość powierzchni, zachowując wewnętrzną twardość. Jest również znana z zastosowania do stali nierdzewnych austenitycznych, takich jak EN 1.4301 equiv. (SUS304) i EN 1.4401 equiv. (SUS316). Grubość i twardość warstwy azotowanej różnią się w zależności od temperatury obróbki, zazwyczaj w zakresie od 0,1 do 0,5 mm.

Podsumowanie - Kluczowe punkty do rozważenia przy projektowaniu dla obróbki cieplnej

W tym artykule na blogu omówiliśmy powszechne obróbki cieplne stosowane w elementach wyposażenia. Jest oczywiste, że obróbka cieplna jest wysoce skutecznym środkiem utwardzania powierzchni, poprawy odporności na zużycie i zwiększenia odporności na uderzenia w elementach. Jednakże, ważne jest, aby być świadomym pewnych rozważań projektowych przy stosowaniu obróbki cieplnej.

Jednym z istotnych aspektów do zauważenia jest to, że obróbka cieplna może prowadzić do deformacji i zmian wymiarowych z powodu zastosowania ciepła. Obszary precyzyjne mogą wymagać pozostawienia naddatków na procesy wykończeniowe po obróbce, aby osiągnąć dokładne kształty.

Elementy utwardzone poprzez obróbkę cieplną mogą stanowić wyzwanie dla obróbki za pomocą frezów końcowych, zwłaszcza gdy twardość przekracza HRC60. Dlatego ważne jest, aby wcześniej określić zakres i lokalizację naddatków oraz metody wykończeniowe.

Szlifowanie jest stosunkowo proste dla powierzchni i kształtów cylindrycznych. Jednak dla kształtów ze stopniami, specjalne metody szlifowania, takie jak szlifowanie z odciążeniem (np. rowki odciążające), są konieczne, aby zapobiec kontaktowi między tarczą szlifierską a powierzchnią.

Dla skomplikowanych kształtów, gdzie konwencjonalna obróbka jest trudna, wykończenie może wymagać specjalistycznych maszyn szlifierskich, co potencjalnie zwiększa koszty przetwarzania. Minimalizowanie obszarów wymagających wykończenia może pomóc w obniżeniu kosztów, dlatego dąż do projektów, które wymagają minimalnego wykończenia.

Jeśli deformacja jest problemem, wybór obróbki azotowania może być realną alternatywą. Dodatkowo, jeśli potrzebna jest twardość powierzchni, rozważ alternatywy, takie jak chromowanie twarde lub niklowanie, które zostały wcześniej przedstawione.

Wykorzystanie omówionych tutaj metod obróbki cieplnej w projektach może prowadzić do racjonalnych i efektywnych projektów.

English

English Deutsch

Deutsch Français

Français Español

Español Italiano

Italiano