BLOG » Zrozumienie Części Blach i Ich Wytwarzania

Zrozumienie Części Blach i Ich Wytwarzania

Blachy ewoluowały poza swoją podstawową definicję, obejmując skomplikowaną sztukę kształtowania metalu w różne formy. Szeroko stosowane w maszynach, obudowach elektrycznych, konstrukcjach architektonicznych i nie tylko, blachy odgrywają kluczową rolę w nowoczesnych procesach wytwarzania. W tym artykule wyruszamy w podróż, aby odkryć podstawowe aspekty blachy — niezbędną wiedzę dla projektantów i inżynierów wkraczających w świat obróbki metalu. Zrozumienie zawiłości blach pozwala czytelnikom z pewnością poruszać się po złożonościach projektowania i produkcji.

Czym są blachy?

Blachy to cienkie, płaskie kawałki metalu, które są produkowane poprzez procesy przemysłowe, takie jak walcowanie, prasowanie lub kucie metalu do jednolitej grubości. Są szeroko stosowane w produkcji i budownictwie ze względu na swoją wszechstronność, wytrzymałość i lekkość. Blachy są zazwyczaj wykonane z materiałów takich jak stal, aluminium, mosiądz, miedź lub stal nierdzewna, a ich grubość może sięgać od cienkich folii do grubszych płyt. Poza walcowaniem i prasowaniem, dodatkowe procesy, takie jak cięcie, tłoczenie i cięcie laserowe, są często stosowane do kształtowania i udoskonalania blach dla konkretnych zastosowań. Ich adaptacyjność czyni je niezbędnymi dla różnych branż, od inżynierii motoryzacyjnej i lotniczej po elektronikę, urządzenia i projekty architektoniczne. Dzięki swojej plastyczności, blachy mogą być łatwo kształtowane, łączone i manipulowane, co czyni je podstawowym materiałem dla niezliczonych potrzeb produkcyjnych.

Czym jest obróbka blach?

Obróbka blach polega na sztuce przekształcania cienkich arkuszy metalu poprzez zastosowanie siły, techniki, która wykorzystuje plastyczność metali do formowania ich w pożądane kształty. Wykorzystując maszyny takie jak prasy krawędziowe, rzemieślnicy i producenci manipulują arkuszami metalu, aby urzeczywistnić swoje wizje.

U podstaw obróbki blach leży odkształcenie plastyczne — proces, który wykorzystuje plastyczność metali. Gdy na arkusz metalu zostaje przyłożona siła, ulega on stopniowemu odkształceniu. Początkowo metal wykazuje odkształcenie sprężyste, próbując powrócić do swojego pierwotnego stanu po usunięciu siły. Jednak przekroczenie krytycznego progu — punktu plastyczności — sprawia, że metal nie jest w stanie powrócić do swojej początkowej formy, co skutkuje trwałym odkształceniem plastycznym. To właśnie ten proces transformacji stanowi podstawę obróbki blach.

Zastosowania części z blach

Części z blachy znajdują zastosowanie w różnych aspektach naszego życia, w tym w produktach przemysłowych, towarach konsumpcyjnych, wewnętrznych komponentach elektroniki, takich jak komputery i telewizory, budynkach, rzemiośle, karoseriach samochodowych i innych. Są szeroko wykorzystywane w środowiskach przemysłowych, sprzęcie produkcyjnym w fabrykach, urządzeniach do produkcji żywności i innych. Niezależnie od tego, czy są to uchwyty, osłony, komponenty podwozia czy szyny, części z blachy ucieleśniają wszechstronność, umożliwiając wytwarzanie skomplikowanych projektów i realizację innowacyjnych koncepcji.

Techniki Obróbki Blachy

W dziedzinie obróbki blachy stosuje się różne techniki, z których każda jest dostosowana do specyficznych zastosowań i wymagań. Mechaniczna obróbka blachy, prowadzona z użyciem precyzyjnych maszyn i form, dominuje w środowiskach przemysłowych, podczas gdy ręczne techniki obróbki blachy, polegające na ręcznej manipulacji, znajdują swoje miejsce w tradycyjnym rzemiośle i naprawach samochodowych. Z kolei domena architektoniczna prezentuje połączenie zarówno procesów mechanicznych, jak i ręcznych, gdzie niestandardowe metalowe komponenty zdobią budynki z indywidualną elegancją.

Proces Obróbki Blachy

Proces obróbki blachy składa się z około ośmiu odrębnych etapów, z których każdy odgrywa kluczową rolę. Przyjrzyjmy się szczegółowo każdej fazie:

Rozwijanie i Programowanie

Podczas gdy projekty są często tworzone przy użyciu 3D CAD, obróbka blachy wymaga przekształcenia tych projektów w stan płaski do produkcji z jednej blachy. Obejmuje to cyfrowe „rozwijanie” projektów i optymalizację układów w celu efektywnego wykorzystania materiału, w połączeniu z rozpoczęciem programowania obróbki.

Wykrawanie i Cięcie

Ten etap obejmuje wycinanie obwodu i wewnętrznych otworów w blachach, znanych jako wykroje, za pomocą maszyn do cięcia laserowego lub pras wykrawających. Maszyny laserowe doskonale nadają się do szybkiego cięcia zewnętrznych obwodów i dużych otworów, podczas gdy prasy wykrawające obsługują liczne zadania wiercenia i kształtowania otworów. Niektóre zakłady wykorzystują hybrydowe maszyny „laser-wykrawarka”, aby wykorzystać zalety obu metod.

Gratowanie

Pozostałe zadziorów, powszechne po procesach cięcia, wymagają usunięcia w celu osiągnięcia precyzyjnych wymiarów. Gratowanie zapewnia eliminację niedoskonałości, czy to metodami ręcznymi, czy zautomatyzowanymi, dostosowując oczekiwania klienta do gotowego produktu.

Gięcie

Proces gięcia, ułatwiany przez prasę krawędziową, umożliwia producentom precyzyjne i finezyjne kształtowanie blach. Niezależnie od tego, czy tworzone są skomplikowane kąty, czy eleganckie krzywizny, prasa krawędziowa – czasami nazywana maszyną do gięcia lub giętarką – jest kluczowa w osiąganiu pożądanych konfiguracji, ożywiając projekty z bezbłędną dokładnością.

Wykończenie

W procesie wykończenia obróbki blachy zadania obejmują usuwanie zniekształceń termicznych spowodowanych spawaniem, szlifowanie podniesionych obszarów powstałych w wyniku spawania wypełniającego, elektrolityczne usuwanie przypaleń spawalniczych oraz zabiegi polerowania powierzchni (takie jak polerowanie i polerowanie na wysoki połysk).

Montaż

Montaż polega na łączeniu wielu części, głównie przy użyciu elementów złącznych, takich jak śruby, nakrętki lub nity. Metoda ta jest często wybierana w miejscach, gdzie nie jest wymagana wytrzymałość na poziomie spawania lub gdzie późniejsze demontaż jest konieczny. Prace montażowe są również znane jako „montaż”, obejmujący montaż komponentów na małą skalę, montaż jednostek średniej skali oraz końcowy montaż całych maszyn lub urządzeń. W przemyśle obróbki blachy niektóre firmy określają proces montażu przy użyciu spawania jako „montaż” (montaż spawalniczy).

Inspekcja

Inspekcja przed wysyłką produktów z blachy zazwyczaj obejmuje inspekcje wizualne pod kątem dokładności wymiarowej i wyglądu. Inspekcje wymiarowe głównie wykorzystują narzędzia takie jak suwmiarki, skale i kątomierze do porównywania wymiarów, pozycji otworów i dokładności między rysunkiem a gotowym produktem. Inspekcja wizualna sprawdza zarysowania lub zadziory na produkcie. Niektóre fabryki mogą używać maszyn do pomiaru obrazu lub współrzędnościowych maszyn pomiarowych do inspekcji.

Wybór Odpowiednich Materiałów do Komponentów z Blachy

Szeroka gama materiałów znajduje zastosowanie w obróbce blachy, z których każdy ma swoje unikalne właściwości i zalety:

1. Stal

Znane ze swojej wszechstronności i przystępności cenowej, materiały stalowe, takie jak SGCC i SECC są podstawą w obróbce blachy. Podczas gdy SPCC oferuje łatwość przetwarzania, wymaga dodatkowych zabiegów powierzchniowych, takich jak malowanie lub powlekanie, aby zwiększyć odporność na korozję. SECC charakteryzuje się doskonałymi właściwościami przyczepności farby, co czyni go idealnym wyborem do zastosowań wymagających nieskazitelnych wykończeń. Dodatkowo stal SGCC oferuje zwiększoną odporność na korozję, co czyni ją niezbędną do zastosowań zewnętrznych, gdzie zapobieganie rdzy jest kluczowe.

2. Stal nierdzewna

Blachy ze stali nierdzewnej są wysoko cenione za swoją wyjątkową odporność na korozję, trwałość i elegancki wygląd estetyczny. Te właściwości czynią je preferowanym wyborem do zastosowań w branżach takich jak przetwórstwo żywności, urządzenia medyczne i architektura, gdzie higiena i atrakcyjność wizualna są kluczowe. Jednym z najczęściej używanych gatunków jest EN 1.4301 (odpowiednik SUS304), który charakteryzuje się doskonałą obrabialnością i nadaje się do skomplikowanego przetwarzania, takiego jak cięcie, gięcie i spawanie. Zapewnia dobrą odporność na korozję i jest często używany do zastosowań ogólnego przeznaczenia.

Do specjalistycznych zastosowań inne gatunki stali nierdzewnej oferują unikalne zalety. EN 1.4305 (odpowiednik SUS303) to austenityczna stal nierdzewna, która charakteryzuje się doskonałą obrabialnością dzięki dodaniu siarki, co czyni ją doskonałym wyborem do precyzyjnych komponentów wymagających rozległej obróbki. Jednak ma nieco zmniejszoną odporność na korozję w porównaniu do SUS304, więc najlepiej nadaje się do zastosowań w środowiskach o niskiej korozyjności.

Innym godnym uwagi gatunkiem jest EN 1.4401 (odpowiednik SUS316), który zapewnia zwiększoną odporność na korozję dzięki zawartości molibdenu. Czyni to go idealnym do środowisk narażonych na agresywne chemikalia, wodę morską lub wysokie poziomy wilgotności. Powszechnie stosowany w przemyśle morskim, farmaceutycznym i przetwórstwa żywności, SUS316 oferuje trwałość w wysoce korozyjnych warunkach, przewyższając inne gatunki w wymagających zastosowaniach.

Blachy ze stali nierdzewnej zapewniają niezawodne i trwałe rozwiązanie dla różnych branż. Ich wszechstronność, łatwość przetwarzania i odporność na utlenianie i plamienie czynią je odpowiednimi do tworzenia komponentów, które zapewniają zarówno funkcjonalność, jak i atrakcyjność estetyczną, przy minimalnych wymaganiach konserwacyjnych.

3. Aluminium

Blachy aluminiowe są cenione za swoje lekkie właściwości, doskonałą odporność na korozję oraz imponującą przewodność cieplną i elektryczną. Te cechy czynią aluminium niezbędnym materiałem w branżach takich jak lotnictwo, motoryzacja i elektronika, gdzie kluczowe są komponenty wrażliwe na wagę i odprowadzające ciepło. A5052, jeden z najpopularniejszych stopów aluminium, oferuje doskonałą równowagę między wytrzymałością, formowalnością i odpornością na korozję. Jednak blachy aluminiowe stwarzają unikalne wyzwania przetwórcze. Na przykład, ze względu na niską absorpcję światła laserowego, do cięcia laserowego wymagana jest większa moc lasera. Dodatkowo, gięcie grubszych blach aluminiowych może prowadzić do pękania, jeśli nie jest prawidłowo obsługiwane, wymagając starannego planowania i użycia odpowiednich narzędzi. Wysoka przewodność cieplna aluminium również wymaga specjalistycznych technik spawania, aby zapewnić precyzyjne i niezawodne połączenia. Pomimo tych wyzwań, korzyści z blach aluminiowych — takie jak zmniejszona waga i wysoka trwałość — czynią je najlepszym wyborem do niezliczonych zastosowań, od lekkich komponentów strukturalnych po systemy wymiany ciepła.

Obróbka Powierzchniowa Komponentów z Blachy

Jeśli chodzi o zwiększenie funkcjonalności, trwałości i estetyki komponentów z blachy, obróbka powierzchniowa odgrywa kluczową rolę. Te zabiegi, od powlekania po malowanie i znakowanie laserowe, są dostosowane do spełnienia specyficznych wymagań aplikacyjnych, oferując rozwiązania dla odporności na korozję, dostosowywania kolorów i etykietowania informacji.

Malowanie

Malowanie polega na nakładaniu powłok farby na powierzchnie blach, zapewniając nie tylko kolor, ale także trwałość i ochronę przed korozją. Ta specjalistyczna forma malowania jest niezbędna dla komponentów z blachy, a wybór farby i metoda aplikacji różnią się w zależności od zamierzonego zastosowania i pożądanych właściwości. Malowanie proszkowe, popularna opcja, zapewnia solidne powłoki odpowiednie do różnych zastosowań, takich jak panele sterowania i osłony maszyn, oferując doskonałą trwałość koloru i odporność na warunki atmosferyczne.

Platerowanie

Powlekanie komponentów z blachy jest kluczową metodą zwiększania odporności na korozję, odporności na zużycie lub atrakcyjności dekoracyjnej. Wybór metod powlekania zależy od materiału, z opcjami takimi jak powlekanie niklowe bezprądowe dla SPCC i powlekanie chromianowe trójwartościowe dla aluminium. Konsultacja z wyspecjalizowanymi firmami zajmującymi się obróbką powierzchniową zapewnia optymalną odporność na korozję i wykończenie powierzchni, szczególnie dla materiałów, w których powlekanie może stanowić wyzwanie.

Anodowanie

Anodowanie to specjalistyczna obróbka powierzchniowa dla aluminium, zapewniająca zwiększoną odporność na korozję i zużycie poprzez tworzenie sztucznej warstwy tlenkowej na powierzchni. Ta metoda oferuje różne opcje kolorystyczne, w tym białe i czarne anodowanie, a wyspecjalizowani dostawcy oferują dodatkowe opcje kolorystyczne, aby dopasować się do specyficznych preferencji estetycznych.

Znakowanie Laserowe

Znakowanie laserowe to wszechstronna metoda dekorowania powierzchni i dodawania niezbędnych informacji, takich jak numery części lub kody kreskowe, do komponentów z blachy. Ten proces, sklasyfikowany jako modyfikacja powierzchni, zapewnia trwałe oznaczenia, chyba że zostaną celowo usunięte, co czyni go idealnym do celów śledzenia i identyfikacji.

Wskazówki dotyczące Projektowania Komponentów z Blachy

Projektowanie komponentów z blachy wymaga starannego rozważenia możliwości produkcyjnych i przetwórczych, aby zapewnić pomyślną produkcję. Oto trzy główne kwestie, które należy wziąć pod uwagę podczas fazy projektowania:

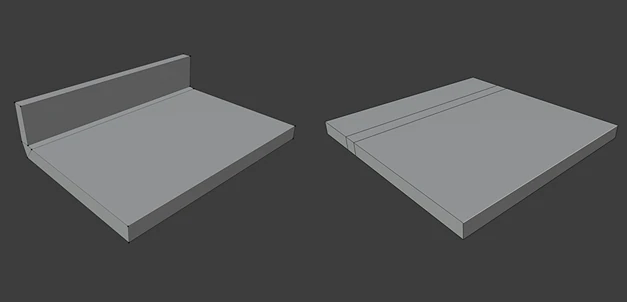

1. Upewnij się, że Projekty mogą być Rozwinięte do Jednej Blachy do Przetwarzania

Komponenty z blachy są formowane z jednej blachy poprzez procesy cięcia i gięcia. Projekty, które nie mogą być rozwinięte do jednej blachy, są niepraktyczne do produkcji, co podkreśla znaczenie rozważenia rozwijania podczas fazy projektowania.

2. Rozważ Ograniczenia Przetwarzania

Komponenty z blachy podlegają ograniczeniom opartym na możliwościach gięcia i formowania, które mogą się różnić w zależności od czynników, takich jak bliskość gięcia do otworów lub minimalne odległości od krawędzi. Konsultacja z partnerami przetwórczymi w celu potwierdzenia możliwości przetwarzania z wyprzedzeniem może pomóc uniknąć kosztownych przeróbek po złożeniu zamówienia.

3. Uważaj na Zakłócenia Podczas Gięcia

Zakłócenia między komponentem a narzędziami do gięcia mogą wystąpić podczas przetwarzania, zwłaszcza w przypadkach, gdy zgięte krawędzie przekraczają krótsze krawędzie. Rozważenie potencjalnych zakłóceń podczas fazy projektowania może pomóc zapobiec problemom lub błędom przetwarzania.

Podsumowanie

Podsumowując, proces obróbki blachy jest wszechstronną techniką, niezbędną w produkcji komponentów przemysłowych, infrastruktury fabrycznej i urządzeń do przetwórstwa żywności, wśród innych zastosowań. Od maszynowych blach po ręcznie wykonane elementy i instalacje architektoniczne, ta metoda oferuje różnorodne rozwiązania. Wykrawanie i gięcie są podstawą przetwarzania blach w meviy, podczas gdy materiały takie jak stal, stal nierdzewna i aluminium są powszechnymi wyborami. Ponadto, obróbki powierzchniowe, takie jak malowanie, powlekanie i anodowanie, zwiększają zarówno estetykę, jak i funkcjonalność. Dzięki swoim licznym zastosowaniom i elastycznym metodologiom, przetwarzanie blach pozostaje nieodzownym aspektem nowoczesnej produkcji.

English

English Deutsch

Deutsch Français

Français Español

Español Italiano

Italiano