BLOG » Czym jest Obróbka Elektroerozyjna: Przegląd Procesu

Czym jest Obróbka Elektroerozyjna: Przegląd Procesu

Obróbka elektroerozyjna (EDM) to unikalna metoda obróbki, która wykorzystuje energię cieplną zamiast energii mechanicznej do usuwania materiału. Chociaż może to zająć trochę czasu, EDM jest wygodną metodą zdolną do obróbki każdego materiału przewodzącego prąd elektryczny.

W tym artykule zagłębimy się w zasady, rodzaje, zalety i wady EDM, a także różnice w stosunku do obróbki elektrochemicznej (ECM).

Czym jest obróbka elektroerozyjna?

Obróbka elektroerozyjna (EDM) wykorzystuje ciepło generowane przez zjawisko wyładowania do topienia przedmiotów obrabianych. Przedmiot obrabiany jest zanurzony w izolacyjnym płynie obróbkowym (zdejonizowana woda lub olej), a między przedmiotem obrabianym a elektrodą stosowane jest napięcie impulsowe. Tworzy to wyładowanie łukowe (o temperaturach przekraczających 3000°C) między przedmiotem obrabianym a elektrodą, powodując topienie przedmiotu obrabianego. Gdy płyn obróbkowy wrze i rozszerza się, stopione części przedmiotu obrabianego (takie jak proszek metalowy) są wypłukiwane, eliminując obawy o zwarcia. Dodatkowo, płyn obróbkowy pomaga schłodzić stopione części przedmiotu obrabianego. Ten cykl powtarza się z częstotliwością od 1000 do 100 000 razy na sekundę, aby stopniowo topić przedmiot obrabiany.

Ponieważ jest to rozdział wyjaśniający, czym jest EDM, a docelowe słowo kluczowe to „obróbka elektroerozyjna”, a nie „EDM”, wyjaśnijmy to tutaj.

EDM selektywnie topi tylko przedmiot obrabiany w pobliżu elektrody, umożliwiając obróbkę różnych kształtów poprzez zmianę kształtu elektrody. Co więcej, tak długo, jak przedmiot obrabiany przewodzi prąd, nawet twarde materiały mogą być obrabiane. Chociaż EDM zajmuje więcej czasu w porównaniu do innych metod obróbki, jego wysoka precyzja jest godną uwagi cechą, co czyni go idealnym do produkcji komponentów wymagających wysokiej dokładności dla przemysłów takich jak lotnictwo, urządzenia medyczne i produkcja form.

Materiały odpowiednie do EDM

Każdy materiał przewodzący prąd elektryczny może być obrabiany za pomocą EDM. Twarde materiały, takie jak węglik spiekany, tytan, stal nierdzewna, molibden i Inconel mogą być obrabiane bez problemów. Jednakże, ważne jest, aby zauważyć, że czas obróbki różni się w zależności od wielkości i materiału przedmiotu obrabianego.

Jak działa EDM

Obróbka elektroerozyjna (EDM) działa poprzez złożoną interakcję kluczowych komponentów, z których każdy odgrywa istotną rolę w procesie. W jego centrum znajdują się elektroda i przedmiot obrabiany, umieszczone w bliskiej odległości w kąpieli z płynem dielektrycznym. Płyn dielektryczny pełni wiele funkcji: działa jako medium dla wyładowania elektrycznego, zapewnia chłodzenie, aby zapobiec uszkodzeniom termicznym, i wypłukuje zanieczyszczenia generowane podczas obróbki. Gdy zasilanie stosuje napięcie między elektrodą a przedmiotem obrabianym, tworzy się pole elektryczne. Gdy napięcie osiąga punkt krytyczny, płyn dielektryczny jonizuje się, tworząc przewodzącą ścieżkę lub kanał iskrowy między elektrodą a przedmiotem obrabianym. Proces jonizacji prowadzi do generowania intensywnego ciepła, powodując topienie i parowanie materiału w przedmiocie obrabianym. Jednocześnie płyn dielektryczny szybko przepływa do szczeliny iskrowej, usuwając stopiony materiał i zanieczyszczenia, zapewniając precyzyjne i kontrolowane usuwanie materiału. Ten skomplikowany proces iskrowy leży u podstaw EDM, umożliwiając obróbkę skomplikowanych kształtów i utwardzonych materiałów z niezrównaną precyzją i wydajnością.

Główne rodzaje EDM

EDM można ogólnie podzielić na dwa główne typy, różniące się kształtem elektrody:

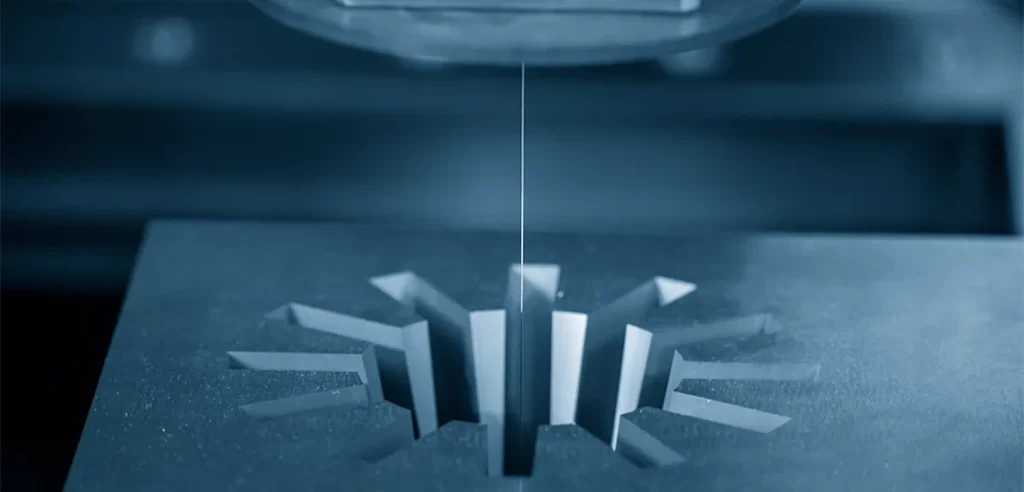

EDM drutowe (WEDM)

EDM drutowe wykorzystuje elektrodę w kształcie drutu, wydłużoną (o średnicy około 0,2 mm). Poprzez zastosowanie wyładowania, gdy napięty drut elektrody jest blisko przedmiotu obrabianego, przedmiot obrabiany jest cięty (lub topiony) jak piłą drutową. Trajektoria elektrody drutowej może być kontrolowana numerycznie, co pozwala na precyzyjne cięcie przedmiotu obrabianego w dowolny pożądany kształt. Zalety EDM drutowego obejmują brak potrzeby obróbki elektrody i możliwość przetwarzania skomplikowanych kształtów, które nie mogą być osiągnięte przez cięcie.

Jednakże, precyzja obróbki zależy od średnicy drutu. Cieńsze elektrody drutowe pozwalają na dokładniejszą obróbkę, ale prędkość obróbki maleje z powodu niższych wartości prądu. Z kolei grubsze elektrody drutowe umożliwiają szybszą obróbkę, ale zmniejszają precyzję obróbki. Podczas używania grubych elektrod drutowych możliwe jest zakończenie obróbki przy pierwszym cięciu, ale w zależności od zastosowania, może być konieczne wielokrotne cięcie z różnymi średnicami drutu, co skutkuje różnicami w czasie obróbki i precyzji. EDM drutowe (WEDM) jest używane w produkcji form prasowych i obróbce końcówek narzędzi węglikowych, między innymi zastosowaniami.

EDM wgłębne (lub konwencjonalne EDM)

EDM wgłębne polega na użyciu elektrody obrobionej do pożądanego kształtu, która działa jako forma. Poprzez zbliżenie formy i przedmiotu obrabianego oraz zastosowanie wyładowania, przedmiot obrabiany topi się zgodnie z kształtem formy. Innymi słowy, kształt formy jest przenoszony na przedmiot obrabiany.

Użycie EDM wgłębnego pozwala na obróbkę z dnem, co jest niemożliwe przy EDM drutowym. Dodatkowo, poprzez udoskonalenie kształtu „formy”, można osiągnąć skomplikowane kształty, takie jak głębokie rowki i narożniki. Z drugiej strony, ponieważ za każdym razem trzeba wykonać elektrodę dopasowaną do pożądanego kształtu, może to być kosztowne i czasochłonne.

EDM do wiercenia otworów

EDM do wiercenia otworów, znane również jako wiercenie EDM lub wiercenie otworów EDM, to proces obróbki stosowany do tworzenia precyzyjnych, małych i głębokich otworów w metalowych przedmiotach obrabianych, które są trudne do obróbki tradycyjnymi metodami, takimi jak utwardzone stale lub egzotyczne stopy. Oferuje wysoką dokładność, dobrą jakość powierzchni i możliwość tworzenia skomplikowanych kształtów i cech.

Zalety obróbki elektroerozyjnej

– Obróbka twardych materiałów: Może przetwarzać niezależnie od twardości materiału

– Złożone geometrie: Zdolność do osiągania wysokiej precyzji nawet przy skomplikowanych kształtach

– Brak sił kontaktowych: Minimalny stres na przedmiotach obrabianych

– Wysoka precyzja i dokładność: Zdolność do obróbki kształtów trudnych do osiągnięcia w procesach cięcia

EDM może przetwarzać materiały przewodzące prąd, co czyni go odpowiednim do produkcji komponentów takich jak formy, które wymagają wysokiej wytrzymałości. Ponadto, EDM umożliwia precyzyjną obróbkę na poziomie mikronów. W porównaniu do procesów cięcia, EDM oferuje niezwykle wysoką dokładność i może realizować kształty takie jak gwintowanie i spirale. Dodatkowo, możliwe jest precyzyjne dostosowanie chropowatości powierzchni obróbki poprzez zmianę warunków elektrycznych.

Kolejną zaletą EDM jest minimalny stres, jaki nakłada na przedmioty obrabiane, ponieważ nie ma fizycznego kontaktu między elektrodą a przedmiotem obrabianym. Zmniejsza to ryzyko awarii maszyny w porównaniu do innych metod obróbki. Przedmioty obrabiane są stale chłodzone przez płyn obróbkowy, eliminując obawy o odkształcenia spowodowane ciepłem wyładowania.

Co więcej, w przypadku EDM wgłębnego, możliwe jest obrabianie kształtów, które są trudne w procesach frezowania lub cięcia. Na przykład, możliwe jest zbliżenie kątów otworów lub zagłębień jak najbliżej kątów prostych i przetwarzanie obszarów podciętych.

Wady obróbki elektroerozyjnej

– Wolniejsza prędkość: Czasochłonny proces

– Wysoki koszt

– Wymóg przewodności: Niemożność przetwarzania materiałów, które nie przewodzą prądu

– Zużycie elektrod: Powierzchnia staje się szorstka po obróbce

EDM wymaga więcej czasu na obróbkę, zazwyczaj w tempie od 2 do 5 mm na minutę. Niektóre firmy strategicznie planują obróbkę, priorytetowo traktując części, które można szybko przetworzyć w ciągu dnia, gdy pracownicy są obecni, oraz części z dłuższymi czasami obróbki w nocy, gdy pracownicy są nieobecni. Ponadto, sprzęt EDM jest drogi, a materiały eksploatacyjne, takie jak elektrody drutowe, przyczyniają się do ogólnych kosztów. Biorąc pod uwagę czas obróbki i koszty, EDM jest odpowiedni do produkcji komponentów o wysokiej precyzji w małych partiach, ale może nie być idealny do produkcji masowej.

Dodatkowo, materiały, które nie przewodzą prądu, nie mogą być obrabiane za pomocą EDM. Ważne jest również, aby zauważyć, że powierzchnia obrabiana może stać się szorstka, co różni się od powierzchni uzyskiwanych w procesach cięcia i wymaga uwagi podczas obróbki.

Różnice między obróbką elektroerozyjną a obróbką elektrochemiczną

Podczas gdy zarówno obróbka elektroerozyjna, jak i obróbka elektrochemiczna (ECM) polegają na stosowaniu napięcia między przedmiotem obrabianym a elektrodą, energia używana do rozpuszczania przedmiotu obrabianego różni się między tymi dwiema metodami.

Jak wyjaśniono wcześniej, EDM indukuje wyładowanie łukowe w izolacyjnym płynie obróbkowym, wykorzystując jego „energię cieplną” do topienia przedmiotu obrabianego. W przeciwieństwie do tego, ECM polega na elektrolizie przedmiotu obrabianego w roztworze elektrolitu, jonizując atomy w anodzie (przedmiot obrabiany) do usunięcia. Jest to metoda, która wykorzystuje „reakcję chemiczną (energię chemiczną).” Można również powiedzieć, że istnieje różnica między wywoływaniem wyładowania w cieczy nieprzewodzącej a przemieszczaniem elektronów w cieczy przewodzącej.

ECM, w przeciwieństwie do EDM, jest często używane do gratowania przedmiotów obrabianych. Dodatkowo, charakteryzuje się poprawioną dokładnością obróbki, prędkością i chropowatością powierzchni przy wyższej gęstości prądu.

Podsumowanie

Obróbka elektroerozyjna sztucznie generuje zjawiska wyładowania między przedmiotem obrabianym a elektrodą, stopniowo topiąc przedmiot obrabiany ciepłem wyładowania. Jest używany do produkcji form do wtryskiwania żywic, form gniazdowych i części maszyn wykonanych z trudnych do obróbki materiałów. Istnieją dwa główne typy obróbki elektroerozyjnej: drutowa EDM i wgłębna EDM, z których każda oferuje różne typy elektrod i kształty do obróbki.

Obróbka elektroerozyjna oferuje zalety takie jak możliwość obróbki twardych materiałów, o ile przewodzą prąd elektryczny, oraz wysoką dokładność obróbki. Jednak ma również wady, takie jak długie czasy przetwarzania. Wykorzystajmy obróbkę elektroerozyjną po zrozumieniu jej zalet i wad.

English

English Deutsch

Deutsch Français

Français Español

Español Italiano

Italiano