BLOG » Czym jest Proces Walcowania – Przegląd Procesu

Czym jest Proces Walcowania – Przegląd Procesu

Proces walcowania jest podzbiorem procesu obróbki metali, który wykorzystuje plastyczność metali. Zamiast tworzyć produkty końcowe, metoda ta jest zazwyczaj używana do produkcji materiałów takich jak blachy i pręty. Główną zaletą procesu walcowania jest jego zdolność do masowej produkcji jednolitych materiałów metalowych przy stosunkowo niskim koszcie. W tym artykule zagłębimy się w różne typy procesów walcowania i używane maszyny.

Co to jest proces walcowania?

Proces walcowania polega na przepuszczaniu metalu przez obracające się walce w celu jego sprasowania i wydłużenia. Ta technika deformacji plastycznej jest znana ze swojej wydajności w produkcji z jednolitymi przekrojami przy dużych prędkościach. Produkty obejmują blachy metalowe i pręty, dłuższe komponenty, a nawet kwadratowe lub okrągłe materiały rurowe.

Te walcowane części znajdują szerokie zastosowanie w przemyśle budowlanym i produkcyjnym. W szczególności blachy metalowe produkowane poprzez walcowanie są powszechnie stosowane jako puszki na napoje, baterie i części samochodowe.

Procesy walcowania można podzielić na trzy typy w zależności od temperatury podczas przetwarzania: walcowanie na gorąco, walcowanie na zimno i walcowanie na ciepło.

Walcowanie na gorąco

Walcowanie na gorąco polega na podgrzewaniu metalu, aby stał się plastyczny przed przetwarzaniem. Dla stali oznacza to pracę w temperaturach między 900°C a 1,200°C, gdzie metal staje się rozgrzany do czerwoności i przechodzi przez walce. Oto zalety i wady walcowania na gorąco:

Zalety

– Poprawiona Obrabialność: Odporność metalu na deformację zmniejsza się w wysokich temperaturach, co poprawia jego obrabialność.

– Zwiększone Właściwości Materiału: Proces wzmacnia strukturę krystaliczną, co skutkuje twardszym materiałem.

– Brak Utwardzania Przez Pracę: Ponieważ temperatura przetwarzania jest powyżej punktu rekrystalizacji metalu, utwardzanie przez pracę nie występuje.

WADY

– Precyzja Wymiarowa: Znaczące zmiany temperatury podczas i po przetwarzaniu mogą prowadzić do niższej dokładności wymiarowej.

– Jakość Powierzchni: Utlenianie w obecności powietrza powoduje powstanie zgorzeliny (warstwy tlenkowej) na powierzchni, co prowadzi do mniej estetycznego wykończenia.

– Energia i Koszty: Podgrzewanie materiału wymaga znacznej ilości energii i generuje wyższe koszty.

Walce na Zimno

Walce na zimno to proces obróbki metalu wykonywany w temperaturze pokojowej. W przeciwieństwie do walcowania na gorąco, materiał nie jest podgrzewany przed przetwarzaniem. Jednakże, gdy materiał się odkształca, generuje ciepło, co powoduje wzrost jego temperatury. Dla stali, walcowanie na zimno zazwyczaj odbywa się poniżej 600°C. Oto kluczowe zalety i wady walcowania na zimno:

Zalety

– Brak Wymaganego Sprzętu Grzewczego: Ponieważ materiał jest przetwarzany w temperaturze pokojowej, nie ma potrzeby używania sprzętu grzewczego, co ułatwia obsługę materiału.

-Wysoka Precyzja Wymiarowa: Walcowanie na zimno oferuje wyższą dokładność wymiarową w porównaniu do walcowania na gorąco.

– Estetyczne Wykończenie: Proces ten daje błyszczącą powierzchnię, co skutkuje estetycznym wykończeniem.

Wady

-Wysoka Odporność na Odkształcenia: Odporność metalu na odkształcenia jest większa w niższych temperaturach, co wymaga większej siły do przetwarzania.

– Utwardzanie Przez Pracę: Walcowanie na zimno może powodować utwardzanie przez pracę, co wymaga późniejszej obróbki cieplnej, takiej jak wyżarzanie, w celu złagodzenia naprężeń resztkowych.

Walce na Ciepło

Walce na ciepło znajdują się pomiędzy procesami walcowania na gorąco i na zimno. Dla stali, zazwyczaj odbywa się to w temperaturach od 600°C do 900°C. Ta metoda łagodzi niektóre wady zarówno walcowania na gorąco, jak i na zimno i jest powszechnie stosowana w produkcji folii aluminiowej.

Kluczowe Maszyny Walcownicze w Obróbce Metali

Maszyny walcownicze to specjalistyczne urządzenia używane do przetwarzania walcowania. Ich konfiguracje różnią się w zależności od pożądanego kształtu i liczby zaangażowanych walców. Oto sześć powszechnie używanych maszyn walcowniczych w produkcji:

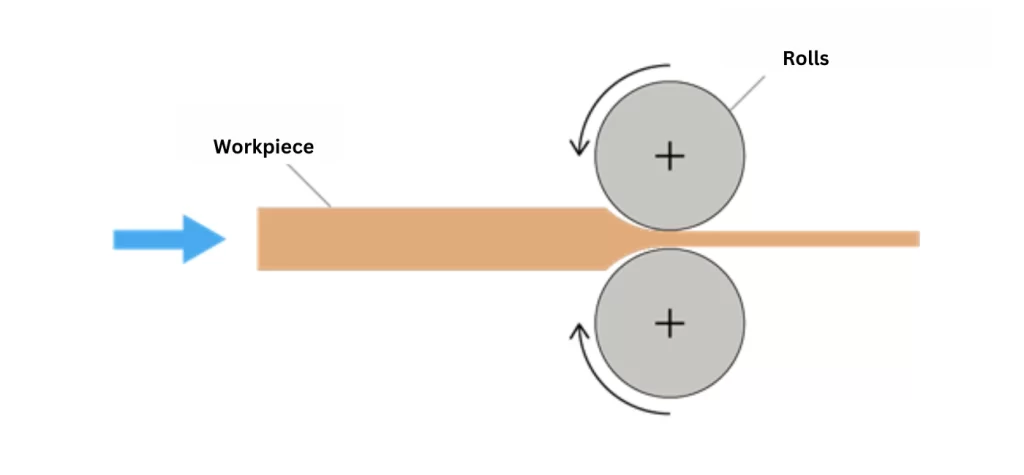

Walce Dwuwałowe

Walce dwuwałowe składają się z dwóch przeciwstawnych walców, które ściskają metal. Ta prosta konfiguracja jest używana do walcowania zgrubnego, takiego jak przekształcanie wlewków w płyty o grubości od 20mm do 30mm, oraz do walcowania cienkich blach.

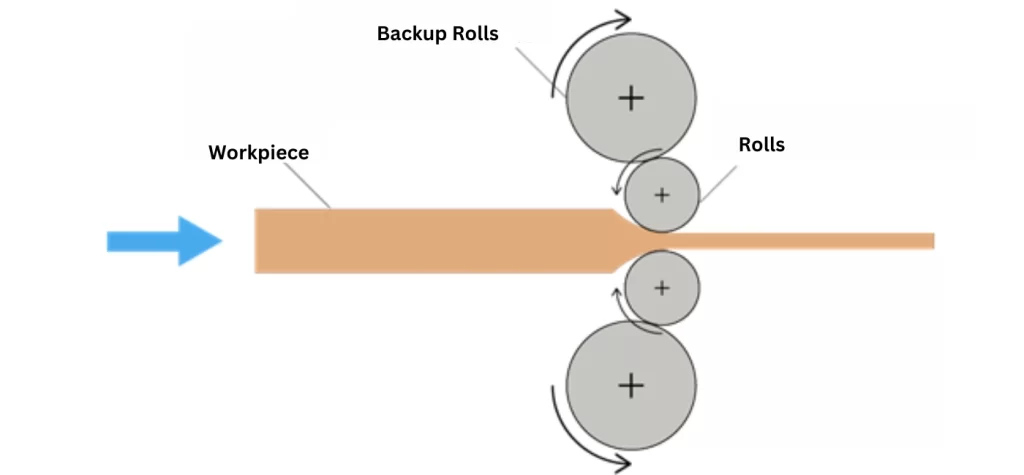

Walce Czterowałowe

Walce czterowałowe mają dwa walce robocze i dwa walce wspierające, wspierające każdy walec roboczy od tyłu. Ten projekt pozwala na wysoką precyzję przetwarzania poprzez redukcję ugięcia walca roboczego. Jest używany do walcowania nie tylko stali, ale także miedzi i aluminium.

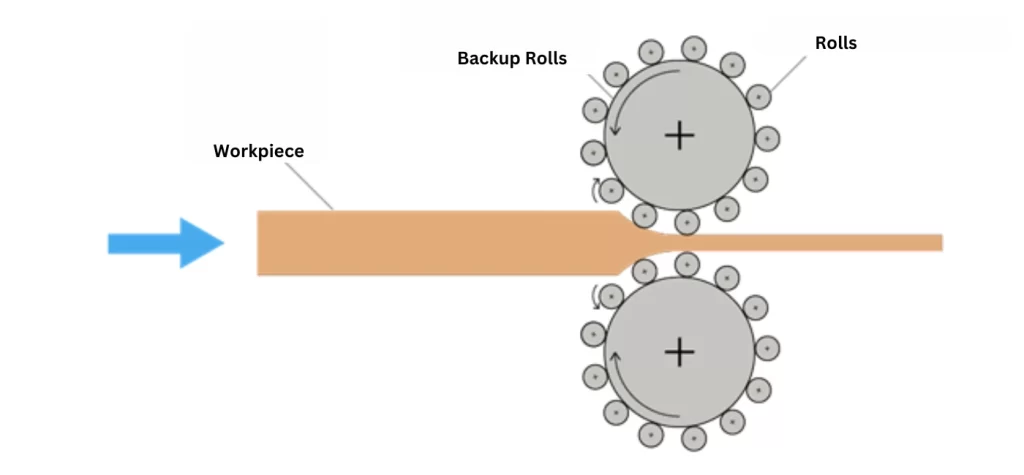

Młyny Wielowalcowe (Młyny Klastrowe)

Młyny wielowalcowe, znane również jako młyny klastrowe, mają więcej walców wspierających niż walce czterowałowe. Nazwa „klaster” pochodzi od licznych walców wspierających, które wspierają walec roboczy, umożliwiając zastosowanie wyższego ciśnienia. Ten projekt pozwala na przetwarzanie twardych metali, takich jak stal nierdzewna. Dodatkowo, mała średnica walca roboczego, w połączeniu z solidnym wsparciem, zapobiega ugięciu, co czyni go idealnym do walcowania na zimno bardzo cienkich materiałów, takich jak folia miedziana.

Młyny Planetarne

Młyny planetarne charakteryzują się rozmieszczeniem kilku małych walców roboczych wokół obwodu większego walca wspierającego. Te małe walce robocze toczą się po materiale w ruchu planetarnym, co pozwala na znaczne redukcje i wysoką wydajność walcowania. Ta konfiguracja jest szczególnie skuteczna przy dużych redukcjach i przetwarzaniu dużych ilości metalu.

Młyny Uniwersalne

Młyny uniwersalne są charakterystyczne, ponieważ zawierają walce ustawione poziomo i pionowo. Ta konfiguracja pozwala młynowi na zastosowanie ciśnienia w wielu kierunkach jednocześnie. Jest szczególnie odpowiednia do tworzenia złożonych kształtów przekrojów, takich jak belki H, z początkowo prostych materiałów prętowych.

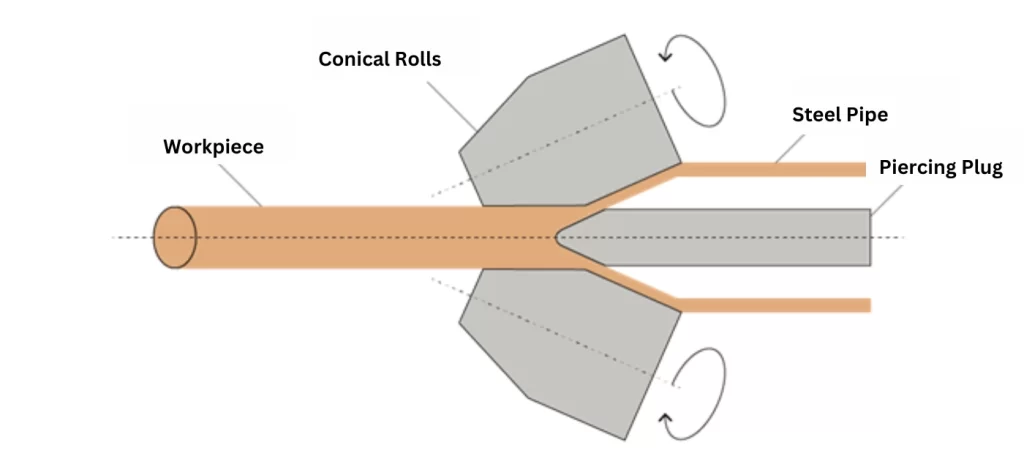

Młyny Przebijające (Młyny Mannesmanna)

Młyny przebijające, lub młyny Mannesmanna, są specjalizowane do produkcji bezszwowych rur stalowych. Używają wtyczki przebijającej wewnątrz pustego metalu i zewnętrznych walców stożkowych do kształtowania rury. Brak szwów sprawia, że te rury są idealne do zastosowań wysokociśnieniowych, takich jak rurociągi naftowe, kotły i inne kluczowe infrastruktury, gdzie transport cieczy lub gazów jest zaangażowany.

Podsumowanie

Proces walcowania to rodzaj metody deformacji plastycznej, która polega na przepuszczaniu metalu przez walce w celu tworzenia blach, prętów lub rur. Na podstawie temperatury przetwarzania, walcowanie można sklasyfikować jako walcowanie na gorąco, na zimno i na ciepło. Maszyny używane do walcowania różnią się znacznie w zależności od zamierzonego zastosowania. Dla materiałów blachowych, powszechne są walce dwuwałowe i czterowałowe, a także młyny klastrowe. Młyny uniwersalne są używane do produkcji złożonych kształtów, takich jak belki H, podczas gdy młyny przebijające są używane do tworzenia bezszwowych rur.

W meviy, oferujemy wyceny i przetwarzanie części z blachy i części frezowanych CNC wymaganych do wyposażenia fabryk i maszyn. Oferujemy różnorodne materiały, obróbki powierzchniowe i powłoki dla części z blachy, w tym SPHC (blacha stalowa walcowana na gorąco) i SPCC (blacha stalowa walcowana na zimno).

English

English Deutsch

Deutsch Français

Français Español

Español Italiano

Italiano