BLOG » Co to jest proces formowania? Przegląd

Co to jest proces formowania? Przegląd

W dziedzinie produkcji tworzenie produktów polega na przekształcaniu różnych materiałów za pomocą różnych technik. Wśród tych metod procesy formowania, takie jak kucie, odlewanie, prasowanie i formowanie żywic, odgrywają kluczową rolę. Ten artykuł analizuje podstawy tych procesów i technik formowania, oferując jasne zrozumienie ich zastosowań i korzyści.

Co to jest proces formowania?

Formowanie to proces produkcyjny, który wykorzystuje formę, zazwyczaj wykonaną z metalu lub piasku, do kształtowania materiałów, takich jak metal lub żywica, w pożądane formy. Istnieją różne techniki formowania, w tym kompresowanie materiałów w formie, wlewanie podgrzanych i stopionych materiałów do form i inne. Wybór metody zależy od właściwości materiału i zamierzonego kształtu produktu.

Kluczowe cechy formowania

Charakterystyczną cechą formowania jest użycie form do kształtowania materiałów. Produkty tworzone poprzez formowanie są zazwyczaj projektowane tak, aby można je było łatwo oddzielić od formy. Jednak kształty z otworami bocznymi lub wgłębieniami mogą być trudne do wyprodukowania bez specjalnych rozważań. Tworzenie pustych kształtów w formie wymaga również specjalnych technik, aby zapewnić prawidłowe wypełnienie materiałem i integralność strukturalną.

Zalety i wady formowania

Każda metoda produkcji ma swoje zalety i wady, a proces formowania nie jest wyjątkiem. Oto kilka kluczowych punktów:

Zalety

- Odpowiednie do masowej produkcji: Formowanie jest idealne do produkcji dużych ilości identycznych przedmiotów, utrzymując spójną jakość w partiach.

- Wysoka precyzja dla skomplikowanych kształtów: Formowanie doskonale sprawdza się w tworzeniu skomplikowanych krzywizn i wzorów, co czyni je idealnym dla produktów takich jak łopatki wentylatorów czy karoserie samochodowe.

Wady

- Wysoki koszt początkowy i czas: Tworzenie form, zwłaszcza metalowych, wymaga znacznego nakładu czasu i finansów, co czyni je mniej odpowiednim dla produkcji na małą skalę.

- Ograniczona elastyczność po produkcji: Po wykonaniu formy, zmiana jej projektu jest trudna, co może być wadą, jeśli potrzebne są zmiany projektowe po rozpoczęciu produkcji.

- Ograniczenia kształtu: Formowanie jest zazwyczaj ograniczone do kształtów, które umożliwiają łatwe usunięcie z formy, co ogranicza tworzenie niektórych skomplikowanych geometrii.

Rodzaje procesów formowania

Proces kucia

Kucie polega na podgrzewaniu materiałów do czerwoności, a następnie kuciu ich w kształt. W zastosowaniach przemysłowych zamiast młota używa się formy do kształtowania materiału.

Kucie wykorzystuje plastyczność metali, takich jak stal i aluminium stopy. Ingot lub cylinder metalowy jest kłuty lub prasowany z dużą siłą, powodując odkształcenie plastyczne w celu uzyskania pożądanego kształtu. Istnieją dwa główne rodzaje kucia: kucie na gorąco i kucie na zimno. Kucie na gorąco polega na podgrzewaniu materiału do około 1,100°C–1,250°C dla materiałów na bazie żelaza i około 400°C dla materiałów na bazie aluminium. Kucie na zimno, z drugiej strony, odbywa się w temperaturze pokojowej, chociaż materiał może się nagrzewać z powodu odkształcenia.

Kluczową zaletą kucia jest to, że rafinuje wewnętrzną strukturę metalu, wyrównując ziarna krystaliczne i zwiększając wytrzymałość materiału. Ten proces jest kluczowy dla produkcji komponentów wymagających wysokiej trwałości, takich jak części samochodowe, komponenty lotnicze i narzędzia.

Główne zastosowania kucia

Produkty kute są powszechnie używane w:

- Części samochodowe: Wały korbowe, korbowody i inne krytyczne komponenty.

- Części lotnicze: Turbiny silników i podwozia.

- Komponenty elektrowni: Główne wały turbin.

- Narzędzia: Noże, szczypce i inne narzędzia ręczne.

Proces odlewania

Odlewanie, inna metoda przetwarzania metali, takich jak żelazo i aluminium, jest jedną z najstarszych znanych technik obróbki metali. Polega na wlewaniu stopionego metalu do formy i pozwalaniu mu na ostygnięcie i stwardnienie w pożądanym kształcie.

Odlewanie polega na topieniu metalu i wlewaniu go do form wykonanych z materiałów takich jak metal, piasek lub gips. Ta metoda pozwala na łatwiejsze tworzenie skomplikowanych kształtów niż kucie. Chociaż formy metalowe mogą być kosztowne, formy piaskowe i gipsowe są bardziej przystępne cenowo i odpowiednie do produkcji unikalnych, niskonakładowych przedmiotów. Jednak odlewanie wymaga rozbudowanego sprzętu grzewczego i urządzeń do obsługi, co czyni je mniej elastycznym i czasami prowadzi do powstawania wewnętrznych jam, znanych jako "pory", w gotowym produkcie. Żeliwo, powszechnie używane w odlewaniu, jest stosunkowo kruche z powodu wyższej zawartości węgla, w porównaniu do produktów kutych.

Główne zastosowania odlewania

Odlewanie jest idealne do masowej produkcji skomplikowanych kształtów, takich jak:

- Części samochodowe: Bloki silników, obudowy skrzyń biegów i felgi kół.

- Elektronika użytkowa: Obudowy komputerów i kamer.

- Przedmioty gospodarstwa domowego: Czajniki, patelnie i pokrywy studzienek.

Proces prasowania

Prasowanie polega na użyciu formy do kształtowania materiałów poprzez zastosowanie ciśnienia. Ta metoda, szeroko stosowana do przetwarzania cienkich blach metalowych, znajduje również zastosowanie w innych materiałach, takich jak papier i plastik.

Podczas tłoczenia cienkie blachy metalowe, takie jak SPCC, są odkształcane przez wciśnięcie ich w formę. Ta metoda wykorzystuje właściwości plastycznego odkształcania metali i różni się od kucia, które zazwyczaj używa masywniejszych materiałów. Powszechnie stosowane metale w tłoczeniu to stal i stopy aluminium. W przeciwieństwie do kucia, tłoczenie zazwyczaj wymaga mniejszej siły i jest przeprowadzane w temperaturze pokojowej.

Tłoczenie jest ściśle związane z obróbką blachy. Obie metody polegają na odkształcaniu cienkich blach metalowych za pomocą form, ale tłoczenie jest lepiej dostosowane do masowej produkcji identycznych części, takich jak panele karoserii samochodowych czy komponenty rakiet.

Główne Zastosowania Tłoczenia

Tłoczenie jest głównie używane do produkcji lekkich i cienkich produktów, takich jak:

- Części Lotnicze: Zewnętrzne powłoki rakiet i samolotów.

- Części Samochodowe: Panele karoserii i drzwi.

- Elektronika Konsumencka: Bębny pralek i oprawy świetlówek.

- Przedmioty Gospodarstwa Domowego: Łyżki, monety i inne codzienne przedmioty.

Formowanie Wtryskowe

Przechodząc od obróbki metali, formowanie wtryskowe jest kluczową techniką stosowaną do kształtowania tworzyw sztucznych, a także niektórych materiałów gumowych. Ta sekcja skupi się na formowaniu wtryskowym tworzyw sztucznych.

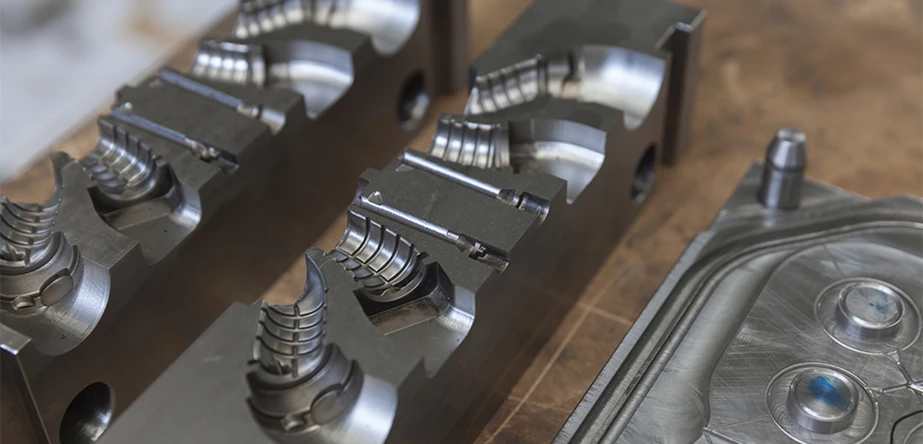

Formowanie wtryskowe polega na topieniu żywicy plastikowej i wtryskiwaniu jej pod ciśnieniem do formy. Materiał następnie chłodzi się i twardnieje, przyjmując ostateczny kształt produktu. Surowce, zazwyczaj w formie granulatu lub proszku, mogą zawierać różne dodatki i barwniki w celu zwiększenia funkcjonalności produktu. Formy są zazwyczaj wykonane ze stali nierdzewnej lub specjalistycznych metali, wyposażone w systemy grzewcze i chłodzące, aby utrzymać precyzyjną kontrolę temperatury.

Formowanie wtryskowe ma podobieństwa do odlewania, ponieważ polega na wlewaniu ciekłego materiału do formy. Jednakże, używane materiały różnią się, a formowanie wtryskowe może obejmować skomplikowane procesy, takie jak formowanie dwukomponentowe, gdzie dwa różne tworzywa są wtryskiwane w celu utworzenia jednej części, lub formowanie z wkładkami, gdzie metalowe komponenty są umieszczane w formie przed wtryskiem, aby stworzyć produkt kompozytowy.

Główne Zastosowania Formowania Wtryskowego

Produkty plastikowe, znane ze swojej lekkości i trwałości, są szeroko produkowane poprzez formowanie wtryskowe. Zastosowania obejmują:

- Przedmioty Gospodarstwa Domowego: Naczynia, artykuły papiernicze, itp.

- Pojemniki: Butelki na detergenty, napoje, itp.

- Zabawki: Obudowy i wewnętrzne komponenty.

- Elektronika: Obudowy i części dekoracyjne.

Podsumowanie

Procesy formowania, w tym kucie, odlewanie, tłoczenie i formowanie wtryskowe, wykorzystują formy do kształtowania materiałów. Są idealne do masowej produkcji identycznych, wysokiej jakości produktów. Jednak początkowy koszt i czas inwestycji w tworzenie formy mogą być znaczne, co czyni te metody mniej odpowiednimi dla produkcji niskonakładowej, o dużej różnorodności. Zrozumienie tych technik jest kluczowe dla wyboru odpowiedniego procesu produkcyjnego w oparciu o właściwości materiałów i wymagania produkcyjne.

English

English Deutsch

Deutsch Français

Français Español

Español Italiano

Italiano