BLOG » Czym jest aluminium? Przegląd Materiału i Rozważania Projektowe

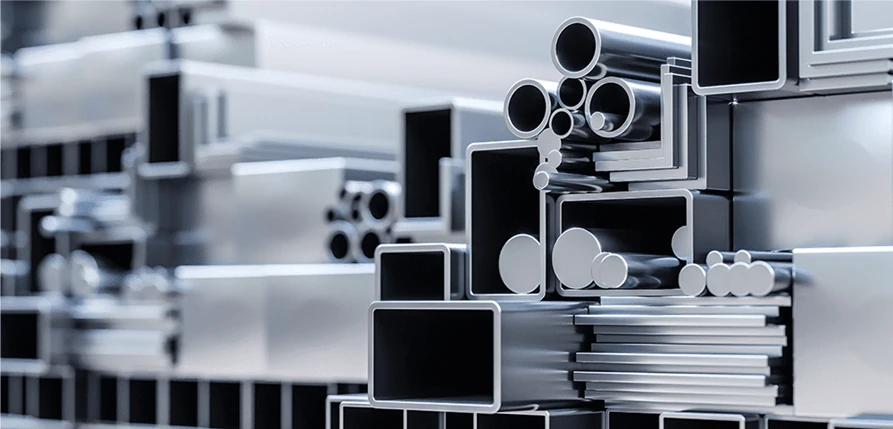

Czym jest aluminium? Przegląd Materiału i Rozważania Projektowe

Aluminium (Al) jest jednym z najczęściej spotykanych materiałów wśród metali nieżelaznych, posiadającym wiele unikalnych cech nieobecnych w stopach żelaza, co czyni go wszechstronnym w różnych zastosowaniach. Aby opracować skuteczne projekty produktów, kluczowe jest głębokie zrozumienie charakterystyki materiału, co prowadzi do wyboru odpowiednich stopów, metod przetwarzania i obróbki cieplnej. Dziś zagłębiamy się w właściwości i rodzaje aluminium.

Kluczowe zalety aluminium

Lekkość

Z gęstością wynoszącą około 2,7, aluminium waży około jednej trzeciej stali. Wykorzystując swoją lekkość, aluminium znajduje zastosowanie w pojazdach transportowych, materiałach architektonicznych i elektronice mobilnej, wśród innych różnorodnych dziedzin.

Wytrzymałość

Stopy aluminium, tworzone przez dodanie innych metali do czystego aluminium, zwiększają wytrzymałość na rozciąganie. Szczególnie stopy wzmocnione dodatkami cynku i magnezu, a następnie obróbka cieplna, wykazują wyjątkową wytrzymałość. Znany A7075 (ultra-duraluminium) jest szeroko stosowany w komponentach lotniczych.

Odporność na korozję

Aluminium łatwo reaguje z tlenem, tworząc gęstą warstwę tlenku na swojej powierzchni. Ta warstwa tlenku działa jako bariera ochronna, chroniąc przed korozją. Wykorzystując swoją wysoką odporność na korozję, aluminium znajduje zastosowanie w rozwoju morskim, budowie statków i architekturze. Raporty nawet potwierdzają jego bezproblemowe użytkowanie przez okres do 30 lat w środowiskach nadmorskich.

Łatwość przetwarzania

Aluminium nadaje się do różnych metod przetwarzania. Jego doskonała plastyczność sprawia, że nadaje się do formowania plastycznego, podczas gdy jego niska temperatura topnienia i dobra płynność czynią go odpowiednim do odlewania. Jest również łatwy w obróbce i spawalny. Wszechstronność przetwarzania aluminium umożliwia wytwarzanie w niezliczone kształty, od cienkich arkuszy (folia aluminiowa) po skomplikowane formy.

Przewodność cieplna

Aluminium wykazuje przewodność cieplną około trzykrotnie większą niż żelazo. Ta właściwość sprawia, że jest sprzyjające transferowi ciepła, znajdując zastosowanie w chłodnicach samochodowych, różnych wymiennikach ciepła i radiatorach elektronicznych.

Przewodność elektryczna

W porównaniu do miedzi o tej samej wadze, aluminium przewodzi dwukrotnie większy prąd elektryczny. Biorąc pod uwagę lekkie i ekonomiczne materiały linii przesyłowych, zastąpienie przewodów miedzianych przewodami aluminiowymi może zwiększyć odstępy między wieżami, redukując koszty.

Odporność na niskie temperatury

Nawet w ekstremalnie niskich temperaturach, takich jak ciekły azot (-196°C) czy ciekły tlen (-183°C), aluminium zachowuje swoją wytrzymałość, a nawet staje się mocniejsze. W związku z tym jest wykorzystywane w zakładach niskotemperaturowych, zbiornikach LNG (skroplonego gazu ziemnego), eksploracji kosmosu i biotechnologii.

Rozważania projektowe dla komponentów aluminiowych

Rozważania dotyczące wytrzymałości

Podczas projektowania części mechanicznych z aluminium, kluczowe jest uznanie jego niższej wytrzymałości w porównaniu do stali. Projektanci muszą dokładnie ocenić wymagania dotyczące nośności i integralności strukturalnej, biorąc pod uwagę specyficzne siły, z jakimi część będzie się spotykać w trakcie swojego cyklu życia. Aby zrekompensować niższą wytrzymałość aluminium, kluczowe stają się strategie wzmocnienia. Włączenie grubszych sekcji, żeber lub wzmocnień w krytycznych obszarach może skutecznie zwiększyć wytrzymałość tam, gdzie jest to konieczne, zapewniając, że część wytrzyma przewidywane obciążenia bez kompromisów w zakresie bezpieczeństwa czy wydajności.

Zarządzanie rozszerzalnością cieplną

Niższa przewodność cieplna aluminium w porównaniu do stali wymaga starannego zarządzania problemami rozszerzalności cieplnej, zwłaszcza w zastosowaniach narażonych na wysokie temperatury. Projektanci muszą uwzględnić potencjalne naprężenia cieplne, wprowadzając tolerancje na rozszerzalność lub stosując przerwy termiczne, aby złagodzić negatywne skutki. Uwzględniając rozszerzalność cieplną na etapie projektowania, na przykład poprzez wprowadzenie szczelin lub otworów, projektanci mogą zapobiec deformacjom lub awariom strukturalnym spowodowanym nadmiernym naprężeniem cieplnym, zapewniając stabilność wymiarową i długowieczność części.

Strategie odporności na korozję

Biorąc pod uwagę podatność aluminium na korozję, szczególnie w trudnych warunkach, wdrożenie skutecznych strategii odporności na korozję jest kluczowe. Projektanci powinni wybrać odpowiednie obróbki powierzchniowe, takie jak anodowanie lub nakładanie powłok ochronnych, aby stworzyć barierę przeciwko czynnikom korozyjnym. Dodatkowo, projektowanie części z cechami minimalizującymi zatrzymywanie wilgoci, takimi jak gładkie powierzchnie i zaokrąglone krawędzie, może dodatkowo zmniejszyć ryzyko korozji. Priorytetowe traktowanie odporności na korozję na etapie projektowania pozwala projektantom wydłużyć żywotność części i utrzymać jej integralność strukturalną, nawet w trudnych warunkach eksploatacyjnych.

Wyzwania związane ze spawaniem

Temperatura topnienia filmu tlenkowego tworzącego się na powierzchni aluminium wynosi około 2000°C, co wymaga usunięcia tego filmu tlenkowego przed spawaniem. Ponadto, wysoka przewodność cieplna i niska temperatura topnienia aluminium oznaczają, że ciepło podczas spawania szybko przenosi się na materiał bazowy, zwiększając ryzyko wypadania materiału. Aby temu zapobiec, prędkość palnika spawalniczego musi być stopniowo dostosowywana. Biorąc pod uwagę te wyzwania, zaleca się zlecanie spawania aluminium doświadczonym profesjonalistom.

Metody łączenia i kompatybilność

Podczas łączenia komponentów aluminiowych, projektanci muszą rozważyć kompatybilność między materiałami a wybraną metodą łączenia, aby zapewnić optymalną wytrzymałość, trwałość i odporność na korozję. Spawanie i klejenie to powszechnie stosowane techniki łączenia części aluminiowych, oferujące doskonałą wydajność, gdy są prawidłowo wykonane. Jednak kluczowe jest wybranie kompatybilnych materiałów i odpowiednich procesów łączenia, aby uniknąć korozji galwanicznej i zapewnić długowieczność zespołu. Poprzez staranne ocenianie opcji łączenia i rozważanie kompatybilności materiałów, projektanci mogą tworzyć solidne i niezawodne zespoły, które spełniają wymagania wydajnościowe, minimalizując ryzyko problemów związanych z korozją.

Optymalizacja pod kątem obróbki i redukcji odpadów

Optymalizacja geometrii części pod kątem efektywnej obróbki i minimalizacji odpadów podczas produkcji jest kluczowa dla maksymalizacji opłacalności i zrównoważonego rozwoju. Projektanci powinni rozważyć czynniki takie jak dostępność narzędzi, szybkość usuwania materiału i wymagania dotyczące wykończenia powierzchni podczas projektowania części aluminiowych do obróbki. Projektując części z cechami ułatwiającymi efektywną obróbkę, takimi jak jednolite grubości ścianek i unikanie skomplikowanych kształtów, projektanci mogą usprawnić proces produkcji, obniżyć koszty produkcji i zminimalizować odpady materiałowe, przyczyniając się do ogólnych celów zrównoważonego rozwoju.

Stopy przerobowe:

A1050: Reprezentatywny czysty stop aluminium znany z niskiej wytrzymałości, ale doskonałej podatności na obróbkę i odporności na korozję, często używany w przedmiotach dekoracyjnych i liniach przesyłowych.

EN AW−2017 ekwiw.: Znany jako duraluminium, EN AW−2017 ekwiw. (A2017) oferuje wysoką wytrzymałość pomimo niższej odporności na korozję, co czyni go odpowiednim do samolotów, samochodów i komponentów mechanicznych.

EN AW−5052 ekwiw.: Szeroko rozpowszechniony stop aluminium ceniony za odporność na korozję, podatność na obróbkę i spawalność, powszechnie stosowany w materiałach ramowych i częściach z blachy.

EN AW-6061 equiv. (A6061): A6061 to stop aluminium znany z doskonałej odporności na korozję, dodatkowo wzmocnionej przez obróbkę cieplną T6.

EN AW-6063 ekwiw (A6063): Posiadając doskonałą odporność na korozję i przetwarzalność powierzchni, EN AW-6063 ekwiw jest najczęściej używanym stopem aluminium w produktach wytłaczanych, stosowanym w ramach aluminiowych i materiałach elektrycznych.

EN AW−7075 ekwiw. (A7075): Znany jako ultra-duraluminium, EN AW−7075 ekwiw. (A7075) oferuje najwyższą wytrzymałość wśród stopów aluminium. Opracowany przez Japonię przed II wojną światową, był używany w myśliwcu Zero i nadal jest szeroko stosowany w materiałach lotniczych.

Stopy odlewnicze:

AC2B: Wykazując doskonałą odlewalność, AC2B jest powszechnie używany jako ogólny stop odlewniczy aluminium w głowicach cylindrów silników i korpusach zaworów.

AC4C: AC4C oferuje odporność na korozję, właściwości mechaniczne i odlewalność, co czyni go odpowiednim do obudów misji i obudów sprężarek.

ACD10: Odpowiedni materiał do odlewania ciśnieniowego, ACD10 charakteryzuje się doskonałą odlewalnością, obrabialnością i właściwościami mechanicznymi, szeroko stosowany w blokach cylindrów silników.

Podsumowanie

Projektowanie części mechanicznych wykonanych z aluminium wymaga starannego rozważenia różnych czynników, aby zapewnić optymalną wydajność i funkcjonalność. Przestrzegając powyższych rozważań projektowych, inżynierowie i projektanci mogą wykorzystać unikalne właściwości aluminium do tworzenia lekkich, trwałych i ekonomicznych komponentów do szerokiego zakresu zastosowań. Dodatkowo, ważne jest, aby zauważyć, że aluminium jest jednym z najczęściej używanych materiałów w inżynierii mechanicznej ze względu na doskonały stosunek wytrzymałości do wagi, odporność na korozję i wszechstronność. Dzięki zdolności do łatwej obróbki, formowania i łączenia, aluminium oferuje niezrównaną elastyczność projektową, co czyni go preferowanym wyborem dla wielu branż, w tym motoryzacyjnej, lotniczej i elektroniki użytkowej. Rozumiejąc i wdrażając kluczowe rozważania projektowe dla części aluminiowych, inżynierowie mogą odblokować pełny potencjał tego niezwykłego materiału i osiągnąć doskonałe wyniki w swoich projektach.

English

English Deutsch

Deutsch Français

Français Español

Español Italiano

Italiano