BLOG » Bohrungen für Ihre Komponenten – meviy guide

Bohrungen für Ihre Komponenten – meviy guide

Grundlegende Informationen über die maschinelle Bearbeitung von Bohrungen

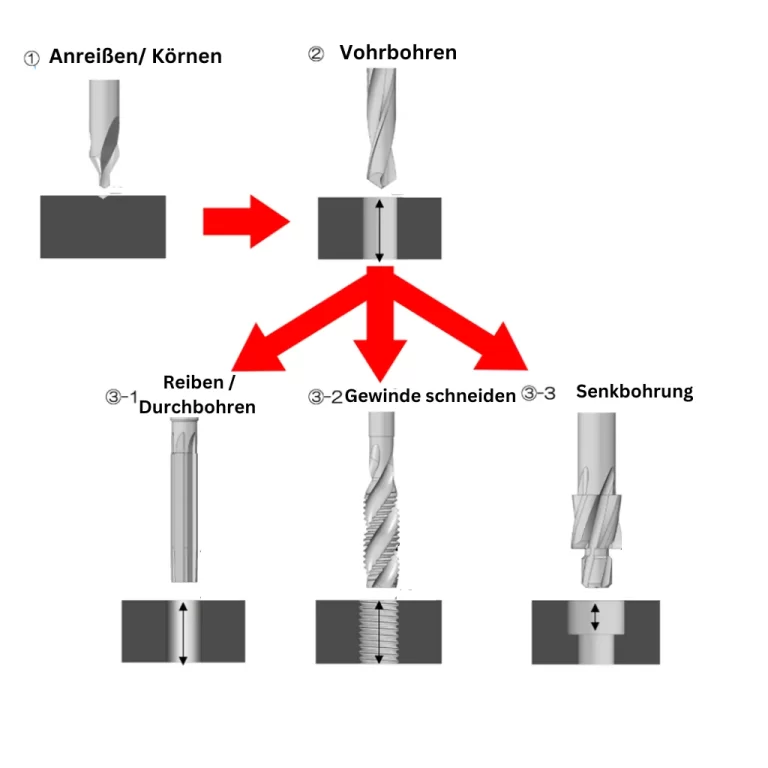

Bei der maschinellen Bearbeitung werden die Bohrungen im Allgemeinen in folgenden Schritten bearbeitet:

- Bauteil körnen

- Bohren einer Vorbohrung (Vorbohrfahren)

- Ausführen spezifischer Bearbeitungsvorgänge je nach Verwendungszweck. Beispiele sind Reiben, Gewindeschneiden, Senkbohren.

Im Folgenden finden Sie Informationen zu den einzelnen Bohrungen:

Zentrierbohrung

Senkbohren

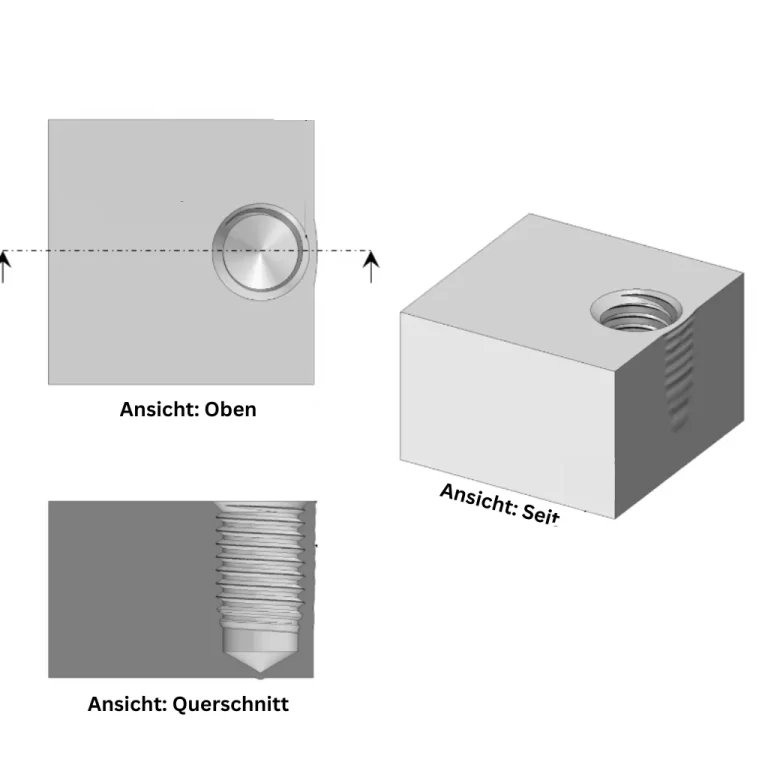

Gewindebohren

Reiben / Durchbohren

Wenn eine präzise Passform für das Einsetzen von Stiften oder das Zusammenfügen mit anderen Bauteilen erforderlich ist, muss ein sauberes, perfekt rundes Loch auf der Innenfläche geschaffen werden. In solchen Fällen wird das Reiben nach dem ersten Bohrvorgang durchgeführt. Bei größeren Durchmessern kann ein spezielles Werkzeug verwendet werden, um die gewünschte Qualität zu erreichen.

Das Reiben erfolgt mit einem Werkzeug, das an der Seite Schneidkanten aufweist. Die Reibahle wird gedreht, während sie langsam durch das gebohrte Loch geführt wird und dabei eine kleine Menge Material von der Innenfläche entfernt. Dabei wird die Innenfläche abgeschabt, sodass ein sauberes und hochpräzises Bohrloch entsteht.

Bohrbearbeitung

Häufige Probleme bei Bohrungskonstruktionen

Bohrungen für Ihre Komponenten: Bohrung ist zu nahe an den Kanten - Fehlerbehebung

Bohrungen in Randnähe sind in der Tat strukturell schwach, und es wird im Allgemeinen nicht empfohlen, sie so zu gestalten.

Um solche Situationen zu vermeiden, ist es ratsam, einen Mindestabstand vom Rand einzuhalten, der mindestens dem Durchmesser der Bohrung entspricht. Dies ist besonders wichtig bei Gewindebohrungen, da diese anfälliger für solche Probleme sind und besondere Aufmerksamkeit erfordern.

Wenn es nicht möglich ist, den erforderlichen Abstand in der Konstruktion einzuhalten, besteht eine Alternative darin, nach dem Bohren der Löcher eine zusätzliche Bearbeitung an der Seite vorzunehmen. Dies kann dazu beitragen, den durch die anfängliche Bearbeitung verursachten „Ausbeulungseffekt“ abzuschwächen. Die Einführung eines zusätzlichen Bearbeitungsschritts kann jedoch die Kosten und die Komplexität erhöhen.

Bohrungen für Ihre Komponenten: Bohrung ist zu tief - Fehlerbehebung

Bei der Bearbeitung von Bohrungen kann eine Präzision bis zu einer Tiefe von etwa dem 8-fachen des Durchmessers erreicht werden. Jenseits dieser Tiefe sind spezielle Verfahren erforderlich, um Probleme und Fehler bei der Herstellung zu vermeiden.

Bei so tiefen Bohrungen besteht die Tendenz, dass sie sich biegen und der Bohrungsdurchmesser sich vergrößert. Obwohl hochpräzise Tiefbohrverfahren wie das Honen zur Verfügung stehen, gibt es immer noch Einschränkungen, wenn die Ausgangsbohrung verbogen ist. In solchen Fällen besteht eine weitere Möglichkeit darin, die Funkenerosion zur Formgebung einzusetzen. Es ist jedoch zu beachten, dass der Bearbeitung tiefer Löcher mit hoher Präzision je nach Form Grenzen gesetzt sind. Als allgemeine Regel gilt, dass eine Tiefe von etwa dem 8-fachen des Durchmessers ein guter Ausgangspunkt ist.

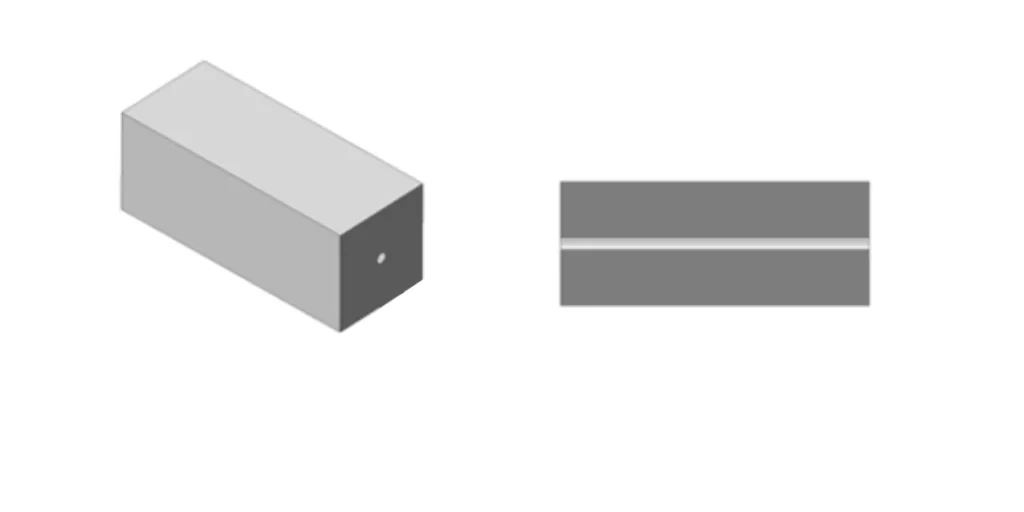

Stellen wir uns zum Beispiel ein Teil vor, das dem in Abbildung 3-5 gezeigten ähnelt. Es verfügt über Durchgangsbohrung mit kleinem Durchmesser über die gesamte Länge des Blocks.

Wenn Sie die Bohrung nur aus einer Richtung bohren würden, würde es sich wie in Abbildung 3-6 gezeigt biegen. Der Bohrer biegt sich beim Eindringen allmählich, was zu größeren Fehlern führt, je weiter er sich vom Eingang entfernt.

Fazit

Wie wir gesehen haben, gibt es je nach Zweck und Form der Bohrung verschiedene Überlegungen zur Fertigung. Auch wenn es bei Bohrungen noch tiefer gehende Aspekte gibt, so ist es doch wahrscheinlich, dass Sie, wenn Sie die heute besprochenen Grundprinzipien fest im Griff haben, in der Lage sein werden, so zu entwerfen, dass der Fertigungsprozess sich problemlos darauf einstellen kann.

Die Konstruktion hat ihre eigenen Problempunkte, und auch die Fertigung hat ihre eigenen Anforderungen. Es ist wichtig, dass beide Seiten die Perspektiven des jeweils anderen verstehen und zusammenarbeiten, um eine bessere Produktentwicklung zu erreichen.

English

English Français

Français Español

Español Italiano

Italiano Polski

Polski