BLOG » Drehen von Maschinenbauteilen: Übersicht

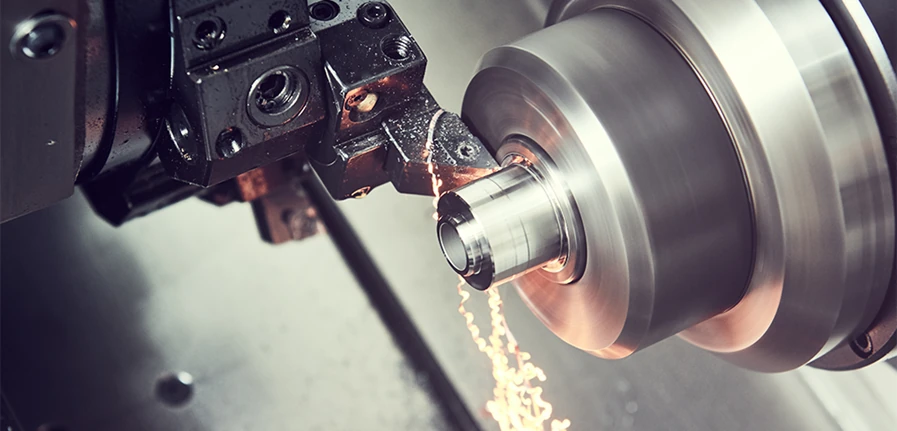

Drehen von Maschinenbauteilen: Übersicht

Beim Drehen handelt es sich um eine Fertigungsverfahren, bei der eine Drehbank verwendet wird, um die gewünschte Form durch spanende Bearbeitung des Materials zu erreichen.

In diesem Artikel stellen wir die wichtigsten Merkmale und Bearbeitungsverfahren des Drehprozesses vor.

Drehen von Maschinenbauteilen

Das Drehen von Maschinenbauteilen, auch Drehbankverfahren genannt, ist eine Unterart der spanenden Bearbeitung, bei der Materialien durch Wegschneiden unerwünschter Teile geformt werden. Während zu den spanenden Verfahren auch das Fräsen und das Bohren von Löchern gehören, dreht sich beim Drehen alles um die Drehung des Materials und den Einsatz von Schneidwerkzeugen, um es in die gewünschte Form zu bringen.

Drehen und Fräsen, die beide zu den spanenden Verfahren gehören, haben Ähnlichkeiten, unterscheiden sich aber darin, was gedreht wird. Beim Drehen dreht sich das zu bearbeitende Material, während beim Fräsen das Material fixiert ist und sich das Schneidwerkzeug dreht.

Grundlegende Verfahren der Drehbearbeitung

Bearbeitung des Außendurchmessers:

Bearbeitung des Außendurchmessers:

Die Schneidwerkzeuge werden von außen auf das rotierende Material aufgebracht. Sie werden häufig für die Endbearbeitung von Oberflächen und die Grobbearbeitung in der Anfangsphase der Bearbeitung eingesetzt, wobei es bei der Bearbeitung von Außendurchmessern zu Späneverschleppungen kommen kann. Für mehr Präzision muss der Winkel des Schneidwerkzeugs angepasst werden.

Bearbeitung des Innendurchmessers:

Erweitern des Materials durch Schneiden von innen. Dies wird häufig zum Anpassen von Lochgrößen und zum Verfeinern von Innenflächen verwendet. Aufgrund der Anforderungen an die Werkzeuglänge im Verhältnis zur Bohrungstiefe muss darauf geachtet werden, dass sich das Werkzeug nicht verbiegt, und es müssen häufig Späne entfernt werden.

Gewindeschneiden:

Bei der Herstellung von Gewindesteigungen werden beim Drehen spezielle Gewindewerkzeuge verwendet, um sowohl Außen- als auch Innengewinde zu fertigen. Dies ist ein Vorteil gegenüber dem Fräsen, bei dem oft nur Innengewinde bearbeitet werden.

Plandrehen:

Beim Plandrehen werden unerwünschte Teile abgeschnitten, indem das Werkzeug gegen das Material gedrückt wird. Aufgrund der Verwendung dünner Klingen erfordert es ein gewisses Maß an Geschick, wobei Vorsichtsmaßnahmen wie die Verwendung flexibler Klingen und das Auftragen von Öl während des Schneidens für eine hohe Präzision erforderlich sind.

Bohren von Löchern:

Bohren in das rotierende Material mit einem Bohrer, der üblicherweise zur Herstellung von Löchern für die Innenbearbeitung verwendet wird. Da das Bohren nicht sehr präzise ist, erfolgt die Nachbearbeitung häufig durch die Bearbeitung des Innendurchmessers.

Bearbeitungsmaschinen für das Drehen und ihre Eigenschaften

Beim Drehen werden verschiedene Arten von Bearbeitungsmaschinen eingesetzt, je nach Größe des Materials und der Bearbeitungsmethode. Im Folgenden werden die repräsentativen Typen von Bearbeitungsmaschinen und ihre Eigenschaften vorgestellt.

Universal-Drehbank:

Bei dieser Drehbank müssen die Werkzeuge von Hand bewegt oder vom Bediener ausgetauscht werden. Sie erweist sich als wertvoll, wenn es um komplexe Formen geht, die schwer zu programmieren sind, um Einzelstücke oder um Prototypen, die Feineinstellungen erfordern.

NC-Drehbank:

Bei NC-Drehbänken werden die Bearbeitungsbedingungen programmiert und gespeichert, was eine automatische Bearbeitung ermöglicht. Da sie sich nach den programmierten Anweisungen bewegt, können selbst Anfänger ein gewisses Maß an Präzision erreichen. Sie eignet sich gut für die Massenproduktion, wo sich wiederholende Aufgaben erforderlich sind.

Tischdrehbank:

Wie der Name schon sagt, handelt es sich um eine kompakte Drehbank, die auf einem Tisch steht. Ihre Verwendung ähnelt der einer Universaldrehmaschine und ist für die Herstellung kleiner Teile unerlässlich.

Plandrehbank:

Eine horizontale Drehbank für die Bearbeitung großer Werkstoffe. Sie zeichnet sich durch eine horizontale Anordnung aus, die es ermöglicht, dass die Späne nach unten fallen, ohne sich anzusammeln, wodurch eine Beeinträchtigung der Präzision durch Späne verhindert wird. Da eine Späneentsorgung nicht erforderlich ist, erleichtert sie einen kontinuierlichen und effizienten Arbeitsablauf.

Vertikale Drehbank:

Eine Drehbank, bei der sich die Werkzeuge vertikal bewegen und die für die Bearbeitung großer Materialien verwendet wird. Sie reduziert das durch den Schwerpunkt und die Fliehkraft verursachte Schwingen und ermöglicht eine hohe Bearbeitungspräzision.

Vor- und Nachteile der Drehverfahren

Vorteile:

Herstellung von zylindrischen Bauteilen: Das Drehen ermöglicht die Herstellung von zylindrischen Bauteilen, indem das Material gedreht und die überflüssigen Teile weggeschnitten werden, wodurch eine hohe Maßgenauigkeit erreicht wird.

Einstellbare Rotationsgeschwindigkeit und -methoden: Die Rotationsgeschwindigkeit und -methoden können je nach Situation und Bedarf angepasst werden. Mit einer Vielzahl von Werkzeugen, die für spezifische Anwendungen entwickelt wurden, können komplex geformte Produkte durch die Kombination verschiedener Bearbeitungsmethoden hergestellt werden.

Nachteile:

Häufigkeit der Werkzeugwechsel: Während das Drehen die Realisierung komplexer Formen durch die Kombination verschiedener Werkzeuge und Bearbeitungsmethoden ermöglicht, können häufige Werkzeugwechsel die für die Fertigstellung eines einzelnen Produkts erforderliche Zeit erhöhen.

Geschickte Anwender sind gefragt: Für die Beherrschung mehrerer Verarbeitungsmethoden sind qualifizierte Fachkräfte erforderlich. Nicht jeder ist in der Lage, hochpräzise Produkte herzustellen, und die Wahl der Bearbeitungsmethoden hängt von der Komplexität des Produkts und dem Qualifikationsniveau des Bedieners ab.

Ablauf des Drehverfahrens

Der Ablauf des Drehverfahrens ist je nach dem herzustellenden Produkt unterschiedlich. Hier stellen wir die typischen Schritte vor:

Werkzeug- und Materialbefestigung: Befestigen Sie das Schneidewerkzeug und das Material, das beim Drehen verwendet werden soll. Sichern Sie sie fest, um Bewegungen während der Bearbeitung zu verhindern. Die genaue Positionierung während der Befestigung ist entscheidend, da eine falsche Ausrichtung die Präzision beeinträchtigen kann.

Grobbearbeitung: Die Grobbearbeitung wird durchgeführt, um die allgemeine Form des gewünschten Produkts herauszuschneiden. Die Präzision ist in diesem Stadium nicht entscheidend, aber es ist Vorsicht geboten, um übermäßiges Schneiden zu vermeiden. Achten Sie auf den Rotationszustand des Materials und die Entstehung von Spänen.

Endbearbeitung: Nachdem die Grobbearbeitung die Grundform des Produkts geformt hat, wird die Fertigbearbeitung durchgeführt. Da eine hohe Präzision erforderlich ist, muss auf die Drehzahl und den Vorschub geachtet werden. Falls Grate auftreten, entfernen Sie diese mit einer Feile, ohne die bearbeitete Oberfläche zu beschädigen.

Fazit

Beim Drehen, einer Art der Zerspanung, werden Schneidwerkzeuge auf ein rotierendes Material angewendet, um es zu formen. Es gibt verschiedene Methoden wie Außenbearbeitung, Innenbearbeitung, Gewindeschneiden, Lochbohren und Plandrehen. Verschiedene Arten von Drehbänken, darunter Universaldrehbänke, NC-Drehbänke, Tischdrehbänke, Plandrehbänke und Vertikaldrehbänke, werden für bestimmte Zwecke eingesetzt. Das Drehen ermöglicht zwar eine hochpräzise Bearbeitung, aber der Bedarf an qualifizierten Fachleuten und die zeitaufwändige Natur des Verfahrens machen den Wissensaustausch zu einem entscheidenden Faktor.