BLOG » Verständnis von Eckenradien

Verständnis von Eckenradien

Im Bereich des Maschinendesigns gibt es bestimmte Elemente, die die Funktionalität und Ästhetik von Bauteilen prägen, aber oft unbemerkt bleiben. Ein solches Element ist der Eckenradius. In diesem Artikel befassen wir uns mit der komplizierten Welt der Eckenradien und ihrer zentralen Rolle im Konstruktionsprozess. Entdecken Sie mit uns die Bedeutung dieses scheinbar bescheidenen Aspekts und erfahren Sie, wie er die Form und Funktion mechanischer Baugruppen beeinflusst.

Was ist ein Eckenradius?

Als Eckenradius bezeichnet man die Krümmung oder Abrundung am Schnittpunkt zweier Flächen in einem Bauteil oder einer mechanischen Komponente. Er ist ein kritischer Aspekt bei der Konstruktion und Fertigung, insbesondere bei Bearbeitungsprozessen. Bei der Bearbeitung scharfer Ecken ist es aufgrund von Faktoren wie Werkzeugdurchbiegung, Materialeigenschaften und Schnittkräften schwierig, präzise Ergebnisse zu erzielen. Durch den Einbau eines Eckenradius können Ingenieure diese Herausforderungen entschärfen, was zu sanfteren Übergängen, geringeren Spannungskonzentrationen und einer verbesserten Gesamtleistung des Bauteils führt. Eckradien werden in technischen Zeichnungen angegeben, um die Konsistenz und Genauigkeit während des Fertigungsprozesses zu gewährleisten. Sie spielen eine wichtige Rolle bei der Verbesserung der Haltbarkeit, Funktionalität und Ästhetik von Maschinenbauteilen in verschiedenen Branchen, von der Automobil- und Luftfahrtindustrie bis hin zur Elektronik und Fertigung.

Warum haben wir einen abgerundeten Eckenradius?

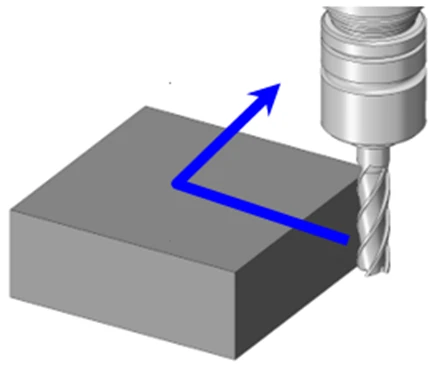

Bei der maschinellen Bearbeitung wird Material durch eine rotierende Klinge abgetragen, die gegen ein Werkstück gedrückt wird. Wenn sich die Klinge dreht, zeichnet sie von oben gesehen eine kreisförmige Bahn.

Betrachten Sie die Bewegung eines Standard-Vierkantfräsers: Er bewegt sich zylindrisch und schneidet Material, während er das Werkstück berührt. Wenn diese Bewegung entlang einer ebenen Fläche erfolgt, hinterlässt sie eine gekrümmte Form, die als „Radius“ bezeichnet wird.

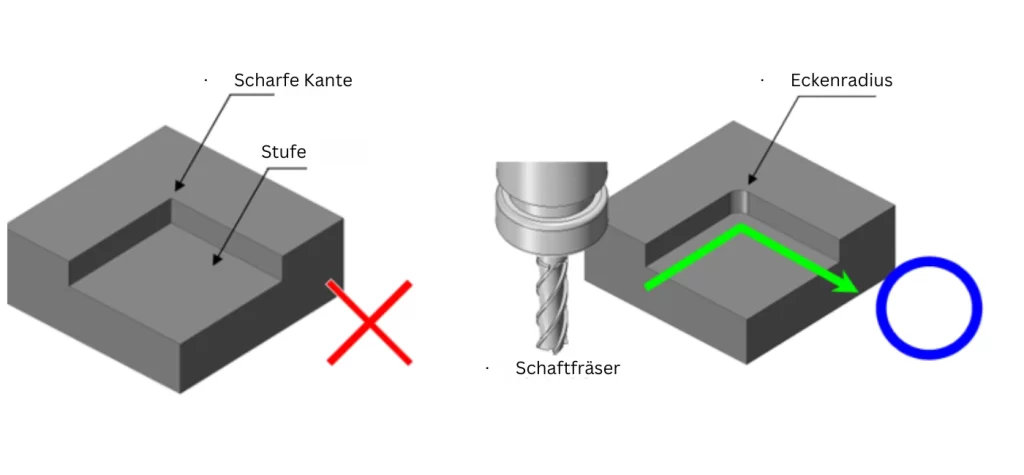

Stellen Sie sich vor, Sie bewegen einen Schaftfräser in einem L-förmigen Muster gegen einen Block, wie in Abbildung 1 dargestellt.

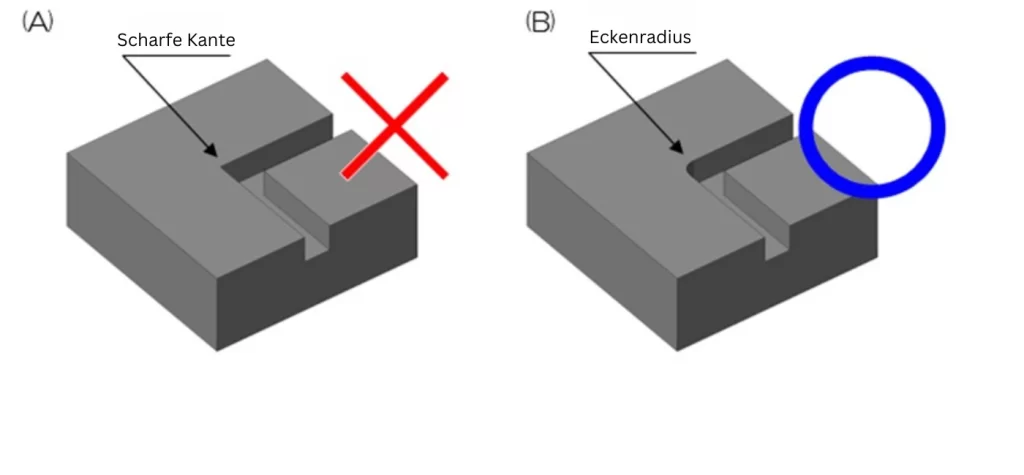

Die resultierende Form nach der Bearbeitung ist in Abbildung 1-2 dargestellt. Bei der Bearbeitung bildet die äußere Ecke des gefalteten Teils keinen scharfen Winkel, wie in (A) dargestellt. Stattdessen nimmt sie einen Radius an, der dem des Schneidwerkzeugs entspricht, wie in (B) dargestellt. Dieses gebogene Profil bezeichnen wir als Eckenradius.

Bei der Bearbeitung sind diese Eckenradien aufgrund der Rotation des Schneidwerkzeugs unvermeidlich. Vor allem in Fällen wie dem in Abbildung 1-2 dargestellten, bei dem die Ecke von drei Wänden umschlossen ist, wird immer ein Eckenradius vorhanden sein.

Um die Eckenradien zu beseitigen, kann eine alternative Methode, die Funkenerosion (EDM), eingesetzt werden. Bei dieser Technik wird eine Elektrode in der umgekehrten Form der gewünschten Form hergestellt und das Material durch elektrische Entladungen präzise abgeschmolzen. Aufgrund der mit der Elektrodenerstellung und dem EDM-Verfahren selbst verbundenen Kosten wird diese Methode jedoch nur selten angewandt, es sei denn, es ist absolut notwendig.

Welche Rolle spielen Eckenradien in der Konstruktion

Um besser zu verstehen, wie Eckradien ins Spiel kommen, wollen wir einige konkrete Beispiele untersuchen.

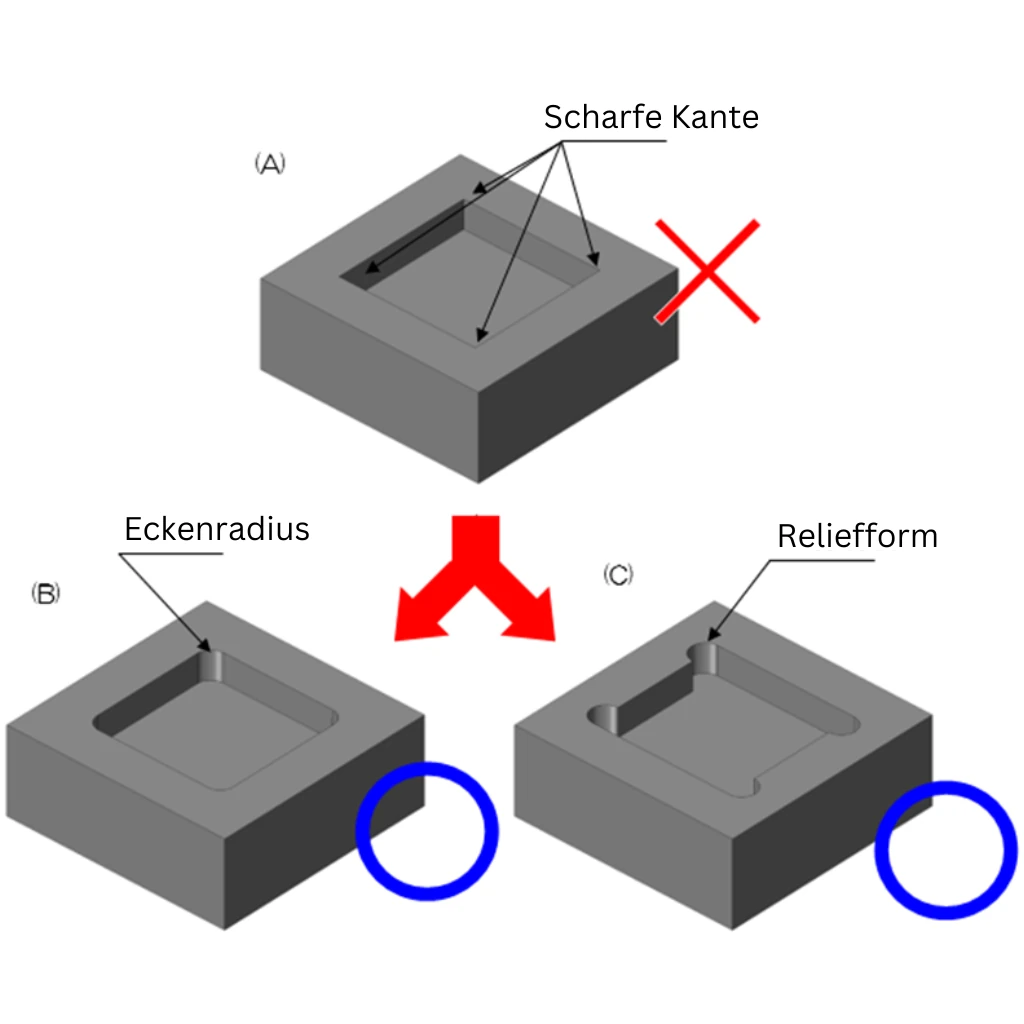

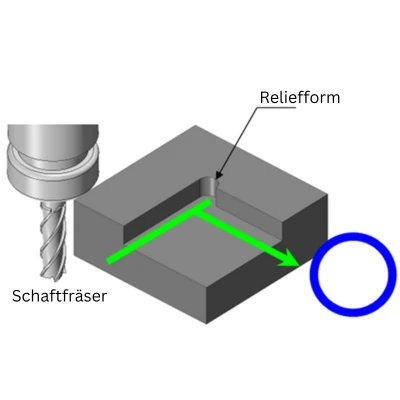

In Abbildung 2-1 ist eine quadratische Tasche dargestellt. Solche Taschenformen werden an allen vier Ecken von drei Wänden umschlossen. In diesen Eckbereichen werden zwangsläufig Eckradien gebildet, wie in (B) gezeigt, was das übliche Szenario ist.

Ein anderer Ansatz, wie in (C) dargestellt, besteht darin, die Radienform etwas außerhalb der Wand auszusparen. Diese Methode kann angewandt werden, wenn ein bestimmter Gegenstand in die Tasche passen muss. Diese absichtliche Aussparung der Form zur Anpassung an das Objekt wird auch als „Reliefform“ bezeichnet.

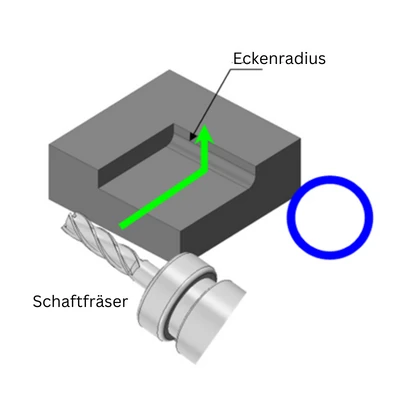

Betrachten Sie die in Abbildung 2-2 dargestellte Form: eine von drei Wänden eingeschlossene Ecke, bei der kein scharfer Winkel gebildet werden kann. In der Praxis wird dieses Szenario oft dadurch gelöst, dass der Schaftfräser von oben nach unten geführt wird, was zu Eckenradien am abgekanteten Teil führt, wie in Abbildung 2-3 gezeigt.

Eine weitere Möglichkeit ist die Bearbeitung von oben, die ebenfalls zu einer Vertiefung führen kann, wie in Abbildung 2-4 dargestellt.

Alternativ kann auch das in Abbildung 2-5 dargestellte Szenario betrachtet werden, bei dem der Schaftfräser von der Seite des Blocks zugeführt wird. Obwohl diese Methode aufgrund von Faktoren wie der Länge des Schneidwerkzeugs weniger üblich ist, eignet sie sich dennoch zum Einbringen von Eckenradien.

Verhältnis zwischen Eckenradius und betrieblichen Anpassungen

Lassen Sie uns nun den Zusammenhang zwischen der Ausrichtung der Eckradiusplatzierung und den betrieblichen Anpassungen untersuchen.

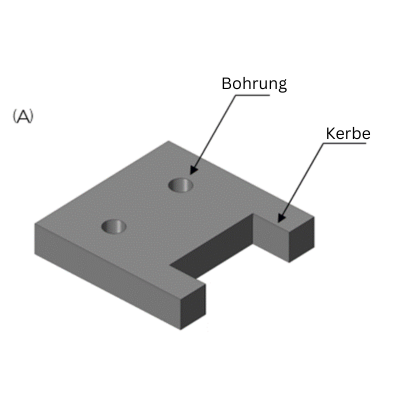

Betrachten Sie Abbildung 3-1. Kann ein Bauteil mit dieser Konfiguration, wie zuvor besprochen, bearbeitet werden? Diese Abbildung zeigt ein Frästeil mit zwei Löchern und einer Aussparung, ohne Eckradien an der Aussparung.

Die Antwort lautet: „Ja, sie kann bearbeitet werden.“ Wenn die Form keine Wände hat und das Schneidewerkzeug durch sie hindurchgehen kann, ist eine Bearbeitung möglich. Dies erfordert jedoch eine betriebliche Anpassung.

Bei der Bearbeitung aus verschiedenen Richtungen sind in der Tat betriebliche Anpassungen erforderlich. Dazu muss die Werkstückhalterung gelöst, ihre Ausrichtung angepasst, sie wieder befestigt, die Werkstückmitte eingestellt werden usw. Wie Sie sich vorstellen können, kann dieser Vorgang recht mühsam sein.

Auswahl von Eckenradien

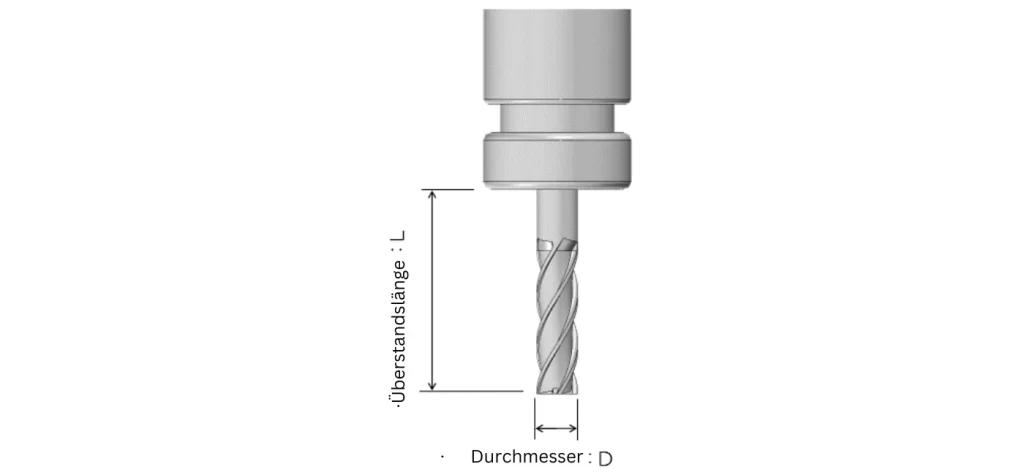

Wir wollen uns nun mit den Überlegungen zur Größe der Eckenradien befassen und was als geeignet angesehen wird. Im Allgemeinen wird bei der Konturbearbeitung mit einem Schaftfräser ein Richtwert von L / D ≤ 5 empfohlen. Auch wenn die Einführung einer Formel abrupt erscheinen mag, sollten wir sie Schritt für Schritt aufschlüsseln.

In dieser Formel steht L für die „Überstandslänge“ [mm] des Schneidwerkzeugs, d. h. die Länge des Schaftfräsers, die aus dem Futterhalter herausragt. D steht für den „Durchmesser“ [mm] des Schaftfräsers.

Umgekehrt kann es zu Vibrationen des Schneidwerkzeugs kommen, wenn die Überstandslänge den Durchmesser deutlich übersteigt. Diese Vibrationen können zu rauen Oberflächen, ungenauen Abmessungen oder sogar zu Werkzeugbruch während der Bearbeitung führen. Die Einhaltung des Richtwerts L / D ≤ 5 hilft, solche Risiken zu mindern.

Natürlich können diese Kriterien je nach den Bearbeitungsbedingungen, wie z. B. Schnittgeschwindigkeit und -tiefe, sowie der Art des Materials variieren. Dennoch ist es ratsam, diesen Richtwert als grobe Schätzung zu verwenden.

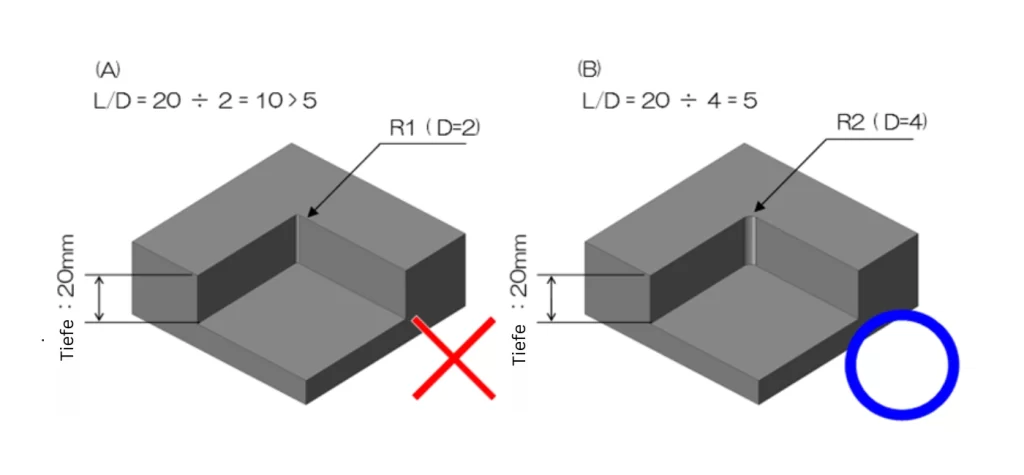

Wenn Sie die „Schnitttiefe“ in Ihrem Entwurf als Äquivalent zur „Vorsprungslänge“ betrachten, können Sie die akzeptable Größe der Radien für die Bearbeitung berechnen. Siehe den Vergleich von L / D in Abbildung 4-2.

Im Beispiel (A) sind die Eckradien R1. Bei einer Kerbentiefe von 20 mm ist L / D = 10 und überschreitet damit den Grenzwert von 5. Dies deutet darauf hin, dass die Radien für die Kerbentiefe zu klein sind, so dass eine solche Einstellung der Eckenradien vermieden werden sollte.

Das Beispiel (B) hingegen zeigt R2, was zu L / D = 5 führt und somit eine praktikable Eckradiuseinstellung darstellt.

Dieser Ansatz ermöglicht eine systematische Bewertung der Angemessenheit von Eckradiuseinstellungen. Es ist jedoch wichtig zu beachten, dass eine Bearbeitung mit einem Radius von R0,1 mm zum Schneiden einer Dicke von 1 mm nicht praktikabel ist, da dafür ein Schaftfräser mit einem Durchmesser von Φ0,2 mm erforderlich wäre. (Obwohl dies in bestimmten Bereichen wie der Formenbearbeitung oder der Mikrobearbeitung möglich ist).

Wenn Sie sich nicht sicher sind, empfiehlt es sich, mit der bearbeitenden Werkstatt Rücksprache zu halten, um den geeigneten Eckenradius zu bestimmen. Die Beachtung dieser Richtlinien kann Diskussionen und Entscheidungen bezüglich der Eckradiuseinstellungen in Bearbeitungszeichnungen erleichtern.

Wenn keine spezifischen Präferenzen angegeben sind, ermöglicht die Angabe von „R3 oder weniger“ auf der Zeichnung der bearbeitenden Werkstatt, den am besten geeigneten Radius innerhalb des angegebenen Bereichs auszuwählen.

Fazit

Zusammenfassend lässt sich sagen, dass das Verständnis der Bedeutung von Eckenradien bei der Bearbeitung für die effektive Konstruktion von Maschinenbauteilen unerlässlich ist. Wir haben untersucht, wie Eckradien bei bestimmten Formen unvermeidlich sind, und betont, wie wichtig es ist, ihre Position in den Bearbeitungszeichnungen klar anzugeben, um Missverständnisse und Verzögerungen zu vermeiden.

Wenn Konstrukteure die in diesem Artikel vorgestellten Grundsätze befolgen, können sie die effiziente Produktion von Maschinenbauteilen mit optimalen Eckradien sicherstellen. Letztlich kann die Integration dieser Erkenntnisse in den Konstruktionsprozess zu reibungsloseren Arbeitsabläufen, geringeren Kosten und höherer Präzision bei der Bearbeitung führen.