BLOG » Was ist Scherschneiden? Verfahren und Technik im Überblick

Was ist Scherschneiden? Verfahren und Technik im Überblick

Das Scherschneiden – auch als „Shearing“ bezeichnet – ist ein schnelles und effizientes Verfahren zum Trennen von flachen Materialien wie Metall oder Kunststoff. Dabei entstehen weder Hitze noch Späne, was das Verfahren besonders sauber und materialschonend macht. In der industriellen Fertigung kommt Scherschneiden häufig zum Einsatz, insbesondere wenn große Coilbleche oder Zuschnitte auf handliche Formate gebracht werden müssen.

In diesem Artikel zeigen wir, wie das Scherschneiden funktioniert, welche Arten von Schermaschinen es gibt und welche Vorteile dieses präzise und wirtschaftliche Schneidverfahren bietet.

Was ist Scherschneiden?

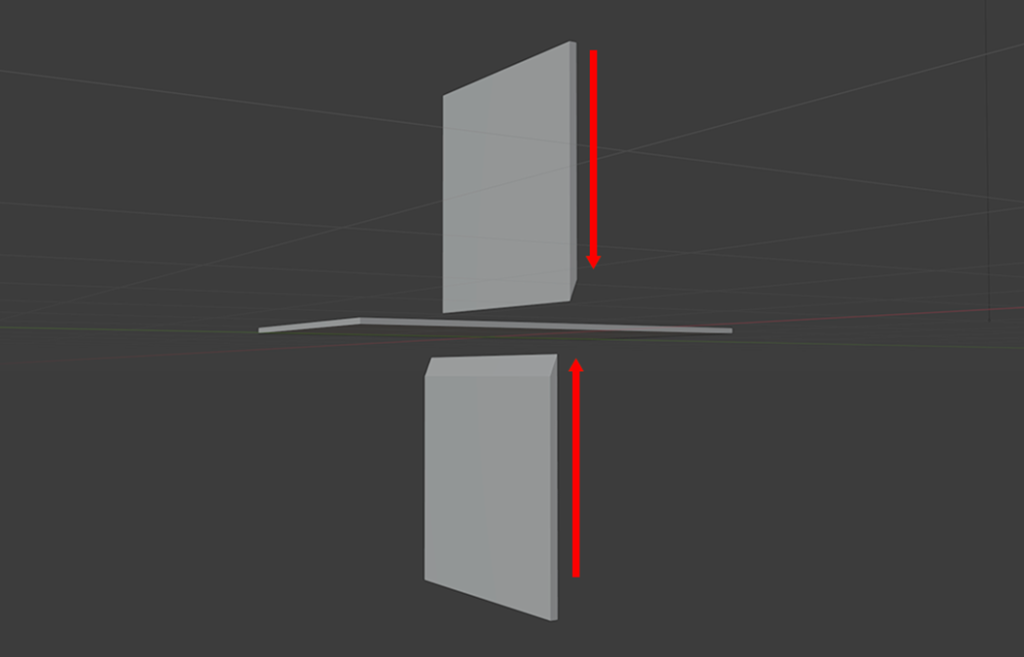

Beim Scherschneiden handelt es sich um ein mechanisches Trennverfahren, bei dem das Material mithilfe zweier paralleler Schneiden getrennt wird. Die Schnittkraft entsteht durch eine sogenannte Schubkraft – also eine Kraft, die in entgegengesetzten Richtungen auf das Material einwirkt und es entlang der Schnittlinie zunächst verformt und schließlich bricht.

Ein einfaches Beispiel: Wenn eine Stange an einer Wand fixiert ist und am freien Ende nach unten gezogen wird, wirkt an der losen Seite eine Zugkraft nach unten, während an der Befestigung eine Gegenkraft nach oben entsteht. Diese entgegengesetzten Kräfte erzeugen eine Schubspannung (Scherspannung). Bei Werkstoffen wie Metall, die plastisch verformbar sind, führt die Schubkraft zunächst zu einer bleibenden Verformung und schließlich zum Bruch entlang der Schnittkante. Genau dieses physikalische Prinzip macht sich das Scherschneiden zunutze, um saubere und kontrollierte Schnitte zu erzeugen.

Ein anschauliches Alltagsbeispiel für Scherschneiden sind Scheren. Selbst Kinderscheren mit Kunststoffklingen können Papier durch die entgegengesetzten Kräfte der beiden Schneiden mühelos trennen – dank Schubkraft.

Scherschneiden findet in zahlreichen Industriebereichen Anwendung – vom klassischen Metallbau über die Blechbearbeitung bis hin zur Verarbeitung von Kunststoffplatten. Anders als beim Laserschneiden oder Stanzen, die vor allem für komplexe Geometrien genutzt werden, dient das Scherschneiden typischerweise dazu, großformatige Rohmaterialien wie Coils oder Standardbleche in kleinere, verarbeitbare Formate zu bringen – meist als Vorbereitung für nachgelagerte Fertigungsschritte.

Wie Scherschneiden funktioniert

Der Mechanismus des Scherschneidens ähnelt dem einer Schere. Beim Schneiden mit einer Schere halten wir instinktiv die untere Klinge ruhig, während die obere bewegt wird, um den Schnitt auszuführen. Genau nach diesem Prinzip arbeiten auch Schermaschinen: Eine feststehende untere Klinge (Matrize) stützt das Material, während eine bewegliche obere Klinge (Stempel) die Schnittbewegung übernimmt.

Der Winkel, in dem die obere Klinge auf das Material trifft, wird als Scherwinkel bezeichnet. Dünne Bleche benötigen einen flacheren Scherwinkel, während bei dickeren Materialien ein steilerer Winkel erforderlich ist. Treten Schnittfehler auf, kann eine Anpassung des Scherwinkels Abhilfe schaffen – wird er jedoch zu flach gewählt, droht das Material sich zu verformen. Umgekehrt kann ein zu großer Scherwinkel ebenfalls zu Problemen führen.

Auch der Schneidspalt – also der Abstand zwischen oberer und unterer Schneide – muss passend zur Materialdicke eingestellt werden, da er maßgeblich die Schnittqualität beeinflusst.

Arten von Schermaschinen

Schermaschinen – auch bekannt als Blechscheren, Tafelscheren oder Scherpressen – sind in unterschiedlichen Ausführungen erhältlich. In der industriellen Praxis haben sich vor allem zwei Bauarten besonders bewährt:

1. Mechanische Schermaschinen

Mechanische Scheren arbeiten mit einem motorbetriebenen Schwungrad und einer kupplungsgesteuerten Antriebseinheit, um die obere Klinge in Bewegung zu setzen. Der Aufbau dieser Maschinen ist vergleichsweise einfach, was sie wartungsfreundlich macht. Zudem ermöglichen sie eine hohe Bearbeitungsgeschwindigkeit.

Allerdings erzeugen sie beim Schneidvorgang eine starke Stoßbelastung und sind in der Regel nicht für dickere Materialien geeignet. Als Faustregel gilt: Bei Blechdicken über 6 mm stoßen mechanische Scheren an ihre Grenzen.

2. Hydraulische Schermaschinen

Hydraulische Scheren setzen die obere Schneide über ein hydraulisches Pumpsystem in Bewegung. Sie ermöglichen eine gleichmäßige Schnittqualität – unabhängig vom Widerstand des Materials – und eignen sich daher besonders für dickere Bleche ab etwa 6 mm Materialstärke.

Ein weiterer Vorteil: Im Betrieb erzeugen hydraulische Schermaschinen deutlich weniger Vibrationen und Stoßbelastungen als mechanische Systeme. Allerdings sind sie im Vergleich etwas langsamer und erfordern eine regelmäßige Wartung der hydraulischen Komponenten.

Was versteht man unter Gratbildung und Verformung beim Scherschneiden?

Deutsche Übersetzung:

Beim Scherschneiden können zwei typische Oberflächenfehler auftreten: Gratbildung und Verformung.

- Verformung entsteht, wenn die obere Schneide das Material während des Schnitts verdrängt und plastisch verformt. Dadurch kann die Schnittkante in Schnittrichtung abgerundet oder keilförmig auslaufen.

- Grate sind scharfkantige Materialaufwürfe, die durch das Abreißen des Werkstoffs unter Schubbelastung entstehen. Sie treten bei vielen zerspanenden und trennenden Verfahren auf und können die Montage behindern oder ein Sicherheitsrisiko für Bediener und Anwender darstellen.

Um eine sichere Handhabung und passgenaue Bauteile zu gewährleisten, ist eine Gratentfernung (Entgratung) unerlässlich. Dies kann manuell mit Schleifwerkzeugen, maschinell durch Schleifen oder mit speziellen Entgratmaschinen erfolgen.

Die Präzision der Schermaschine sowie der Schnittspalt zwischen Ober- und Untermesser haben entscheidenden Einfluss auf das Ausmaß von Gratbildung und Verformung.

Vorteile vom Scherschneiden

Im Vergleich zu anderen Trennverfahren wie Laserschneiden, Brennschneiden, Schleifen oder Sägen bietet das Scherschneiden folgende Vorteile:

- Keine Späne oder Schnittreste: Im Gegensatz zum Sägen oder Fräsen fällt beim Scherschneiden kein Schnittabfall an.

- Minimaler Materialverlust: Da keine Verschnitte oder Stanzgitter wie beim Ausstanzen entstehen, wird das Ausgangsmaterial besonders effizient genutzt.

- Keine wärmebeeinflussten Zonen: Scherschneiden ist ein kaltmechanisches Verfahren, bei dem die Materialeigenschaften vollständig erhalten bleiben.

- Umweltfreundlich: Weniger Abfall und kein Bedarf an Kühlmitteln machen das Verfahren zu einer nachhaltigen Alternative.

- Ideal für Serienfertigung: Die schnelle und gleichbleibende Bearbeitung ist perfekt für die Produktion großer Stückzahlen geeignet.

- Saubere Schnittflächen: Die Messer liefern glatte Kanten, die oft nur minimale Nachbearbeitung erfordern.

- Hohe Bearbeitungsgeschwindigkeit: Besonders bei dünnen Blechen überzeugt Scherschneiden durch seine Schnelligkeit.

Scherschneiden eignet sich besonders gut, um große Tafeln oder Coilmaterial in kleinere Zuschnitte zu unterteilen, die anschließend weiterverarbeitet werden. Unternehmen können ihre Materialkosten deutlich senken, indem sie Langmaterial oder Coils beschaffen und diese intern auf Maß schneiden – anstatt vorgeschnittene Zuschnitte zu kaufen.

Fazit

Scherschneiden ist ein mechanisches Trennverfahren, bei dem das Material durch gegenläufige Messer unter Schubspannung getrennt wird – ganz ohne Hitzeeinwirkung oder Spanbildung. Es basiert auf demselben physikalischen Prinzip wie das Schneiden mit einer Schere und wird breit eingesetzt, um Metall-, Kunststoff- oder Papierbahnen zu schneiden.

Die beiden Haupttypen von Schermaschinen – mechanische und hydraulische – haben je nach Materialdicke ihre spezifischen Vorteile. Mechanische Scheren überzeugen durch hohe Geschwindigkeit und Wirtschaftlichkeit, während hydraulische Scheren besser für robuste Anwendungen und größere Materialstärken geeignet sind.

Beim Scherschneiden können Grate und Oberflächenverformungen entstehen, da das Material plastisch verformt wird. Durch korrekte Maschineneinstellung und eine gezielte Nachbearbeitung lassen sich diese Effekte jedoch zuverlässig kontrollieren.

Dank seiner hohen Effizienz, sauberen Schnittkanten und dem geringen Materialverlust bleibt das Scherschneiden ein wirtschaftliches und umweltfreundliches Verfahren in der modernen Blechbearbeitung.

Was ist meviy?

meviy ist eine KI-gestützte On-Demand-Fertigungsplattform, entwickelt von MISUMI. Sie ermöglicht es Ingenieurinnen und Ingenieuren, 3D-CAD-Modelle hochzuladen und in Echtzeit Angebote, automatische Fertigbarkeitsanalysen sowie Angaben zu Lieferzeiten zu erhalten.

Unterstützt werden Fertigungsverfahren wie CNC Bearbeitung und Blechbearbeitung – wodurch meviy den Beschaffungsprozess deutlich vereinfacht, Kommunikationsaufwände reduziert und die Produktentwicklung spürbar beschleunigt.

Dank KI-basierter Funktionen wie Bauteilerkennung, interaktiver Konstruktionsanpassung und der Kompatibilität mit einer Vielzahl an Materialien ist meviy ein intelligentes, schnelles und zuverlässiges Werkzeug für moderne Entwicklungsteams.

English

English Français

Français Español

Español Italiano

Italiano Polski

Polski