BLOG » Was ist Elektroerosion: Übersicht

Was ist Elektroerosion: Übersicht

Die Elektroerosion (kurz: Erodieren – englisch: EDM – Electrical Discharging Machining) ist ein einzigartiges Bearbeitungsverfahren, bei dem thermische Energie anstelle von mechanischer Energie zum Abtragen von Material verwendet wird. EDM ist zwar zeitaufwendig, aber eine praktische Methode, mit der jedes elektrisch leitfähige Material bearbeitet werden kann.

In diesem Artikel befassen wir uns mit den Grundsätzen, Arten, Vor- und Nachteilen der Elektroerosion sowie mit den Unterschieden zur elektrochemischen Metallbearbeitung (englisch: ECM – Electrochemical Machining).

Was ist Elektroerosion?

Bei der Elektroerosion (EDM) wird die durch das Entladungsphänomen erzeugte Wärme zum Schmelzen von Werkstücken genutzt. Das Werkstück wird in eine isolierende Bearbeitungsflüssigkeit (deionisiertes Wasser oder Öl) getaucht, und zwischen dem Werkstück und der Elektrode wird eine gepulste Spannung angelegt. Dadurch entsteht eine Bogenentladung (mit Temperaturen von über 3000 °C) zwischen dem Werkstück und der Elektrode, die das Werkstück zum Schmelzen bringt. Wenn die Bearbeitungsflüssigkeit kocht und sich ausdehnt, werden die geschmolzenen Teile des Werkstücks (z. B. Metallpulver) weggespült, sodass die Gefahr von Kurzschlüssen entfällt. Außerdem trägt die Bearbeitungsflüssigkeit zur Kühlung der geschmolzenen Teile des Werkstücks bei. Dieser Zyklus wird mit einer Frequenz von 1000 bis 100.000 Mal pro Sekunde wiederholt, um das Werkstück allmählich zu schmelzen.

Beim Erodieren wird selektiv nur das Werkstück in der Nähe der Elektrode geschmolzen, was die Bearbeitung verschiedener Formen ermöglicht, indem die Form der Elektrode verändert wird. Solange das Werkstück elektrisch leitfähig ist, können auch harte Materialien bearbeitet werden. Obwohl das Erodieren im Vergleich zu anderen Bearbeitungsmethoden mehr Zeit in Anspruch nimmt, zeichnet es sich durch seine hohe Präzision aus und eignet sich daher ideal für die Herstellung von Bauteilen, die eine hohe Genauigkeit erfordern, z. B. in der Luft- und Raumfahrt, bei medizinischen Geräten und im Formenbau.

Geeignete Materialen für das Erodieren (EDM)

Jedes Material, das Strom leitet, kann mit EDM bearbeitet werden. Harte Materialien wie Karbid, Titan, Edelstahl, Molybdän und Inconel können ohne Probleme bearbeitet werden. Es ist jedoch zu beachten, dass die Bearbeitungszeit je nach Größe und Material des Werkstücks variiert.

So funktioniert Elektroerosion (EDM)

Die Elektroerosion (EDM) beruht auf einem komplexen Zusammenspiel von Bauteilen, von denen jedes eine entscheidende Rolle im Prozess spielt. Das Herzstück sind die Elektrode und das Werkstück, die in enger Nachbarschaft in einem dielektrischen Flüssigkeitsbad angeordnet sind. Das Dielektrikum erfüllt mehrere Aufgaben: Es dient als Medium für die elektrische Entladung, sorgt für Kühlung, um thermische Schäden zu vermeiden, und spült die bei der Bearbeitung entstehenden Ablagerungen weg. Wenn die Stromversorgung eine Spannung zwischen Elektrode und Werkstück anlegt, wird ein elektrisches Feld erzeugt. Wenn die Spannung einen kritischen Punkt erreicht, ionisiert das Dielektrikum und bildet einen leitenden Pfad oder Funkenkanal zwischen Elektrode und Werkstück. Dieser Ionisierungsprozess führt zu einer starken Hitzeentwicklung, die das Material im Werkstück zum Schmelzen und Verdampfen bringt. Gleichzeitig strömt die dielektrische Flüssigkeit schnell in die Funkenstrecke und trägt das geschmolzene Material und die Ablagerungen ab, was einen präzisen und kontrollierten Materialabtrag gewährleistet. Dieser komplizierte Funkenprozess ist das Herzstück der Funkenerosion und ermöglicht die Bearbeitung komplizierter Formen und gehärteter Materialien mit unvergleichlicher Präzision und Effizienz.

Haupttypen von EDM

Die Elektroerosion lässt sich grob in zwei Haupttypen einteilen, die sich durch die Form der Elektrode unterscheiden:

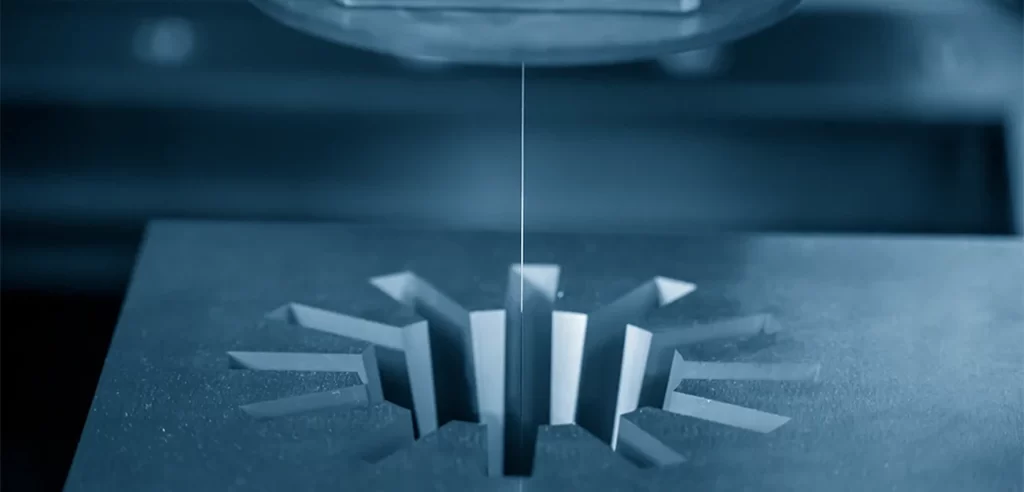

Drahterodieren (WEDM)

Beim Drahterodieren (WEDM) wird eine drahtförmige, langgestreckte Elektrode (mit einem Durchmesser von etwa 0,2 mm) verwendet. Durch die Entladung, während sich die gespannte Drahtelektrode in der Nähe des Werkstücks befindet, wird das Werkstück wie mit einer Drahtsäge geschnitten (oder geschmolzen). Die Flugbahn der Drahtelektrode kann numerisch gesteuert werden, was ein präzises Schneiden des Werkstücks in jede gewünschte Form ermöglicht. Zu den Vorteilen der Elektroerosion gehört, dass die Elektrode nicht bearbeitet werden muss und dass komplexe Formen bearbeitet werden können, die durch Schneiden nicht erreicht werden können.

Die Bearbeitungsgenauigkeit hängt jedoch vom Drahtdurchmesser ab. Dünnere Drahtelektroden ermöglichen eine feinere Bearbeitung, aber die Bearbeitungsgeschwindigkeit sinkt aufgrund der niedrigeren Stromwerte. Umgekehrt ermöglichen dickere Drahtelektroden eine schnellere Bearbeitung, verringern aber die Bearbeitungsgenauigkeit. Bei der Verwendung dicker Drahtelektroden ist es möglich, die Bearbeitung im ersten Schnitt abzuschließen, aber je nach Anwendung können mehrere Schnitte mit unterschiedlichen Drahtdurchmessern erforderlich sein, was zu Schwankungen bei der Bearbeitungszeit und der Präzision führt. Das Drahterodieren (WEDM) wird unter anderem bei der Herstellung von Pressformen und der Bearbeitung von Werkzeugspitzen aus Hartmetall eingesetzt.

Senkerodieren (oder herkömmliches Elektroerodieren)

Beim Senkerodieren wird eine Elektrode verwendet, die in die gewünschte Form gebracht wird und als Gussform dient. Durch Annäherung der Form und des Werkstücks und die Entladung schmilzt das Werkstück entsprechend der Form der Form. Mit anderen Worten, die Form der Form wird auf das Werkstück übertragen.

Das Senkerodieren ermöglicht eine Bearbeitung von unten, was beim Drahterodieren unmöglich ist. Außerdem können durch die Verfeinerung der Form der „Gussform“ komplexe Formen wie tiefe Nuten und Ecken erzielt werden. Da jedoch jedes Mal eine Elektrode angefertigt werden muss, um die gewünschte Form zu erreichen, kann dies kostspielig und zeitaufwändig sein.

Gewinde erodieren

Das Gewinde erodieren ist ein Bearbeitungsverfahren, mit dem präzise, kleine und tiefe Löcher in Metallwerkstücke gebohrt werden können, die mit herkömmlichen Methoden nur schwer zu bearbeiten sind, z. B. in gehärteten Stählen oder exotischen Legierungen. Es bietet hohe Genauigkeit, gute Oberflächengüte und die Möglichkeit, komplexe Formen und Merkmale zu erzeugen.

Vorteile von Elektroerosion (EDM)

– Bearbeitung harter Materialien: Kann unabhängig von der Härte des Materials bearbeitet werden

– Komplexe Formen: Ermöglicht hohe Präzision auch bei komplexen Formen

– Keine Kontaktkräfte: Minimale Belastung der Werkstücke

– Hohe Präzision und Genauigkeit: Bearbeitung von Formen, die mit spanenden Verfahren nur schwer zu erreichen sind

Die Elektroerosion kann elektrisch leitende Materialien bearbeiten und eignet sich daher für die Herstellung von Bauteilen wie z. B. Gussformen, die eine hohe Festigkeit erfordern. Darüber hinaus ermöglicht die Elektroerosion eine präzise Bearbeitung bis in den Mikrometerbereich. Im Vergleich zu spanenden Verfahren bietet die Elektroerosion eine extrem hohe Genauigkeit und kann Formen wie Gewinde und Spiralen realisieren. Außerdem ist es möglich, die Oberflächenrauheit der Bearbeitung durch Änderung der elektrischen Bedingungen fein einzustellen.

Ein weiterer Vorteil der Elektroerosion ist die minimale Belastung der Werkstücke, da es keinen physischen Kontakt zwischen Elektrode und Werkstück gibt. Dadurch wird das Risiko eines Maschinenausfalls im Vergleich zu anderen Bearbeitungsmethoden verringert. Die Werkstücke werden ständig von der Bearbeitungsflüssigkeit gekühlt, sodass eine Verformung durch die Entladungswärme nicht zu befürchten ist.

Darüber hinaus lassen sich mit der Elektroerosion Formen bearbeiten, die mit Fräs– oder Schneidverfahren schwierig zu realisieren sind. So ist es zum Beispiel möglich, Lochwinkel oder Vertiefungen so nahe wie möglich an den rechten Winkel heranzuführen und hinterschnittene Bereiche zu bearbeiten.

Nachteile von Elektroerosion (EDM)

– Langsamere Geschwindigkeit: Zeitraubender Prozess

– Hohe Kosten

– Anforderung an die Leitfähigkeit: Materialien, die den Strom nicht leiten, können nicht verarbeitet werden

– Abnutzung der Elektroden: Oberfläche wird nach der Bearbeitung rau

Die Elektroerosion erfordert mehr Zeit für die Bearbeitung, normalerweise 2 bis 5 mm pro Minute. Einige Unternehmen planen die Bearbeitung strategisch, indem sie Bauteilen, die tagsüber schnell bearbeitet werden können, wenn Arbeiter anwesend sind, und Bauteilen mit längeren Bearbeitungszeiten während der Nacht, wenn keine Arbeiter anwesend sind, Priorität einräumen. Außerdem sind Elektroerosionsanlagen teuer, und Verbrauchsmaterialien wie Drahtelektroden tragen zu den Gesamtkosten bei. In Anbetracht der Bearbeitungszeit und der Kosten eignet sich die Elektroerosion für die Herstellung von hochpräzisen Bauteilen in Kleinserien, ist aber nicht unbedingt ideal für die Massenproduktion.

Außerdem können Materialien, die den Strom nicht leiten, nicht durch Elektroerosion bearbeitet werden. Zu beachten ist auch, dass die bearbeitete Oberfläche rau werden kann, was sich von Oberflächen unterscheidet, die durch spanabhebende Verfahren hergestellt werden, und Aufmerksamkeit bei der Bearbeitung erfordert.

Unterschiede zwischen Elektroerosion (EDM) und Elektrochemischer Metallbearbeitung (ECM)

Sowohl bei der Elektroerosion als auch bei der elektrochemischen Metallbearbeitung (ECM) wird eine Spannung zwischen dem Werkstück und der Elektrode angelegt, aber die Energie, die zum Auflösen des Werkstücks verwendet wird, ist bei beiden Verfahren unterschiedlich.

Wie bereits erläutert, wird bei der Elektroerosion eine Lichtbogenentladung in einer isolierenden Bearbeitungsflüssigkeit erzeugt, deren „Wärmeenergie“ zum Schmelzen des Werkstücks genutzt wird. Im Gegensatz dazu wird beim ECM-Verfahren das Werkstück in einer Elektrolytlösung elektrolysiert, wobei die Atome in der Anode (dem Werkstück) ionisiert werden, um sie zu entfernen. Bei diesem Verfahren wird eine „chemische Reaktion (chemische Energie)“ genutzt. Man kann auch sagen, dass es einen Unterschied zwischen der Entladung in einer nicht leitenden Flüssigkeit und der Bewegung von Elektronen in einer leitenden Flüssigkeit gibt.

ECM wird im Gegensatz zur Elektroerosion häufig zum Entgraten von Werkstücken eingesetzt. Darüber hinaus bietet es Eigenschaften wie verbesserte Bearbeitungsgenauigkeit, Geschwindigkeit und Oberflächenrauheit bei höherer Stromdichte.

Fazit

Bei der Elektroerosion werden künstlich Entladungserscheinungen zwischen dem Werkstück und der Elektrode erzeugt, wobei das Werkstück durch die Entladungswärme allmählich schmilzt. Sie wird bei der Herstellung von Formen für den Harzspritzguss, von verschachtelten Formen und von Bauteilen aus schwer zu bearbeitenden Materialien eingesetzt. Es gibt zwei Hauptarten der Elektroerosion: die Drahterosion und die Senkerosion, die jeweils unterschiedliche Arten von Elektroden und bearbeitbaren Formen bieten.

English

English Français

Français Español

Español Italiano

Italiano Polski

Polski