Kontrola jakości

Zakres zapewnienia jakości dla powierzchni zewnętrznych

| Powierzchnia cięcia | Ślady po uchwytach malarskich mogą być widoczne po nałożeniu powłoki lakierniczej | |

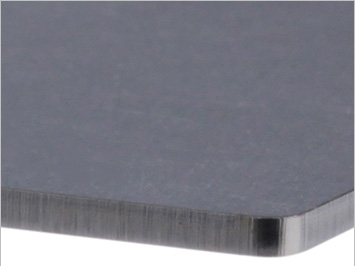

W przypadku obróbki laserowej Powierzchnia cięcia będzie miała gładką krawędź. |

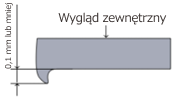

W przypadku obróbki na prasie rewolwerowej Powierzchnia obróbki będzie miała gładki, zakrzywiony kształt. |

|

Powierzchnia

- Powierzchnie uznawane za zewnętrzne nie mogą mieć uszkodzeń spowodowanych narzędziami.

- Na powierzchniach wewnętrznych lub nieeksponowanych mogą występować ślady obróbki lub skrawania.

| Zagniecenia w kierunku ciągnienia | Uszkodzenia spowodowane zginaniem | Występy powstałe w wyniku zginania |

|

|

|

Sekcje obrabiane (wykrawanie, gięcie)

- Zadziory powyżej 0,1 mm powstałe w trakcie obróbki są usuwane.*Nie dotyczy lekkiego fazowania ani fazowania typu C.

- Jeśli wymagane jest fazowanie lub zaokrąglenie na zewnętrznych krawędziach, należy je uwzględnić w modelu.

- Nie dotyczy fazowania i zaokrągleń w kierunku grubości blachy. Wygląd powierzchni cięcia może się różnić w zależności od metody cięcia.

- Metoda obróbki nie może być wybierana.

- Ślady po uchwytach do zawieszania mogą pozostać po malowaniu.

- Mogą być widoczne odciski po matrycy użytej do gięcia.*W przypadku materiałów EN 1.4301 equiv. (wykończenie #400 oraz hairline jednostronne) stosuje się folię ochronną na powierzchniach zewnętrznych, aby zapobiec uszkodzeniom.

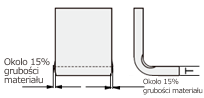

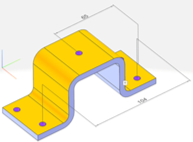

- W trakcie gięcia mogą wystąpić wybrzuszenia na poziomie około 15% grubości blachy po obu stronach.

Uwagi dotyczące wyglądu produktu

|  |

| EN 1.4301 equiv. (NO.1) Grubość blachy 12㎜ | EN 1.0038 equiv. Grubość blachy 16㎜ |

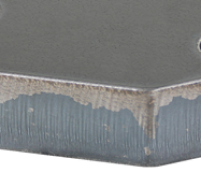

Powierzchnia cięcia

- Dla grubszych blach (>6,0 mm) mogą być widoczne przypalenia po cięciu laserowym.

|

|

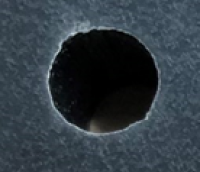

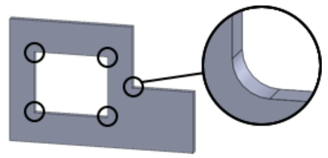

| Nierówności wewnątrz otworu | Zniekształcenie kształtu otworu od tylnej strony |

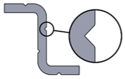

Obróbka otworu

- Kształt otworu może być lekko zniekształcony od strony tylnej.

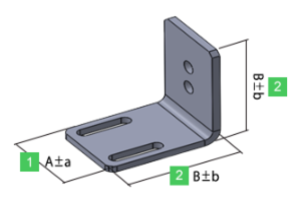

Element kontroli

| Widok kontroli (1) | Widok kontroli (2) |

|

|

Szczegóły kontroli

- Kontrola wizualna: wady, wgniecenia, nierówności, stan powłoki malarskiej i obróbki powierzchni.

- Kontrola wymiarowa: wymiary z widoku 3D (suwmiarka cyfrowa, kątomierz itd.)

- Częstotliwość inspekcji: na każdym etapie procesu oraz przed wysyłką.

Określane tolerancje wymiarowe dla blach i podkładek precyzyjnych

| No. | Część standardowa | Klasyfikacja wymiarów standardowych | Wartości standardowe* | ||

|---|---|---|---|---|---|

|

Normalne zginanie |

Zginanie R (zginanie FR) |

||||

|

Grubość blachy

≦6,0mm |

Grubość blachy

>6,0mm |

Grubość blachy

≦3,2mm |

|||

| 1 | Sekcja bez zagięć | 6 lub mniej | ±0,1 | ±0,3 | ±0,1 |

| Więcej niż 6, ale nie więcej niż 30 | ±0,2 | ±0,5 | ±0,2 | ||

| Więcej niż 30, ale nie więcej niż 120 | ±0,3 | ±0,8 | ±0,3 | ||

| Więcej niż 120, ale nie więcej niż 400 | ±0,5 | ±1,2 | ±0,5 | ||

| Więcej niż 400, ale nie więcej niż 1000 | ±0,8 | ±2,0 | ±0,8 | ||

| Więcej niż 1000, ale nie więcej niż 2000 | ±1,2 | ±3,0 | ±1,2 | ||

| 2 | Sekcja z wygięciem | 6 lub mniej | ±0,3 | ±0,5 | ±0,5 |

| Więcej niż 6, równe lub mniej niż 30 | ±0,5 | ±1,0 | ±1,0 | ||

| Więcej niż 30, równe lub mniej niż 120 | ±0,8 | ±1,5 | ±1,5 | ||

| Więcej niż 120, równe lub mniej niż 400 | ±1,2 | ±2,5 | ±2,5 | ||

| Więcej niż 400, równe lub mniej niż 1000 | ±2,0 | ±4,0 | ±4,0 | ||

| Więcej niż 1000, równe lub mniej niż 2000 | ±3,0 | ±6,0 | ±6,0 | ||

Ogólna tolerancja: JIS B 0408 klasa B (grubość blachy ≤6,0 mm), klasa C (grubość blachy >6,0 mm)

- W przypadku określenia malowania/powlekania stosuje się standardową wartość dla warunków materiałowych.

- Dopuszczalne tolerancje wymiarowe mają zastosowanie tylko do wymiarów między otworami na tej samej powierzchni i powierzchniach czołowych/powierzchniach prostopadłych, które sąsiadują w wyniku gięcia.

* Tolerancje obowiązują wyłącznie dla wymiarów pomiędzy otworami na tej samej powierzchni lub na sąsiadujących powierzchniach utworzonych przez gięcie. Patrz „Przykład wymiarów, do których nie mają zastosowania tolerancje” na poniższym rysunku.

| Przykład | Przykład wymiarów, które nie mają zastosowania |

|

|

Zakres dokładności wymiarowej dla przezroczystej żywicy (Clear Resin)

| Część standardowa | Stopień tolerancji | Klasyfikacja wymiarów standardowych | Tolerancja | |

|---|---|---|---|---|

| Symbol | Opis | |||

| Tolerancje wymiarów długości, z wyłączeniem części sfazowanych | m | Średnie | Równe lub większe niż 0,5, równe lub mniejsze niż 3 | ±0.1 |

| Większe niż 3, równe lub mniejsze niż 6 | ±0.1 | |||

| Większe niż 6, równe lub mniejsze niż 30 | ±0.2 | |||

| Więcej niż 30, równe lub mniejsze niż 120 | ±0.3 | |||

| Więcej niż 120, równe lub mniejsze niż 400 | ±0.5 | |||

| Więcej niż 400, równe lub mniejsze niż 1000 | ±0.8 | |||

| Więcej niż 1000, równe lub mniejsze niż 2000 | ±1.2 | |||

| Tolerancje wymiarów długości części sfazowanych | c | Szorstkość | Równa lub większa niż 0,5, równa lub mniejsza niż 3 | ±0.4 |

| Większa niż 3, równa lub mniejsza niż 6 | ±1 | |||

| Większa niż 6 | ±2 | |||

Ogólne normy tolerancji wymiarów obróbki

- Tolerancja wymiarów zewnętrznych wynosi ±1,0. Tolerancje dla innych sekcji podano w tabeli po lewej stronie.

Zmiany wymiarów przezroczystej żywicy

- W przypadku zmian wymiarów spowodowanych temperaturą lub wilgotnością dokładność jest gwarantowana na podstawie następujących warunków:

– Kontrola jest przeprowadzana w środowisku o kontrolowanej temperaturze.– Gwarancja dokładności opiera się na wynikach kontroli przeprowadzonych bezpośrednio przed wysyłką.

Krawędzie wewnętrzne w żywicy przezroczystej

- Jeśli kąty wewnętrzne w modelu są ostre lub mają promień mniejszy niż R3, zostanie zastosowane zaokrąglenie R3.

- Jeśli potrzebujesz ostrych narożników lub mniejszych promieni – skontaktuj się z zespołem meviy.

| Kąt wewnętrzny przezroczystej żywicy (R) |

|